3. Vorbereitung zur Fahrt und Fahrbetrieb:

nächster Punkt ; Index

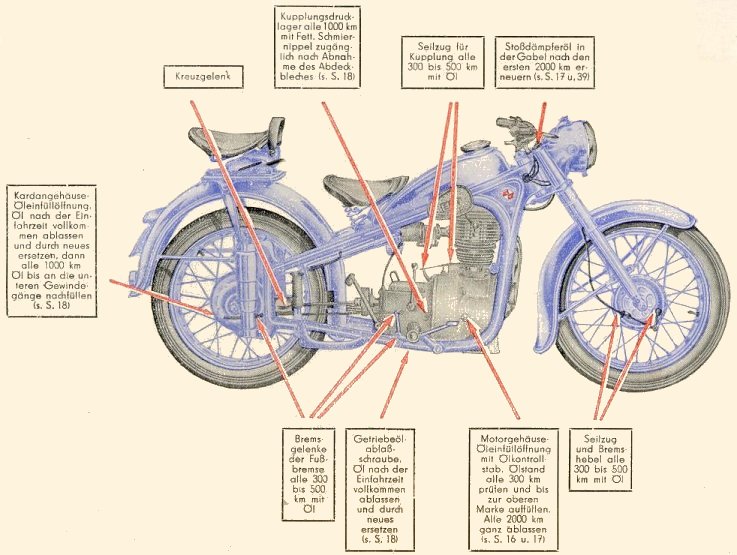

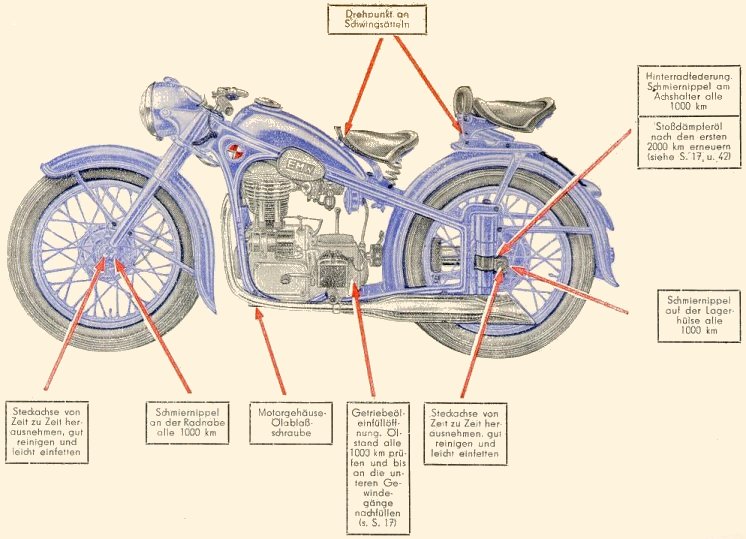

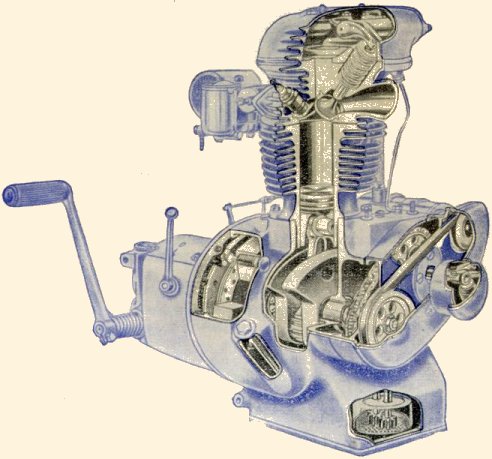

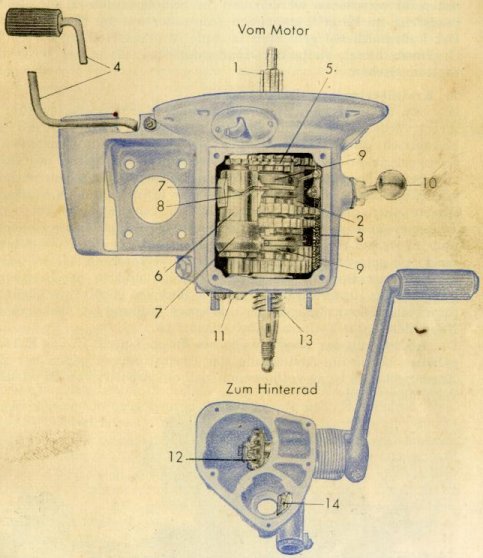

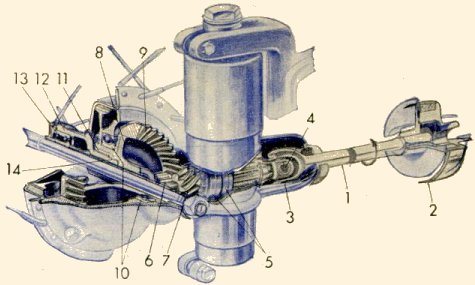

Nachdem man den Kraftstoffbehälter mit Kraftstoff versehen, den

Ölbehälter im Motor mit gutem Markenöl bis zur oberen Marke des Tauchstabes, das

Getriebe und Kardangehäuse bis an die unteren Gewindegänge der Einfüllöffnungen

aufgefüllt und sich überzeugt hat, daß alle Muttern und Schrauben festsitzen, ist das

Rad fahrbereit.

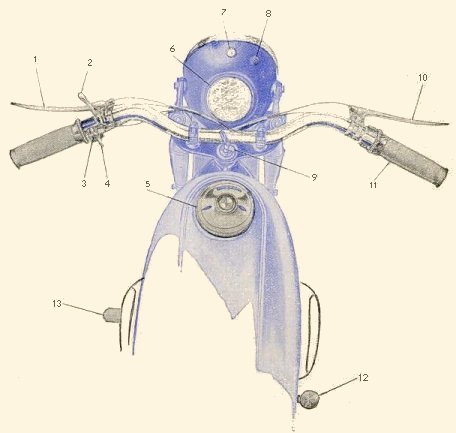

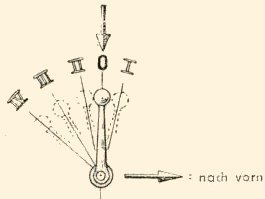

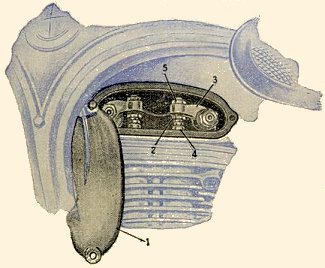

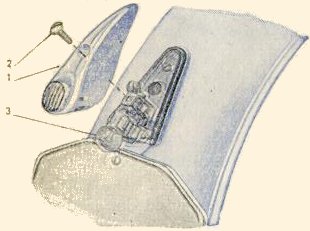

Man öffne den unten am Tank befindlichen Kraftstoffhahn durch Drehen des Knebels nach

unten (Reservestellung nach vorne), und drücke den oben am Scheinwerfer befindlichen

Schaltschlüssel ganz ein; das Aufleuchten des roten Prüflichtes zeigt nun an, daß die

Zündung eingeschaltet ist. Bei längerem Stillstand darf das rote Licht auf keinen

Fall brennen, weil sich sonst die Batterie entlädt.

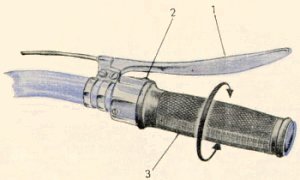

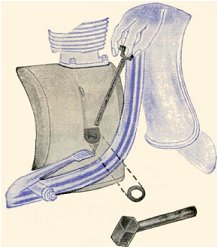

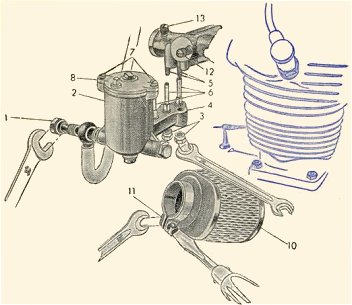

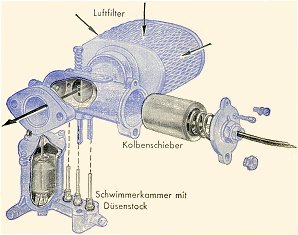

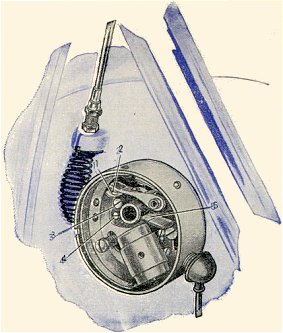

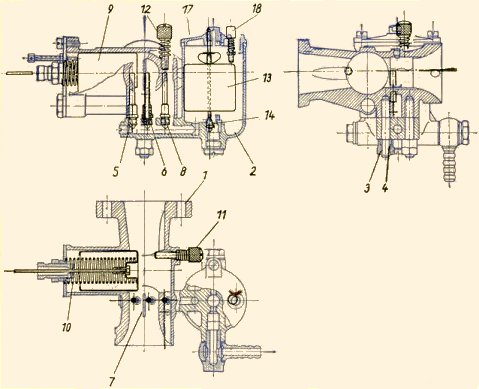

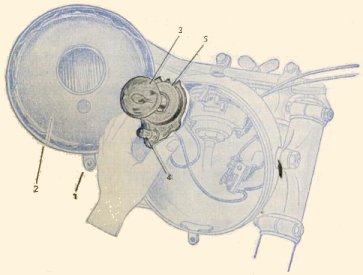

Zum Antreten des kalten Motors ist es erforderlich, ihm ein reicheres Gasgemisch

zuzuführen. Deshalb wird zunächst der im Deckel des Schwimmergehäuses befindliche Tupfer

so lange betätigt, bis der Vergaser überläuft. Dabei muß der Gasdrehgriff etwa ein

Viertel aufgedreht und der Zündungshebel auf volle Spätzündung gestellt sein.

Nun überzeuge man sich, daß der Kontroll-Schalthebel in Leerlaufstellung steht und trete

dann kurz und möglichst kräftig den Fußanwerfer mehrere Male nach unten durch. Den

kalten Motor soll man nach dem Anlassen mit mittlerer Drehzahl warmlaufen lassen, um

erst abzufahren, wenn er gut angewärmt ist. Er hat dann bei geschlossenem Gasdrehgriff

einen ruhigen Leerlauf.

Zum Antreten des warmen Motors braucht man den Tupfer meistens nicht betätigen,

weil sonst ein zu reiches Gemisch entsteht und ein schlechtes Anspringen die

Folge ist. Der Gasdrehgriff wird auch wieder ein Viertel aufgedreht und der

Zündungshebel fast ganz auf Spätzündung gestellt.

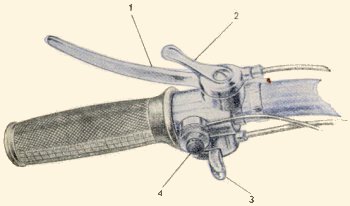

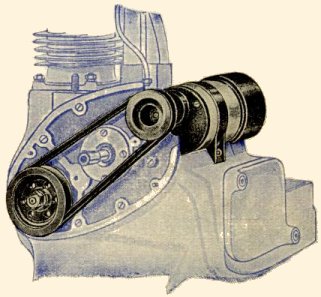

Nach dem Platznehmen im Sattel ziehe man den am linken Handgriff befindlichen

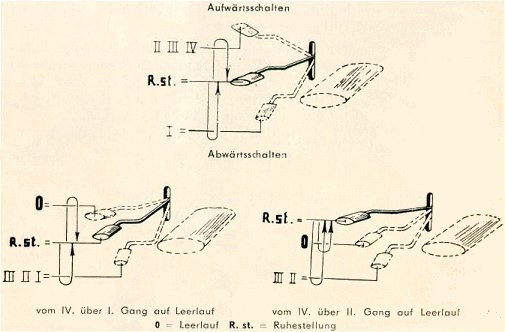

Kupplungshebel an, wodurch die Kupplung ausgerückt wird. Dann schaltet man, ohne den

Kupplungshebel loszulassen, den ersten Gang ein und gibt mit dem Drehgriff etwas mehr

Gas. Sollte sich der Gang nicht leicht einschalten lassen, ist es nur nötig, das Rad ein

wenig nach vorwärts oder rückwärts zu schieben oder aber ganz kurz halb einzukuppeln, um

die Klauen in Eingriff zu bringen. Nunmehr lasse man den Kupplungshebel langsam und

gleichmäßig unter gleichzeitigem Gasgeben zurückgehen, worauf die Kupplung allmählich

eingreift und das Rad sich stoßfrei mit mäßiger Geschwindigkeit in Bewegung setzt. Wenn

das Rad eine etwas höhere Geschwindigkeit erreicht hat, schalte man bei ausgekuppeltem

Motor und zurückgenommenem Gas jeweils auf den nächst höheren Gang um.

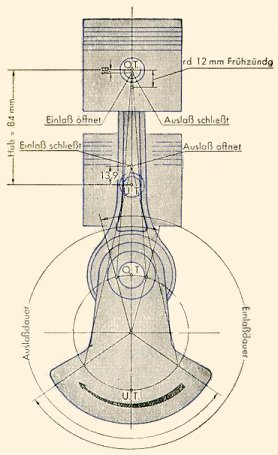

Im vierten Gang - bei Geschwindigkeit über 60 km/Std. - ist immer mit voller

Frühzündung zu fahren.

Beim Befahren von Steigungen gebe man erst dem Motor durch Zurücknahme der Zündung

günstige Arbeitsbedingungen. Dann kann man, wenn die Steigung gering ist, die Maschine

im direkten Gang belassen, andernfalls schalte man auf den nächst niedrigeren Gang

zurück und gehe bis auf den ersten, wenn die Steigung sehr stark ist. Zur Schonung der

Triebwerkteile vermeide man es, einen Berg ohne Gangwechsel zwingen zu wollen, und über

Schlaglöcher und Wasserrinnen fahre man nur mit mäßiger Geschwindigkeit, um das Rad zu

schonen.

Beim Bergabfahren schalte man bei starkem Gefälle jeweils den Gang ein, mit welchem man

die Steigung aufwärts befahren würde, zusätzlich können dann noch die beiden Bremsen

betätigt werden.

Durch Regelung von Gas und Zündung wird die Geschwindigkeit des Fahrzeuges bestimmt.

Zum Anhalten des Rades stelle man das Gas ab und ziehe den Kupplungshebel,

wodurch das Rad langsam zum Stehen kommt und der Motor im Leerlauf weiter arbeitet.

Liegt Gefahr vor, so nehme man das Gas weg und bremse mit beiden Bremsen gleichzeitig

ohne auszukuppeln, da der Motor als Bremse wirkt; ist das Rad schon fast zum

Stillstand gebracht, kann man noch schnell auskuppeln, um den Motor nicht abzudrosseln.

Man vermeide jedoch, derart heftig zu bremsen, daß die Räder dabei blockiert sind, d. h.

ins Schleifen kommen. Stillsetzen des Motors erfolgt durch Ausschalten der Zündung

mittels des Schaltschlüssels im Scheinwerfer.

Bei längerem Anhalten (z. B. an Verkehrsknotenpunkten) ist auf Leerlauf

herunterzuschalten und nicht der Motor bei angezogenem Kupplungshebel laufen zu lassen.

|