Index VORWORTDas Kraftfahrzeug der volkseigenen Fahrzeugindustrie der

Deutschen Demokratischen Republik, zu dem diese Betriebsanleitung gehört,

ist nach dem neuesten Stand der Technik von erfahrenen Ingenieuren

konstruiert und von unseren Werktätigen unter Einsatz des bestgeeigneten

Materials mit aller Sorgfalt hergestellt worden. Es soll dem Besitzer und

Fahrer bei seiner beruflichen Arbeit helfen und ihm darüber hinaus in

seiner Freizeit Freude bereiten. Inhaltsverzeichnis

1. Technische Daten1.01 Motor und Kupplungnächster Punkt ; Index

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

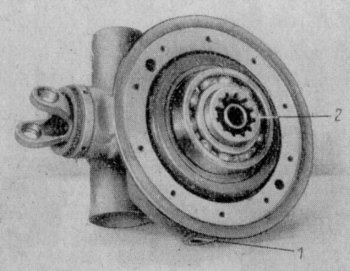

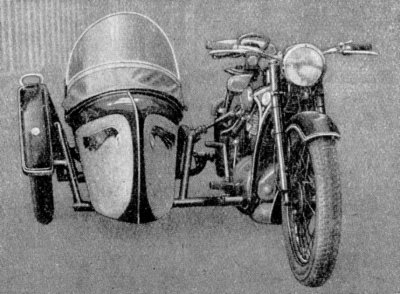

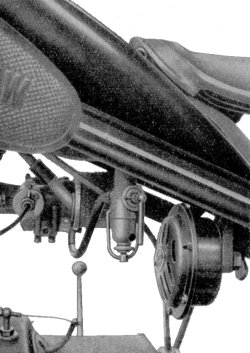

Bild 1 Rechte Seitenansicht

Bild 2 Linke Seitenansicht

1.02 Getriebe und Hinterradantriebnächster Punkt ; Index

1.03 Bremsennächster Punkt ; Index

1.04 Rädernächster Punkt ; Index

1.05 Federungnächster Punkt ; Index

1.06 Lenkungnächster Punkt ; Index

1.07 Rahmennächster Punkt ; Index

1.08 Elektrische Anlagenächster Punkt ; Index

1.09 Fahrgestellnächster Punkt ; Index

1.10 Füllmengen und Verbrauchnächster Punkt ; Index

1.11 Kugellageraufstellungnächster Punkt ; Index

1.12 Simmerringaufstellungnächster Punkt ; Index

1.13 Motorkennlinien (Bild 3)nächster Punkt ; Index | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2. Beschreibung2.01 Motornächster Punkt ; IndexDer Motor ist ein Einzylinder-Viertakt-Saugmotor. Sein Zylinder ist stehend angeordnet. Die Kurbelwelle des Motors liegt in Längsrichtung des Fahrzeugs. Die Ventile sind hängend eingebaut [Bild 4]. Der Triebwerkblock erhält seine kennzeichnende Form dadurch, daß an der linken Seite des Gehäuses ein Sockel für die Lichtmaschine angegossen und für das Werkzeug der Kurbelraum herausgeschoben ist [Bild 5 (1) und (2)]. Das Getriebe ist unmittelbar |

Bild 4 Motor mit Fußschaltgetriebe

an das Motorgehäuse angeflanscht und bildet so mit diesem ein Formganzes [Bilder 4 und

5]. Die Befestigung des Triebwerkblocks erfolgt an den Untergurten des Preßrahmens mit

einem durchgehenden Bolzen [Bild 5 (3)]. Vorn wird das Gehäuse durch zwei eingesetzte

Stiftschrauben [Bild 4 (1)] mit dem vorderen Querträger des Rahmens verbunden. |

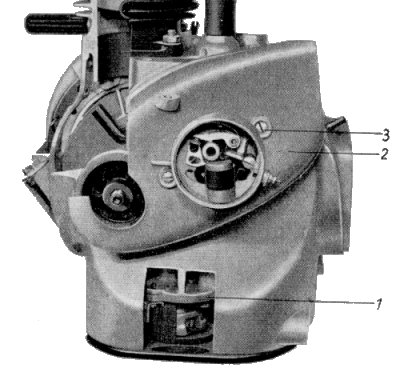

Bild 5 Motor mit Handschaltgetriebe

Bild 6 Motor von rechts vorn

Bild 7 Motor von links hinten

Bild 8 Motor von links vorn

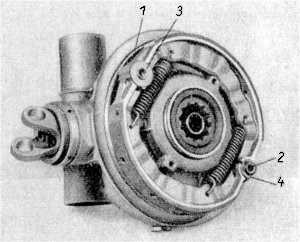

rechten Seite befindet [Bild 4 (2)]. Durch den Getriebeflansch tritt der Kupplungshebel;

eine ihn eng umschließende Gummischeibe mit geschlitztem Deckel schützt den

Kupplungsraum gegen Eindringen von Wasser [Bild 5 (5)]. Nach Abnehmen des Getriebes

vom Motorgehäuseflansch wird die Kupplungsdruckplatte sichtbar [Bild 7 (1)]. Sie gleitet

auf drei Führungsbolzen [Bild 7 (2)]. Unter den sechs Muttern liegen Druckfedern [Bild 7

(3)], die die Kupplungsscheibe zur Übertragung des Drehmomentes fest zwischen

Schwungscheibe und Druckplatte einklemmen. 2.011 Motorgehäuse mit Zylinder und Zylinderkopfnächster Punkt ; IndexDas Motorgehäuse ist aus einer widerstandsfähigen Al-Legierung gegossen. Der vordere Teil des Gehäuses ist als Steuerräderkasten ausgebildet und mit einem Leichtmetalldeckel abgeschlossen [Bild 9 (1)]. Im hinteren Teil befindet sich die Schwungscheibe der Kupplung [Bild 9 (2)]. Der mittlere Teil ist der Kurbelraum [Bild 9 (3)], der nach unten durch eine Zwischenwand mit fensterartiger Öffnung für das Schaumsieb vom Ölraum getrennt ist [Bild 10a (1)]. Der nach unten offene Ölraum wird durch einen Stahlblechdeckel (die Ölwanne) unter Zwischenlage einer Korkdichtung abgeschlossen. Im Ölraum |

Bild 9 Längsschnitt Motor mit Kupplung

selbst befindet sich ein tellerartiger Anguß, an den die Ölpumpe mit Ölsieb und

Tauchglocke angeschraubt ist [Bild 11 (1)]. Wie schon unter

2.01 gesagt, ist die linke Seite

des Gehäuses als Werkzeugkasten ausgebildet [Bild 10a (2)]. In vorgenanntem Bild ist

innerhalb des Werkzeugraumes der angegossene Luftkanal für die alte Ausführung der

Entlüftung sichtbar [Bild 10a]. |

Bild 10a Motor im Schnitt von vorn

Vier Stiftschrauben, die in das Motorgehäuse eingeschraubt sind, dienen zur Befestigung

des Zylinders. Zwischen Zylinderflansch und Kurbelgehäuse ist eine Papierdichtung von

0,3 mm Dicke gelegt. Für die Lagerung der Nockenwelle befindet sich innerhalb des

Kurbelraumes ein zylindrischer Einguß mit nach unten gezogener Spritzwand [Bild 10a

(6)]. Vom Kupplungsraum wird der Kurbelraum durch einen tellerartigen Lagerdeckel

getrennt [Bild 9]. |

Bild 10b Steuerungsantrieb im Schnitt

besonderen Graugußlegierung [Bild 9 (9)]. Die seitlich in den Kopf eingezogenen Stoßstangenrohre [Bild 10a (5)] sind aus Stahl gefertigt und haben die Aufgabe, die Stoßstangen zu schützen und öldicht zu kapseln. Sie sollen außerdem einen Wärmestau erzeugen, der die Stoßstangen entsprechend der Wärmedehnung von Zylinder und Zylinderkopf mitwachsen läßt. Im Oberteil des Zylinderkopfs befinden sich zwei walzenartige Angüsse, in die die Kipphebelbuchsen bei angewärmtem Kopf eingezogen werden [Bild 10a (8) und Teilansicht Bild 14a]. Oben wird der Zylinderkopf durch eine Schutzhaube abgeschlossen. Durch eine dazwischenliegende Korkdichtung erfolgt eine einwandfreie Abdichtung. Die Aluminiumschutzhaube hat seitlich einen angeschraubten Deckel mit einer Korkdichtung, nach dessen Abnahme die Nachstellung des Ventilspiels erfolgen kann [Bild 10a (9)]. |

Bild 11 Motor von vorn mit aufgebrochener Schutzhaube, Ölraum und offener Unterbrecherdose

In den Zylinderkopf sind vier Stiftschrauben eingezogen, die zur Befestigung des Kopfes auf dem Zylinder dienen. Zwei weitere Stiftschrauben am Ansaugkanal ermöglichen die Befestigung des Vergasers unter Zwischenlage einer Steinasbestplatte [Bild 10b (10) und (11)]. In die Schutzhaube sind ebenfalls zwei Stiftschrauben eingezogen, die unter Verwendung einer Spezialmutter die Befestigung am Zylinderkopf ermöglichen [Bild 10b (12)]. 2.012 Kurbeltriebnächster Punkt ; IndexDie Kurbelwelle ist vorn in einem Bleibronzelager mit Stahlstützschale und hinten in einem reichlich dimensionierten Kugellager im Gehäuse gelagert. Dieses hat die Bezeichnung 6207 C 002 nach DIN 625, seine Abmessungen sind 35x72x17 mm. Die Bezeichnung C 002 kennzeichnet ein besonderes Lagerspiel. Das Lager wird in den hinteren Lagerdeckel eingepreßt und dann mit dem Deckel auf den hinteren Kurbelwellenzapfen aufgeschoben. Der Deckel, der aus einer Al-Legierung besteht, wird unter Zwischenlegen einer 0,3 mm dicken Papierdichtung mit neun Sechskantschrauben, die durch Draht gesichert sind, im Gehäuse befestigt. Wie im Bild 9 (12) zu erkennen ist, ist im hinteren Lagerdeckel ein gekapselter Filzring eingepreßt, der auf dem Hals der Schwungscheibe läuft und den Ölübertritt zum Kupplungsraum verhindert. Die Kurbelwelle ist aus Einzelteilen zusammengepreßt. Sie besteht aus der vorderen und hinteren Hubscheibe, die aus kernfestem Stahl gefertigte Schmiedestücke sind. In die Hubscheiben ist der vordere bzw. hintere Wellenzapfen eingepreßt. Beide bestehen ebenfalls aus kernfestem Stahl. Zur Lagerung der Antriebswelle des Getriebes im hinteren Kurbelwellenzapfen ist in diesen eine Sinter-Eisenbuchse eingepreßt. Der Hubzapfen wird zunächst in die vordere Hubscheibe eingepreßt. Nach dem spielfreien Aufpassen des Pleuels mit entsprechend ausgesuchten Rollen 7x10 mm nach DIN 5402, die in einem Duralkäfig laufen, wird nach vorherigem Aufpressen der Anlaufscheiben in einer besonderen Vorrichtung die hintere Hubscheibe mit bereits eingepreßtem Wellenzapfen auf den Hubzapfen gepreßt. Zwischen Kugellager und hinterer Hubscheibe liegt eine Distanzscheibe von 0,4 ... 0,6 mm Dicke, die das Anlaufen des Kugellager-Außenringes an die Hubscheibe verhindert. Die vordere Anlaufscheibe [Bild 9 (13)] ist so ausgewählt, daß das Spiel zwischen dieser und dem Gehäuseauge in kaltem Zustand 0,4 ... 0,6 mm beträgt. Diese Axialluft ist erforderlich, um ein Klemmen des Kurbeltriebes in warmem Zustand zu vermeiden. |

Bild 12 Kurbeltrieb mit Kolben

Das Pleuel ist aus kernfestem Stahl im Gesenk geschmiedet und hat doppel-T-förmigen

Querschnitt [Bild 9 (14) und Bild 10a (13)];

es ist am großen Auge (Pleuelfuß) im Einsatz

gehärtet. Das Seitenspiel des Pleuels zwischen den Anlaufscheiben, die eine Dicke von 2,8

mm aufweisen, soll 0,05 mm betragen. Dieses Spiel wird dadurch garantiert, daß der

Hubzapfen beiderseitig mit Ansätzen versehen ist, an denen die Hubscheiben Anlage

finden. Der Kolbenbolzen liegt im kleinen Pleuelauge in einer eingepreßten

Messingbuchse. Das von seiten des Werkes eingehaltene Lagerspiel beträgt 0,01 ... 0,025

mm. Zur Schmierung des Kolbenbolzens sind durch das Pleuelauge und die Lagerbuchse

Löcher gebohrt, durch die Spritzöl eindringen kann. 2.013 Ventilsteuerungnächster Punkt ; IndexDie im Zylinderkopf hängenden Ventile werden durch Stoßstangen betätigt. Der Antrieb

der Nockenwelle erfolgt durch eine Kette, die durch ein auf der Kurbelwelle sitzendes

Zahnrad angetrieben wird [Bild 9 (17)]. Die Nockenwelle ist in zwei Messingbuchsen

gelagert und erhält ihren axialen Anlauf durch eine in den Rädelkastendeckel eingepreßte

Anlaufbuchse [Bild 10b (14)] sowie einen Bund an der hinteren Lagerbüchse. |

Bild 13 Nockenwelle

Die Hubbewegung der Nocken wird über Hartgußstößel auf die Stoßstangen übertragen.

Die Stößel [Bild 10b (16)] laufen in Messingbuchsen, die in das Motorgehäuse eingepreßt

sind. Die Stoßstangen sind aus Duralrohren hergestellt und an beiden Enden mit

Druckstücken versehen. Das Druckstück der Stößelseite ist aus Federstahl hergestellt und

hat Kugelform, während die

Kipphebeiseite als Kugelpfanne ausgebildet ist und aus Einsatzstahl besteht. Die

Verwendung von Dural für die Stoßstangen hat den Vorteil, daß entsprechend dem

größeren Ausdehnungskoeffizienten gegenüber Stahl die Dehnung des viel wärmeren

Zylinders und Zylinderkopfs ausgeglichen wird [Bild 10b (17)].

In der Kugelpfanne der Stoßstange sitzt die Druckschraube des Kipphebels

[Bild 10b (18)]. Sie ist ein aus härtbarem Stahl gefertigter

Gewindebolzen mit angedrehtem Kugelkopf. Das vorgesehene Sechskant ermöglicht die

Einstellung der Druckschraube im Kipphebel; durch eine Sechskant-Gegenmutter erfolgt

ihre Sicherung [Bild 10b (19)]. 2.014 Schmierungnächster Punkt ; IndexDie gesamte Schmierung des Motors erfolgt durch eine Zahnradpumpe, die, wie schon unter

2.013 erwähnt, durch die Nockenwelle angetrieben wird. Die Antriebswelle ist ein

zylindrischer Stab, auf dessen oberem Ende ein Zahnrad aufgepreßt ist. Der untere Teil

greift in eine Hülse und ist mit einem Vierkant versehen. Die Lagerung der Welle erfolgt

in Höhe der Nockenwelle in einer Bundbuchse aus Messing. Die Welle wird axial durch die

Verschlußschraube, unter deren Bund ein Dichtring aus Papier von 0,3 mm Dicke gelegt ist,

gesichert [Bild 14a (1)]. Wie unter 2.011

[Bild 11 (1)] schon erwähnt, ist die Ölpumpe im

unteren Teil des Kurbelgehäuses befestigt. Zur Abhaltung des Ölschaums. ist die Pumpe

durch eine Tauchglocke verkleidet. Außerdem ist sie mit einem Siebtopf umgeben, der

etwa im Öl befindliche Fremdkörper fernhalten soll. Das Ölpumpengehäuse ist aus einer

Alu-Legierung gegossen und hat zwei Bohrungen, die zur Lagerung der beiden

Ölpumpenräder dienen. Die Querbohrung in einem warzenähnlichen Anguß ist so

ausgeführt, daß eine Kugel mit Feder und Einstellmutter für die jeweilige Federspannung

Platz finden. Sie stellen das Sicherheitsventil [Bild 14b (2)] dar. |

Bild 14a Ölumlauf im Motor, von vorn gesehen

welle ist außen ebenfalls mit einem Einstich versehen, so daß das Öl rings um die Lagerschale fließen kann. Im Inneren der Lagerschale ist noch eine Ausfräsung vorgesehen, zu der das Öl durch eine Bohrung vordringen kann. Eine Querbohrung in der Nockenwelle läßt Öl in die hohlgebohrte Nockenwelle zum hinteren Nockenwellenlager abfließen. Das außen um das vordere Nockenwellenlager fließende Öl wird über eine Ölsteigleitung [Bild 14a (7)] zum Zylinderkopf hochgedrückt. Die im Zylinderkopf befindlichen Ölkanäle lassen das Öl zu den beiden Kipphebellagern vordringen. Die Lagerbuchsen der Kipphebel tragen außen Einstiche sowie Bohrungen, damit das Öl bis zum Kipphebel vordringen kann. Auf den Kipphebellagern sitzen Ölröhrchen, die Öl auf den Kipphebeltrreb tropfen lassen. Die Ventilschäfte werden durch das aus den Kipphebelbohrungen austretende sowie durch das im Kipphebelraum umherspritzende Öl geschmiert. Das im Zylinderkopf erwärmte Öl wird durch das vordere Stoßstangenrohr zurückgeleitet, wobei es die Stößelführungen sowie die Nockengleitflächen mit Öl benetzt. Das im Kurbelraum |

Bild 14b Ölumlauf im Motor, Steuerseite

umherspritzende Öl wird zum Teil durch die Entlüftung mit in das hintere

Stoßstangenrohr gedrückt und schmiert so Stößel und Nockengleitflächen. 2.015 Vergasernächster Punkt ; IndexWie schon unter 2.01 erwähnt, wird ein Dreidüsen-Vergaser verwendet. Die Düsen sind entsprechend ihrer Bohrung mit Zahlen gekennzeichnet, die auch auf dem Düsenstock eingeschlagen sind, um Verwechslungen zu vermeiden. Die Leerlaufdüse hat die Größe 35, die Übergangsdüse 70 und die Hauptdüse die Größe 60. Durch Lösen von zwei Muttern [Bild 15c (1)] läßt sich der Vergaser in zwei Hauptteile zerlegen, und zwar in den Lufttrichter mit Rundschieberkammer und den Düsenstock mit Schwimmerkammer [Bild 16]. Der Lufttrichter aus Al-Guß wird mit zwei Muttern am Flansch des Zylinderkopfs befestigt. Die zwischengelegte Steinasbestplatte sorgt dafür, daß die Wärme des Zylinderkopfs nicht in das Vergasergehäuse fließen kann. Zur besseren Abdichtung ist die Steinasbestplatte beiderseitig mit einem Dicht- |

Bild 15a Vergaser im Ansaugkanal, geschnitten

belag beklebt. Der Einströmkanal kann durch einen Schieber mehr oder weniger abgesperrt werden [Bild 15a (2)]. Mit der Einstellschraube kann der Schieberanschlag [Bild 15a (3)] zwecks Erreichung eines einwandfreien Leerlaufs eingestellt werden. Bei Vergasern älterer Ausführung befand sich im Deckel des Schiebergehäuses noch eine Einstellschraube, die zur Drosselung des Motors während der Einfahrzeit diente. Bei den neueren Vergasern ist diese Schraube weggefallen, da beobachtet werden mußte, daß neue Motoren infolge der Schaltträgheit des Fahrers vorzeitigem Verschleiß unterlagen. Es |

Bild 15b Vergaser mit Schwimmerkammer, geschnitten

Bild 15c Ansaugkanal im Seitenschnitt

sei an dieser Stelle erwähnt, daß ein zügiges Fahren dem Motor weniger schadet als das

Fahren im unteren Drehzahlbereich. |

Bild 16 Vergaser

Schwimmer (9). Der zufließende Kraftstoff drückt den Schwimmer nach oben und sperrt

damit den Kraftstoffzufluß ab. Dadurch wird der Kraftstoffstand in den Düsen immer auf

gleicher Höhe gehalten, weil die Schwimmerkammer durch den Kanal (10) mit den Düsen

verbunden ist. 2.016 Luftfilternächster Punkt ; IndexDas Luftfilter ist ein Naßluftfilter. Es enthält ein Stahlpreßgewebe, das mit Öl benetzt ist. Durch das am Gewebe haftende Öl wird die Ansaugluft auf ihrem Weg durch das Labyrinth vom Staub befreit [Bild 17 (1)]. Das Filter wird mit einer Stahlschelle auf dem Hals des Lufttrichters des Vergasers festgeklemmt [Bild 17 (2)]. Die neuere Ausführung wird für die Zylinderkopfentlüftung mit angeschweißtem Rohr und aufgezogener Gummimuffe geliefert [Bild 17 (3)] (der ältere Entlüfter stellt dieselbe Ausführung dar, jedoch ohne Entlüfterrohr). Der aus dem Zylinderkopf in das Luftfilter gedrückte Öldunst erneuert somit laufend den Ölfilm auf dem Filtergewebe. |

Bild 17 Luftfilter

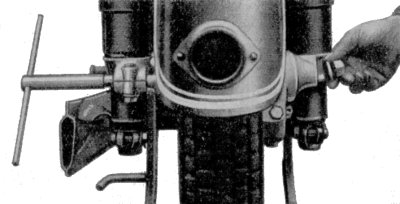

2.017 Kühlungnächster Punkt ; IndexDer Motor ist luftgekühlt. Die Kühlrippen vom Zylinderkopf und Zylinder sind so dimensioniert, daß auch bei hoher Dauergeschwindigkeit sowie beim Fahren im Gelände eine ausreichende Kühlung gewährleistet ist. Die Ölkühlung im Motorgehäuse erfolgt ebenfalls durch Luft. Die Wärme des Öles fließt über das großräumige Kurbelgehäuse ab und kann somit leicht vom Fahrwind abgenommen werden. Durch Einführung der neuen Vordergabel mit |

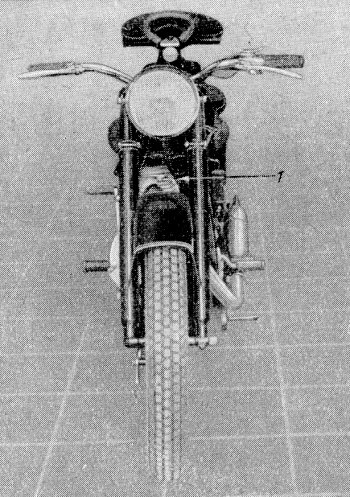

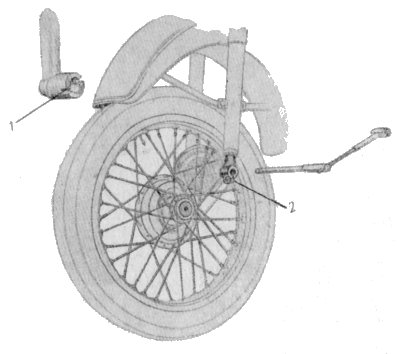

Bild 18 Vorderansicht des Kraftrades R 35

Schutzblechaufhängung an den Gleitrohren wurde der freie Luftdurchtritt zwischen unterem Gabelführungsblech und Vorderradschutzblech wesentlich vergrößert [Bild 18], wodurch günstigere thermische Verhältnisse für den Motor geschaffen wurden. 2.018 Elektrische Ausrüstung des Motorsnächster Punkt ; IndexZur elektrischen Ausrüstung des Motors gehören die Lichtmaschine und der Unterbrecher sowie die Zündkerze. Die Lichtmaschine ist spannungsregelnd und vollständig gekapselt. Ihr exzentrisch gelagerter Wellenstumpf ermöglicht die Veränderung des Achsabstandes zwischen Kurbelwelle und Lichtmaschine. |

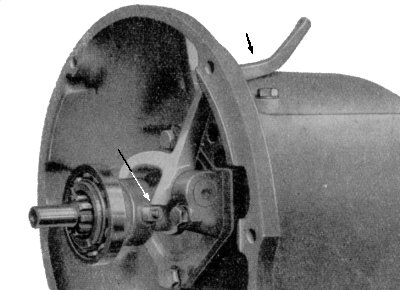

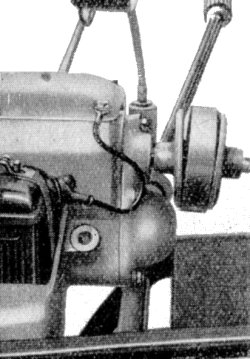

Bild 19 Lichtmaschinenantrieb

Der zum Antrieb der Lichtmaschine verwendete Keilriemen kann somit auf die notwendige Vorspannung gebracht werden. Wie unter 2.011 gesagt, liegt die Lichtmaschine in einem Sockel am Motorgehäuse über dem Werkzeugkasten [Bild 19], wo sie durch, ein Spannband in ihrer Position gehalten wird [Bild 19 (1)]. Die Keilriemenscheibe auf der Kurbelwelle [Bild 19 (2)] ist mittels Konus auf dem verlängerten Gewindebolzen, der das Kettenrad auf der Kurbelwelle festzieht, befestigt. Die im Bild 19 (3) erkennbare Keilriemenscheibe der Lichtmaschine ist ebenfalls mit Konus und Mutter auf der Ankerwelle der Lichtmaschine befestigt. Der gesamte Riementrieb wird mit einer Schutzhaube gegen Eindringen von Schmutz und Wasser geschützt (Bild 11 (2)]; die Schutzhaube ist mit zwei Linsensenkschrauben am Räderkastendeckel befestigt [Bild 11 (3)]. Unter der Blechkappe am Ende der Lichtmaschine ist der Reglerschalter eingebaut [Bild 20 (1)], der einerseits bei Erreichen der erforderlichen Ladespannung Lichtmaschine und Batterie verbindet, andererseits |

Bild 20 Reglerschalter der Lichtmaschine

bei allen Drehzahlen die Lichtmaschinenspannung auf annähernd demselben Wert hält. Die einwandfreie Arbeitsweise des Reglers erkennt man am Verlöschen der roten Ladekontrollampe im Scheinwerfer, was bei etwa 25 km/h im vierten Gang erfolgt. Erst bei etwa 40 km/h gibt die Lichtmaschine im vierten Gang ihre volle Leistung ab. In den unteren Gängen muß die Maschine, um ein Aufladen der Batterie auch bei eingeschalteten Stromverbrauchern zu gewährleisten, mit folgenden Geschwindigkeiten gefahren werden:

Die Unterbrecherdose ist in eine Bohrung des Räderkastendeckels eingesetzt

und wird mit zwei Schrauben, die zwei Federn unter Spannung setzen, an

diesen angepreßt [Bild 21 (1)]. Um eine einwandfreie Lage des Unterbrechers

zum Nocken auf der Nockenwelle sicherzustellen, ist bei der neuen Ausführung

die Unterbrecherdose in einer in einem angegossenen Sockel des

Räderkastendeckels vorgesehenen Bohrung gelagert. Die Schutzhaube ist mit

einer entsprechend großen Bohrung für den Sockel des Räderkastendeckels

versehen. Um ein Verdrehen der Unterbrecherdose für Früh- und Spätzündung

zu ermöglichen, wird in einen an der Dose angenieteten Winkel ein Bowdenzug

eingehängt. Die Bowdenhülle stützt sich in einer Stellschraube ab, die mit

Gegenmutter in ein Auge der Schutzhaube eingesetzt ist. Zwischen Auge und

Unterbrecherwinkel ist eine doppeltkonische Feder gelegt, die den Unterbrecher

auf Frühzündung drückt [Bild 21 (2)]. Durch das Unterbrecherlager

ist die Nockenwelle sichtbar [Bild 21 (3)], die den Unterbrechernocken trägt,

der den Unterbrecherhamrner [Bild 21 (4)] steuert. Wenn die

Unterbrecherkontakte trennen, erfolgt die Zündung. Die Schmierung des Unterbrechernockens

erfolgt durch einen ölgetränkten Filzstreifen. |

Bild 21 Unterbrecherdose mit Unterbrecher und Kondensator

Bild 22 Antriebsschema R 35

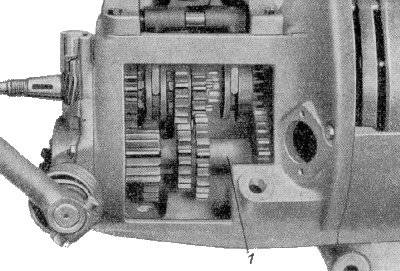

2.02 Triebwerknächster Punkt ; IndexEntsprechend dem Einbau des Motors in den Rahmen, dessen Kurbelwelle um 90° versetzt zu den Laufradachsen läuft, liegen auch alle Treibachsen in Längsrichtung des Fahrzeugs. Im vierten Gang kann man sich den Antrieb von der Kurbelwelle bis zum Winkeltrieb der Hinterachse als starre, durchgehende Welle denken [Bild 22]. Beim Schalten auf den ersten, zweiten und dritten Gang wird eine Nebenwelle eingeschaltet [Bild 23 (1)], die parallel zur Hauptwelle angeordnet ist. Die Lage der Kupplung ist äußerlich an dem aus dem Gehäuse herausragenden Kupplungshebel erkennbar [Bild 24 (1)]. Um |

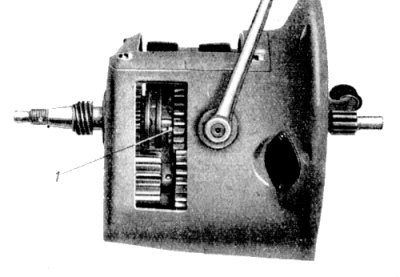

Bild 23 Getriebe, rechte Seite aufgebrochen

leichte Bedienbarkeit zu erreichen, ist der Kickstarterhebel [Bild 30a] durch einen Winkeltrieb mit der Nebenwelle verbunden [Bild 25 (1)]. Der Fußschalthebel des Getriebes sitzt an der linken Seite. Der an der rechten Getriebeseite angebrachte Handschalthebel wird nur ausnahmsweise zum Schalten benutzt, im übrigen dient er als Ganganzeiger [Bild 26]. |

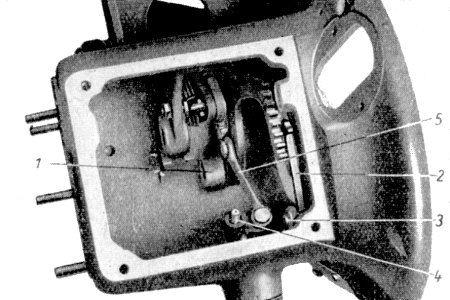

Bild 24 Ansicht des Getriebes von der Kupplungsseite

Die Kraftübertragung vom Getriebe zum Hinterrad erfolgt über einen kräftig ausgebildeten Gummistoßdämpfer. Dieser hat die Aufgabe, bei geringeren Drehzahlen die aus dem Motor kommenden Stöße abzufangen und somit Tellerrad und Ritzel zu entlasten [Bild 22]. Vom Gummistoßdämpfer aus erfolgt die Kraftübertragung durch eine Gelenkwelle [Bild 22], die das Drehmoment |

Bild 25 Getriebehäusedeckel aufgebrochen

Bild 26 Schaltstellungen des Handschalthebels

auf Ritzel und Tellerrad und somit auf das Hinterrad weiterleitet. Während bei Starrahmenmaschinen nur eine einfache Gelenkwelle nötig ist, wird bei Maschinen mit Hinterradfederung eine Kreuzgelenkwelle verwendet. 2.021 Kupplungnächster Punkt ; IndexDie Kupplung ist in die Schwungscheibe eingebaut, sie stellt eine trennbare, kraftschlüssige Verbindung zwischen Motor und Getriebe dar. In der Schwungscheibe befinden sich sechs Druckfedern, die die mit Reibbelag versehene Kupplungsplatte zwischen Schwungscheibe und Druckplatte klemmen [Bild 27]. Die Unterbrechung des Kraftflusses geschieht durch Abheben der Druckplatte, wodurch die Kupplungsscheibe frei laufen kann. Die Mitnahme der Druckplatte erfolgt durch drei Mitnehmerbolzen [Bild 27 (1)], die in die Schwungscheibe eingepreßt sind und auf denen sich die Druckplatte axial verschieben läßt. Die rotierende Bewegung der Schwungscheibe und damit des gesamten Kupplungssystems findet ihren Übergang zum ruhenden Betätigungsmechanismus durch ein schwimmendes Kugellager in der Druckplatte [Bild 27 (3)]. Durch den toten Gang im Bowdenzug und den Einbau einer Druckfeder zwischen Kupplungsring und Lagerflansch wird das Kugellager nur im Moment der Kupplungsbetätigung beansprucht [Bild 27 (4)]. Das Lager bedarf deshalb nur einer geringen Schmierung. Der Kupplungshebel [Bild 27 (5)] ist in zwei Lagerböckchen aus Aluminium gelagert und bedarf keiner besonderen Schmierung. Die Führungsbuchse ist in den Innenring des Kugellagers geschoben [Bild 27 (6)]. Dahinter folgt eine Distanzbuchse [Bild 27 (7)] mit Scnmiernippel, eine Ausgleichscheibe [Bild 27 (8)] und der aufgeschraubte Kupplungsring [Bild 27 (9)]. Dieser zieht alle vorgenannten Teile fest gegen den Bund der Führungsbuchse, die sich, axial gleitend, auf dem Lagerflansch des Getriebegehäuses [Bild 27 (10)] bewegt. Die Bohrung im Motorgehäuse, die mit einem Gummistöpsel verschlossen ist [Bild 8 (2)], dient |

Bild 27 Schnitt durch die Kupplung

dazu, um nach Abnahme des Getriebes die Demontage der Druckplatte durch Herausschrauben der Führungsbolzen für die Kupplungsfedern zu ermöglichen. Die Kupplungsscheibe ist beiderseitig mit Reibbelag versehen, der mittels Hohlniete an die Scheibe angenietet ist. Die Nabe hat eine Bohrung, die ein Keilwellenprofil trägt, mit dem sie auf den Wellenstumpf der Antriebswelle [Bild 27 (11)] geschoben wird. Der zylindrisch angedrehte Teil der Antriebswelle läuft im hinteren Kurbelwellenzapfen [Bild 27 (12)] in einer Sintereisenbuchse, die mit Öl getränkt ist. Ihr poröses Gefüge läßt die Aufnahme geringer Ölmengen zu, die bei Erwärmung wieder abgegeben werden und somit eine Notschmierung ermöglichen. |

Bild 28 Stellung des Kupplungshebels und der Zapfen des Kupplungsringes beim Anflanschen des Getriebes

2.022 Getriebenächster Punkt ; IndexDas Getriebe enthält drei Hauptgruppen, und zwar:

|

Bild 29 Längsschnitt Getriebe

Bild 30a Kickstarterantrieb mit Nebenwelle

Bild 30b Kickstarterrad mit Rastenhalter

Alle drei Gruppen sind in einem Gehäuse untergebracht, dessen große Flanschseite

den Kupplungsraum des Motorgehäuses abdeckt. |

Bild 31a Fußschaltmechanismus, von links gesehen

Bild 31b Fußschaltmechanismus, von hinten gesehen

Der Zahntrieb für die einzelnen Gänge setzt sich zusammen aus Die Antriebswelle, die auf der Getriebeseite in einem Kugellager läuft [Bild 29 (6)], treibt die Nebenwelle. Beim Einschalten des vierten Ganges wird die Nebenwelle leer mitgetrieben, während die Schaltklaue Antriebs- und Keilwelle direkt verbindet [Bild 29 (7)]. Die aus Stahl geschmiedete Nebenwelle treibt im vierten Gang die auf der Hauptwelle lose laufenden, axial gesicherten Zahnräder leer mit. Zwischen den Zahnrädern des ersten und zweiten Ganges sowie dritten und vierten Ganges auf der Hauptwelle sitzen die Schaltklauen axial verschiebbar auf dem Keilwellenprofil der Keilwelle [Bild 29 (7) und (8)]. Die Räder des ersten, zweiten und dritten Ganges, die auf der Keilwelle laufen, sind mit Mitnehmern versehen, über die sich die Bohrungen der Schaltklauen schieben lassen und so die Einschaltung des jeweiligen Ganges ermöglichen [Bild 33]. Nur die Schaltklaue des vierten Ganges ist einseitig mit normaler Innenverzahnung versehen und schiebt sich beim Schalten auf den vierten Gang direkt über die Zähne der Antriebswelle, die stirnseitig abgerundet sind. |

Bild 32 Kickstarterdeckel demontiert

Zusammenfassend kann also gesagt werden:

Die Nebenwelle ist gleitgelagert. In die hohlgebohrte Welle sind zwei

Messingbuchsen eingepreßt, die ihre Schmierung durch besondere Bohrungen zwischen

den Zahnkränzen erhalten [Bild 29 (9)]. |

Bild 33 Fußschaltgetriebe rechts aufgebrochen

In die Bohrung der Antriebswelle ist eine Bundbuchse eingepreßt, in der die

Keilwelle ihre vordere Lagerung erhält [Bild 29 (11)]. Das

hintere Lager der Keilwelle ist ein Kugellager, das mit einem Sprengring

axial in der hinteren Gehäusewand festgesetzt ist [Bild 29 (12)]. |

Bild 34 Fußschaltgetriebe mit abgenommenem oberem und hinterem Getriebedeckel

buchse lose auf der Kegelradwelle [Bild 30b (6)]. Diese ist

vorn in einer Zwischenwand des Gehäuses [Bild 30a (7)], hinten

in einem Lagerdeckel gelagert, der in die hintere Gehäusewand eingelegt ist

[Bild 30a (8)]. Hinter dem vorderen Lagerzapfen ist eine

Kerbverzahnung vorgesehen, auf die der Rasthalter gepreßt wird. Im Rasthalter ist

der Rasthebel gelagert, der durch Feder und Druckstift in die Innenverzahnung

des Zwischenrades gedrückt wird. Durch einen an die mittlere Gehäusewand

angeschraubten Anschlag wird jedoch der Rasthebel [Bild 30b (10)]

dann ausgeklinkt, wenn sich der Kickstarterhebel bis zum Anschlag

[Bild 30b (9)] zurückgedreht hat. |

Bild 35 Schaltschema für Fußschaltgetriebe (Text siehe 2.062)

Bild 36 Fußschaltgetriebsgehäuse mit eingebautem Schaltmechanismus

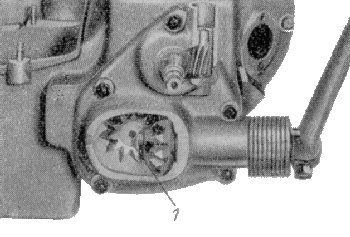

Die Schmierung erfolgt über eine Bohrung in der Gehäusewand, die ihren Fortsatz

im Deckel findet [Bild 32 (4)] und die gleichzeitig die Entlüftung des

Getriebes übernimmt. Der bei starker Erwärmung entstehende Überdruck im

Gehäuse kann sich durch diese Bohrung ausgleichen und schmiert dabei auch

den Tachoantrieb. 2.023 Gelenkwellenächster Punkt ; IndexDie Gelenkwelle hat die Aufgabe, das vom Getriebe abgegebene Drehmoment auf das Hinterradantriebsritzel weiterzuleiten. Die durch die Hinterradfederung entstehende Vertikalbewegung des Hinterachs-Antriebsgehäuses bringt eine Abstandsänderung zwischen Getriebegehäuse und Hinterachse sowie auch Veränderungen der Winkelstellung von Keilwelle und Ritzelachse im Hinterradantrieb. An der Getriebeseite werden sowohl die Längen als auch die Winkeländerungen durch einen Stoßdämpfergummi [Bild 37 (1)] aufgenommen. An der Ritzelseite werden die Winkeländerungen durch ein Kreuzgelenk [Bild 37 (2)] ausgeglichen. Der auf der Keilwelle des Getriebes befestigte Stoßdämpferflansch [Bild 37 (3)] ist ein Schmiedestück, an dem sich zwei zylindrische Zapfen befinden und dessen Bohrung konisch ist. Der Stoßdämpferflansch der Gelenkwelle an der Getriebeseite hat die gleiche Ausführung, jedoch in der Bohrung unterscheidet er sich dadurch, daß die Bohrung, in die die Gelenkwelle eingepreßt wird, zylindrisch ist. Die Gelenkwelle an der |

Bild 37 Gelenkwelle mit Stoßdämpfer

Getriebeseite ist hohlgebohrt, so daß sie über den Kugelzapfen, der am Ende der Keilwelle angeschliffen ist, geschoben werden kann und dadurch ihre Zentrierung erhält. Der Mitnehmerflansch ist auf der Getriebekeilwelle mit konischer Bohrung und Keil befestigt und wird mit einer Spezialmutter festgezogen. Die Mutter selbst ist gegen Lösen durch eine gestanzte Sicherungsscheibe gesichert. Der zwischen den beiden Flanschen befindliche Stoßdämpfergummi ist durch einen diesen umschließenden starken Stahlring gegen Deformierung gesichert. |

Bild 38 Kreuzgelenk, geschnitten

Die Gelenkwelle ist ein Schmiedeteil, dessen gabelförmiges Ende so ausgebildet ist, daß die Nadelbuchsen [Bild 38 (1)], die für das Gelenkkreuz erforderlich sind, eingepreßt werden können. Das Gelenkkreuz ist mit vier zapfenartigen Andrehungen versehen, über die beim Einpressen in die Gabelstücke des Gelenkes die Nadelbuchsen geschoben werden. Das zweite Gabelstück für das Kreuzgelenk ist fest auf einer Keilbahn mit dem Ritzel verschraubt. Die vier eingepreßten Nadelbuchsen [Bild 38 (1)] werden mit Seegerringen [Bild 38 (2)] axial gesichert, durch Beilegen von Ausgleichscheiben [Bild 38 (3)] zwischen Nadelbuchse und Seegerring kann ein zu großes axiales Spiel beseitigt werden. Außerdem werden durch Beilegen der Ausgleichscheiben die Wellen auf einwandfreien Rundlauf gebracht. Das Kreuzgelenk wird durch eine Verschlußglocke [Bild 37 (4)] gegen Verschmutzung geschützt. Die für den Winkelausschlag der Welle größer gehaltene Öffnung der Verschlußglocke wird durch einen Gummischutzring abgedeckt. Die Schmierung des Gelenkkreuzes erfolgt durch das hohlgebohrte Zapfenkreuz, in dessen Zentrum ein Schmiernippel eingeschraubt ist. Beim Abschmieren mit der Fettpresse ist die Verschlußglocke abzuschrauben. 2.024 Radantriebnächster Punkt ; IndexDer Hinterradantrieb hat die Aufgabe, das Drehmoment der in Fahrtrichtung liegenden Hauptwellen durch einen Winkeltrieb auf das Laufrad zu übertragen [Bild 39]. Die Lagerungen des Triebes sowie die Treibräder selbst sind so kräftig ausgebildet, daß auch bei starker Beanspruchung kaum Schäden auftreten können. Der Einbau von Ritzel und Tellerrad ist von seiten des Werkes hinsichtlich ihrer Distanzierung durch Beilegen von Scheiben gewissenhaft ausgeführt und gewährleistet so einen einwandfreien, ruhigen Lauf und eine lange Lebensdauer. Die verwendeten hochlegierten Stahlsorten werden durch Schmieden und geeignete Warmbehandlungen in einen Zustand gebracht, der den hohen Anforderungen dieses Triebes auf Festigkeit entspricht. Die Tauchschmierung des Tellerrades sorgt für Spritzöl, so daß Zahnflanken und Kugeliager reichlich mit Öl versorgt werden. |

Bild 39 Der Hinterradantrieb aufgebrochen

Das Hinterrad-Antriebsgehäuse ist aus einer hochfesten Al-Legierung gegossen.

Der Hauptkörper ist ein tellerartiger Raum, der in seiner Größe dem Tellerrad

angepaßt ist. Die einseitig nach unten gezogene Vertiefung mit der am Boden

befindlichen Ablaßschraube läßt den Ölraum erkennen [Bild 41 (1)]. Für die

Öleinfüllschraube ist ein warzenartiger Anguß vorgesehen. Der halsartige

Anguß und das im Tellerraum befindliche Gußauge [Bild 40 (2)] werden zur

Ritzellagerung benötigt. Während der Achshalter auf der linken Seite ein

Gußteil für sich ist, ist dieser auf der rechten Seite an das Gehäuse angegossen

[Bild 40 (3)]. Durch ihn ist das im Rahmen befestigte Gleitrohr geführt, er hält

das gesamte Gehäuse in der richtigen Lage und sichert es gleichzeitig gegen

Verdrehung. In die Bohrung des Achshalters ist von unten und oben je eine

Kunststoffbuchse [Bild 39 (1)] eingepreßt. Der Raum zwischen diesen dient

als Fettkammer. |

Bild 40 Hinterrad-Antriebsgehäuse mit eingebautem Gelenkstück

[Bild 40 (4)] eingepreßt bzw. der Bremsschlüssel [Bild 40 (5)] für die Fußbremse gelagert wird. Außerdem befinden sich im Tellerradraum noch zwei Bohrungen von 6 mm und 2 mm, die für die Entlüftung des Triebes vorgesehen sind [Bild 40 (6)]. In dem Gehäusehals [Bild 40 (1)], der für die Ritzellagerung angegossen ist, sitzt ein Doppelschräglager. Das im Tellerraum befindliche freiliegende Auge [Bild 40 (2)] dient zur Aufnahme eines Nadellagers, in das der Zapfen des Ritzels eingeschoben wird. Die Abdichtung des Ritzels erfolgt |

Bild 41 Montiertes Hinterrad-Antriebsgehäuse mit abgenommenem Lagerdeckel

durch einen Dichtring [Bild 39 (3)], der den zylindrischen Teil des

Gelenkstückes umschließt. Das Tellerrad ist auf eine Nabe [Bild 39 (4)]

aufgeschrumpft; beide bestehen aus kernfestem; legiertem Stahl. Die hohlgebohrte

Nabe hat an der Außenseite einen angedrehten Zapfen, der in ein Kugellager

geschoben wird. Die dem Rad zugekehrte Seite wird durch einen Lagerdeckel

und eine Papierdichtung von 0,3 mm Dicke öldicht abgeschlossen. Der Deckel

nimmt ein Rillenlager auf, das die zweite Lagerstelle für die Nabe darstellt.

Das in der Nabe befindliche Keilwellenprofil [Bild 41 (2)] überträgt das

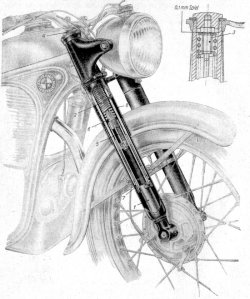

Drehmoment auf die Radnabe. 2.03 Fahrgestellnächster Punkt ; IndexDer aus Stahlblech gepreßte Rahmen ist seitenwagenfest und geländetauglich [Bild 42 (1)]. Gegenüber der alten Starrahmenausführung ist der neue hinterradgefederte Rahmen im hinteren Teil für Seitenwagenbeanspruchung besonders stabil und seitensteif ausgeführt. Die Vorderradgabel ist eine Teleskopgabel [Bild 42 (2)], d. h., ihre Rohrholme schieben sich beim Durchfedern teleskopartig ineinander. Ihr einfacher Aufbau sichert einwandfreie Funktion der Federung und der hydraulischen Dämpfung. Der Rahmen ist so ausgebildet, daß eine einwandfreie Befestigung der Gleitrohre und Anlage der Tragfedern gesichert ist. Die eingebauten hydraulischen Dämpfer, die weiche Hinterradfederung und die Abstimmung mit der Federung der Vorderradgabel ergeben eine gute Straßenlage. Die Räder haben Steckachsen, die Radnaben laufen auf Kugellagern. 2.031 Rahmennächster Punkt ; IndexDer Rahmen wird aus zwei gepreßten Stahlblechhälften gebildet, die am Lenkkopf verschweißt sind [Bild 43 (1)]. Die eingeschweißten drei Querträger [Bild 43 (2) (3) und (4)] sowie die Verstärkungsbleche oben und unten am Lenkkopf geben dem Rahmen die erforderliche Stabilität. Der elektrisch |

Bild 42 Rahmen mit eingebauter Teleskopgabel

Bild 43 Rahmen

geschweißte Rahmen wird vor dem Lackieren in besonderen Vorrichtungen

gerichtet und gibt somit dem Rad die Voraussetzung für eine gute Spurhaltung.

Bei der alten Ausführung war im Verstärkungsblech für den Steuerkopf oben

eine Bohrung vorgesehen, die zur Befestigung des auf Gummi gelagerten

Kraftstoffbehälters diente. Bei der neuen Ausführung wurde, um das schwierige

Gegenhalten mit einem Schlüssel an dieser schwer zugänglichen Stelle zu

vermeiden, eine Stiftschraube eingeschweißt. 2.032 Vorderradgabelnächster Punkt ; IndexDie Lagerung der Gabel befindet sich im Lenkkopf des Rahmens [Bild 44]. Das

Tragrohr der Gabel [Bild 44 (1)] ist in das untere Gabelführungsblech

[Bild 44 (2)] eingepreßt. Ebenfalls sind die Tragrohre im unteren Gabelführungsblech

durch Querschrauben [Bild 43 (3)] im Schmiedeteil festgeklemmt. Die

Verbindung von Gabelrohr und Gabelführungsblech erfolgt bei der neuen Ausführung

mit Konus. Bei der alten Ausführung wurde diese Verbindung wie

unten, mit Klemmschrauben erreicht. Die Lenkkopflagerung besteht aus Axiallagern

[Bild 44 (4)], deren Schalen im Lenkkopf [Bild 44 (6)] und auf der Stellmutter

[Bild 44 (7)] sitzen. Die Kugeln werden bei der Montage mit Fett eingesetzt

und durch die oben erwähnte Stellmutter spielfrei eingestellt. |

Bild 44 Lenkkopf, geschnitten

angepreßte Lappen, die den Anschlag (Bild 44 (10)] für das untere Gabelführungsblech bilden und somit den Radeinschlag begrenzen. In die dazugehörige Druckplatte [Bild 44 (11)] ist eine Mutter eingeschweißt, in die von oben durch das Tragrohr eine Bügelschraube [Bild 44 (12)] eingeführt wird, mit der der gewünschte Reibungsdruck eingestellt werden kann. Der während |

Bild 45 Teleskopgabel aufgeschnitten

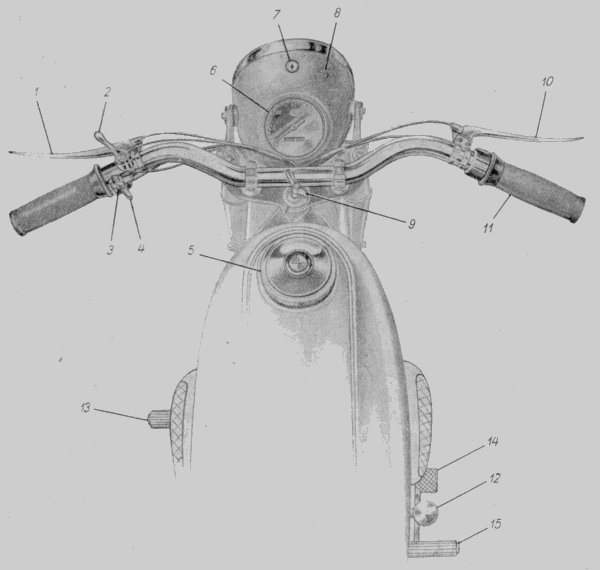

der Fahrt einstellbare Lenkungsdämpfer hat die Aufgabe, starke Stöße bei

schlechten Straßen, besonders auch bei Seitenwagenbetrieb, abzufangen und

so den Fahrer vor Ermüdung in den Armen zu schützen. 2.033 Lenkungnächster Punkt ; IndexDie Befestigung des Lenkerrohrs am oberen Gabelführungsblech ist so ausgebildet, daß eine individuelle Einstellung möglich ist. Die Befestigung der ösenschraube am oberen Gabelführungsblech erfolgt in einem Gummilager [Bild 46 (1)], um die vom Motor herrührenden Schwingungen abzufangen. An der rechten Lenkerseite befindet sich der Gasdrehgriff [Bild 46 (2)]. Er besteht aus einem Rohr mit Spiralnut, über das ein Gummigriff gezogen ist. In der Nut gleitet ein Stein, der in einer Längsnut des Lenkrohrs geführt wird. Bei Drehung des Griffes wird der Stein, in den der Bowdenzug eingehängt ist, in Richtung des Lenkrohrs bewegt, über diesen Bowdenzug wird der Schieber des Vergasers in die gewünschte Stellung gebracht. Der ebenfalls an der rechten Lenkerseite angeschraubte Handbremshebel [Bild 46 (3)] dient zur Betätigung der Vorderradbremse. Der Handhebel links [Bild 46 (4)] dient zur Betätigung der Kupplung. Neben dem linken Lenkergriff befinden sich der Zündverstellhebel [Bild 46 (5)], der Signalhornknopf [Bild 46 (6)] und der Abblendschalter [Bild 46 (7)]. |

Bild 46 Lenker mit Anbauteilen

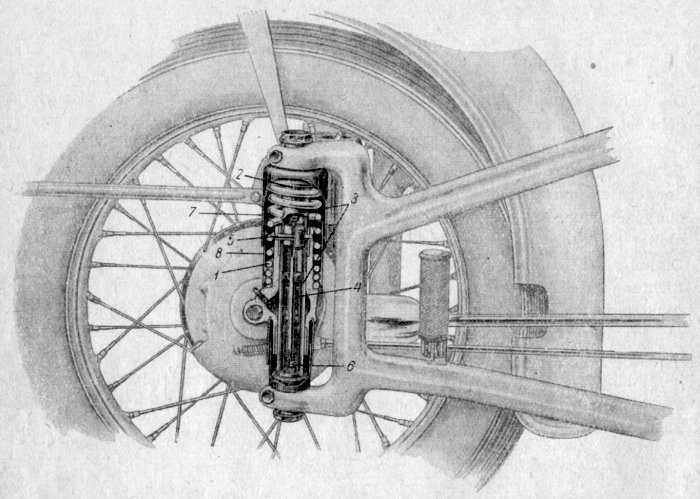

2.034 Hinterradfederungnächster Punkt ; IndexDie Hinterradfederung ist, wie die der Vorderradgabel, eine Teleskopfederung. Der Aufbau und die Funktion dieser Federung sind folgende: Durch die Steckachse sind das Hinderradgehäuse, das hintere Laufrad und der Achshalter links fest miteinander verbunden. Die auf die Achshalter aufgeschraubten Tragfedern [Bild 47 (1)] stützen sich über das obere Einspannstück [Bild 47 (2)] |

Bild 47 Hinterradfederung mit Ölstoßdämpfer im Schnitt

gegen den Rahmen. Die durch die Achshalter geschobenen Gleitrohre

[Bild 47 (3)], die oben und unten in den Rahmenaugen festgeklemmt sind,

ermöglichen das Gleiten der Achshalter bzw. seiner Gleitbuchsen in vertikaler

Richtung. In die Gleitrohre werden von unten die Stoßdämpfer [Bild 47 (4)]

eingeschraubt. Das Kopfstück der Kolbenstange des Stoßdämpfers wird durch

einen Querstift [Bild 47 (5)] an die Bewegungen des Achshalters gebunden. |

Bild 48 Stoßdämpfer, zerlegt

aus Öl von 8 ... 10° E mit einem Stoßpunkt von -25° C. Der innere Aufbau

des Stoßdämpfers ist einfach und daher funktionssicher. In ein Mantelrohr

[Bild 48 (1)], das die Ölreserve enthält, ist ein Druckzylinder [Bild

48 (2)] zentrisch eingesetzt, in dessen unteren Teil ein Bodenventil

eingelegt ist. Die Kolbenstange ist in einem Gleitstück [Bild 48 (3)]

gelagert, das durch eine Stahlklanimer in seitlichen Schlitzen [Bild 48 (4)]

des Druckzylinders gehalten wird. Der Druckzylinder, der oben mit einer einfachen Scheibe

[Bild 48 (5)] abgedeckt ist, wird mittels der Verschlußmutter, die einen

Simmerring enthält, durch Einschrauben in das Mantelrohr festgezogen. 2.035 Rädernächster Punkt ; IndexDie Laufräder sind Speichenräder mit Tiefbettfelgen, sie sind untereinander

nicht auswechselbar. Die Felge hat die Abmessung 2,15 B x 19. Die hierzu

gehörigen Stählseilreifen haben die Abmessung 3,50-19. Die Speichen mit

metrischem Gewinde M 4 haben zwei verschiedene Längen. |

Bild 49 Vorderradnabe, geschnitten

eingesetzt wurde. Bei der Ausführung mit Hinterradfederung erfolgt die Mitnahme

des Hinterrads vom Tellerradflansch durch eine Evolventenverzahnung

auf der Rad- und in der Tellerradnabe [Bild 50 (1)]. Die Radlagerung erfolgt

über einen angeschliffenen Zapfen [Bild 50 (2)] an der Radnabe, der sich in den

Mitnehmerflansch des Tellerrads einschiebt, im großen Lager des Tellerrads.

Auf der anderen Seite übernimmt ein doppelreihiges Rillenlager [Bild 50 (3)],

das durch eine Ringmutter fest gegen den Bund der Radnabe gezogen wird,

die Radlagerung. Die Abdichtung nach außen erfolgt durch einen Filzring

in der Ringmutter. Auch hier ist in der Radnabe ein Druckschmierkopf

[Bild 50 (4)] vorgesehen. |

Bild 50 Hinterradnabe, geschnitten

2.036 Achsennächster Punkt ; IndexDie Steckachsen sind aus kernfestem Stahl gefertigt und leicht verzinkt. Vom

Werk werden sie in gefettetem Zustand montiert. Wie aus Bild 51

hervorgeht, wird die Steckachse der Vorderradnabe in das rechte Gabelendstück

eingeschraubt [Bild 51 (1)]. Sie trägt Linksgewinde, damit kein Lockern

während des Betriebs eintreten kann. Der an der Achse befindliche Bund

preßt, wie schon unter 2.035 erwähnt, die Distanzringe mit den

Lagerinnenringen und dem dazwischengelegten Bremshalter fest gegen das rechte

Gleitrohrendstück. Der stärkere Teil der Steckachse findet im linken Gleitrohrendstück

seine Halterung. Er wird hier mittels einer Querschraube fest mit

dem Schmiedeteil verschraubt [Bild 51 (2)]. |

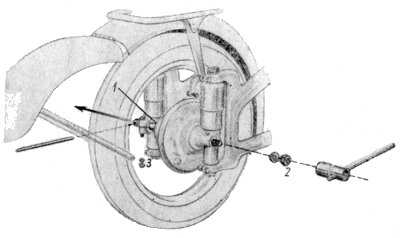

Bild 51 Steckachse herausgezogen

Bild 52 Ausbau des Hinterrades

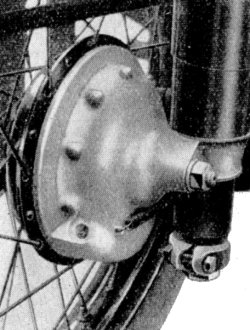

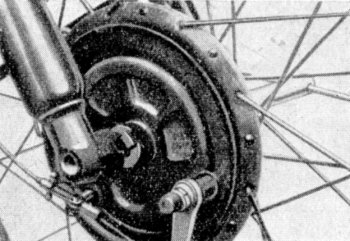

2.04 Bremsennächster Punkt ; IndexAufbau und Arbeitsweise der Vorder- und Hinterradbremse sind die gleichen.

Beide Bremsbackenpaare sind auf je einem Bolzen gemeinsam gelagert und

werden durch Federspannung auf der Gegenseite gegen den Bremsschlüssel

gedrückt [Bild 55]. Durch Drehung des Bremsschlüssels werden die Backen

gespreizt und legen sich dabei gegen die Bremstrommel, wodurch der Bremsvorgang

eingeleitet wird. |

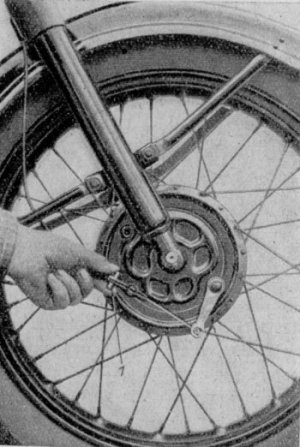

Bild 53 Nachstellen der Vorderradbremse

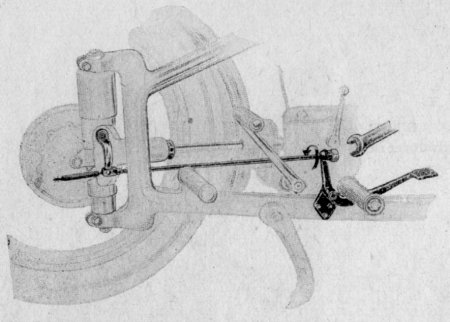

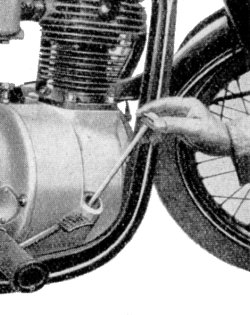

Die Betätigung der Hinterradbremse [Bild 54] erfolgt vom Bremsfußhebel über

ein Gestänge. Die Einstellung wird mit einer Flügelmutter am vorderen Teil

des Bremsgestänges [Bild 54] vorgenommen, die, wie bei der

Vorderradbremse, durch eine Raste nach der Einstellung arretiert wird. Eine Zugfeder

am hinteren Gestängeende unterstützt die Rückzugskraft der Bremsbackenfeder

beim Freigeben der Bremse. Der Bremsgegenhalter des Hinterrads ist

ein Teil des Hinterrad-Antriebsgehäuses. Die Abdichtung des Bremsraums

erfolgt durch eine Labyrinthdichtung. Im Fahrbetrieb werden Schmutz und

Wasser durch das umlaufende Rad abgeschleudert und dadurch am Eindringen

in den Bremsraum gehindert. Beim Abspritzen der Maschine ist darauf zu

achten, daß der Wasserstrahl nicht direkt auf den Spalt gerichtet ist. |

Bild 54 Nachstellen der Hinterradbremse

(Durchmesser des einbaufertigen Bremsbackenpaares vorn 159,5 mm, hinten 179,5 mm) sollen nicht unnütz von den Bremsgegenhaltern abgenommen werden. Wenn dies jedoch erforderlich ist, so ist darauf zu achten, daß, sofern nicht die Bremsbeläge erneuert wurden, die Bremsbacken wieder so aufgelegt werden wie vorher (Backen vor Abnahme kennzeichnen). |

Bild 55 Vorderradbremshalter mit montiertem Bremsbacken

Bild 56 Vorderradbremshalter (Außenseite)

Bild 57 Hinterradantrieb mit eingebautem Bremsbacken

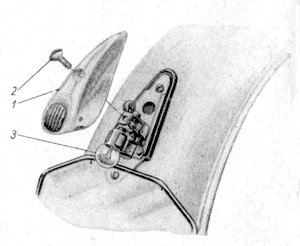

2.05 Auspuffanlagenächster Punkt ; IndexDie Auspuffanlage besteht aus Auspuffrohr und Schalldämpfer [Bild 58]. Die Befestigung erfolgt am Zylinderkopf mittels Überwurfmutter; das Ende des Auspuffrohrs ist in den Schalldämpfer eingeschoben und wird mit einer Schelle [Bild 43 (9)], die am Rahmen verschraubt ist, festgezogen. Eine zweite Verschraubung des Schalldämpfers mit dem Rahmen befindet sich am hinteren |

Bild 58 Auspuffrohr mit Schalldämpfer

Teil des Dämpfers. Der Schalldämpfer bestellt aus dem Mantel, der Patrone,

die aus zwei Hälften zusammengesetzt (punktgeschweißt) ist, und der Prallwand,

die in der Mitte der Patrone befestigt ist. Der äußere Mantel besteht

aus zwei Stahlblechhälften, die nahtgeschweißt sind. 2.06 Hand- und Fußhebelwerknächster Punkt ; IndexDie Hand- und Fußhebel sind so angeordnet, daß ermüdungsfreies Fahren und leichte Bedienbarkeit gewährleistet sind. Bei normaler Pflege und Wartung der Maschine erfordern sie hinsichtlich Schmierung keine besondere Aufmerksamkeit, nur dann, wenn unter ungünstigen Geländeverhältnissen das Eindringen von Schmutz und Sand in die Gelenkteile unvermeidlich war, ist zu empfehlen, die Hebel zu demontieren und gründlich zu reinigen. Bei der Montage sind die Gelenkteile dann leicht einzufetten. 2.061 Handhebelnächster Punkt ; IndexDie Handhebel befinden sich am Lenker, links der Kupplungs- und rechts der

Bedienungshebel für die Vorderradbremse. Ihre Größe und Anordnung sind

so gewählt, daß sie handlich, griffbereit und dadurch leicht bedienbar sind.

Auf der rechten Seite des Getriebegehäuses befindet sich der Handschalthebel

für das Getriebe. Gewaltanwendungen an ihm sind nicht zulässig, da die

Gänge nicht eher einrasten können, als die Bohrungen der Schaltklaue vor die

Klauen des Gangrads zu liegen kommen. Es wird deshalb beim Schalten im

Stand meist ein leichtes Hin- und Herbewegen der Maschine erforderlich sein.

Die Leerlaufstellung des Hebels ist durch eine aufgeschlagene 0 am

Getriebegehäuse gekennzeichnet. 2.062 Fußhebelnächster Punkt ; IndexAn der Maschine befinden sich drei Fußhebel, und zwar

Schalthebel für das Getriebe, Bremshebel für die Hinterradbremse. Der Kickstarterhebel befindet sich an der rechten Seite des Triebwerkblocks und ist mit einer Keilschraube auf der Anwerfwelle befestigt. Der Hebel selbst ist aus Stahl geschmiedet und mit einer Gummiraste versehen. Die außen angebrachte Rückholfeder ist eine Drehfeder, die den Hebel nach Betätigung bis zum Anschlag im Inneren des Getriebes zurückholt. Der Fußschalthebel ist |

Bild 59 Ansicht des Rades R 35-3 aus Sitzposition

auf der linken Seite in günstiger Lage zur Fußraste angeordnet. Der Schaltautomat

ist so aufgebaut, daß beim Abwärtstreten des Schalthebels je nach

Ausgangsstellung, z. B. aus dem vierten Gang durch dreimaliges volles Durchtreten,

der erste Gang eingeschaltet wird. Soll jedoch aus der vorgenannten

Stellung die 0-Stellung erreicht werden, so darf nur zweimal voll und einmal

halb durchgetreten werden. Beim Aufwärtsschalten aus 0-Stellung ist zu

beachten, daß für das Einschalten des ersten Ganges der Hebel bis zum

Anschlag nach unten zu treten, sodann aber zum Einschalten der nächsten,

also zweiten, dritten und vierten, voll bis zum Anschlag nach oben durchzuziehen

ist [Bild 35]. 2.07 Kraftstoffanlagenächster Punkt ; IndexDer Kraftstoffbehälter hat einen Inhalt von etwa 12 Liter, die Kraftstoffreserve beträgt 2 Liter. Seine Befestigung am Rahmen erfolgt hinten am Sattelquerträger mit zwei Sechskantschrauben und Muttern, die mit Splinten gesichert sind. Zwischen Befestigungswinkel und Rahmenteil sind Gummischeiben zur Polsterung gelegt. Die vordere Befestigung erfolgt bei der neuen Ausführung ebenfalls an einem Winkel durch Aufschrauben einer Splintmutter auf eine Stiftschrauber die im Verstärkungsblech am Lenkkopf eingeschweißt ist. Bei der alten Ausführung ist die vordere Schelle ebenfalls mittels Schraube und Splintmutter gehalten. Der Verschlußdeckel des Kraftstoffbehälters ist ein Bajonett-Schnellverschluß mit Entlüftung. Die in den Verschlußdeckel eingelegte Dichtung besteht aus Preßkork. In die Einfüllöffnung ist ein Haarsieb eingelegt. Links unten in Nähe der hinteren Befestigung des Kraftstoffbehälters befindet sich der Kraftstoffhahn, auf dessen Gehäuse die Schaltstellungen "Auf", "Zu" und "Reserve" markiert sind. Nach Abschrauben der unteren Glocke wird ein Sieb sichtbar, durch das der Kraftstoff, bevor er zum Vergaser gelangt, gefiltert wird. Die Unreinigkeiten sowie etwa im Kraftstoff befindliche Wassertröpfchen werden hier zurückgehalten und sammeln sich am Boden der Glocke. Ursprünglich wurden Kraftstoffhähne mit 3/8" - Rohrgewinde eingebaut; dieser Ausführung entsprechend war der Flansch mit Innengewinde versehen. Bei Maschinen ab Baujahr 1954 wurde der Kraftstoffhahn vereinheitlicht. Der Kraftstoffbehälter trägt bei dieser Ausführung Außengewinde M 14x1,5, auf dem der Kraftstoffhahn mittels Überwurfmutter in jeder Stellung festgezogen werden kann, über das am Kraftstoffhahn befindliche Anschlußstück wird ein Schlauch aus kraftstoffbeständigem Gummi gezogen, der den Kraftstoff zum Vergaser leitet. 2.08 Elektrische Ausrüstung des Fahrzeugsnächster Punkt ; IndexDer Motor arbeitet mit Batteriezündung. Die Lichtmaschine hat bei 6 V

Spannung [Bild 60 (1)] eine Leistung von 45/60 W, d. h., sie leistet normal

45 W und ist mit 60 W dauernd überlastbar. Sie arbeitet spannungsregelnd,

ist staubdicht gekapselt und wird durch Keilriemen von der Kurbelwelle aus

angetrieben. Ihre Lagerung befindet sich oberhalb des Werkzeugkastens am

Motorgehäuse. Die Keilriemenscheibe der Kurbelwelle wird auf einem Konus

mittels Mutter und Sicherungsscheibe festgezogen. Die Keilriemenscheibe an

der Lichtmaschine ist so gewählt, daß sich eine Übersetzung von 1:1,41

ergibt. Auch die Lichtmaschinen-Riemenscheibe ist mit Sicherungsscheibe und

Mutter auf dem konischen Wellenstumpf der Lichtmaschine festgezogen. Die

Lichtmaschine kann in ihrer Lagerung nach Lockern des Spannbandes so verdreht

werden, daß der Keilriemen die erforderliche Spannung erhält. |

Bild 60 Schaltplan der elektrischen Anlage R 35-3

Bild 61 Schaltbild der elektrischen Anlage

Bild 62 Lageplan der elektrischen Aggregate

Die Tachobeleuchtung [Bild 60 (10)] erhält ihre Stromzuführung ebenfalls von

Klemme [Bild 60 (58)] und ihre Masse im Scheinwerfer. 2.09 Seitenwagennächster Punkt ; IndexAb Bau-Nr. 256501 werden die hinterradgefederten Maschinen mit

Seitenwagenanschlußaugen geliefert. An Maschinen vor dieser Baunummer können

die erforderlichen Rahmenverstärkungen in einer Vertragswerkstatt eingeschweißt

werden. |

Bild 63 R 35-3 mit Seitenwagen

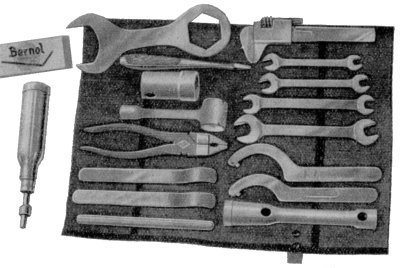

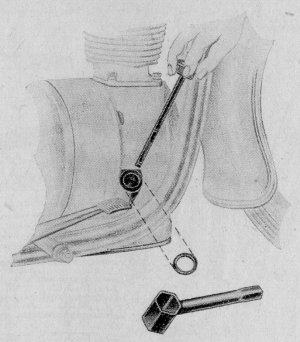

stück mit Kugelkopf befestigt wird. Der Anschluß vorn am Rahmen unten erfolgt genauso wie bei Maschinen mit Hinterradfederung. Verstärkungsbleche sind bei Starrahmen nicht erforderlich, da durch deren konstruktiven Aufbau (Nietung) Spannungsspitzen nicht auftreten können. 2.10 Werkzeugnächster Punkt ; IndexDas mitgelieferte Werkzeug liegt übersichtlich in einer Tuchtasche [Bild 64]. Die Tasche ist in einem besonderen Raum am Kurbelgehäuse unterhalb der Lichtmaschine untergebracht. Für den Werkzeugkastendeckel wird ein Vierkantschlüssel geliefert. Die im Werkzeugkastendeckel befindlichen zwei Schrauben sind durch Sprengring gesichert und werden zum Öffnen des |

Bild 64 Werkzeugtasche mit Inhalt

Deckels mit diesem Schlüssel herausgeschraubt. Der Inhalt der Werkzeugtasche ist ausreichend, um unterwegs auftretende Mängel beheben bzw. nachstehende Arbeiten ausführen zu können:

Außerdem enthält die Werkzeugtasche noch folgende allgemein zu verwendende Werkzeuge:

verstellbaren Mutterschlüssel, Schraubenzieher, Fettpresse. Die Luftpumpe, die zur serienmäßigen Ausrüstung gehört, ist an der rechten Rahmenseite in besonders hierfür vorgesehenen Haltern befestigt. Zur Ausrüstung gehören außerdem die Schlüssel für das Zündschloß und den Werkzeugkasten sowie eine Packung Reifenflickzeug [Bild 64]. 2.11 Herstellungskennzeichennächster Punkt ; IndexTypenschild: Am Lenkkopf des Rahmens ist mit zwei Kerbstiften das

Typenschild befestigt.

Fahrgestellnummer: Die Fahrgestellnummer ist hinten auf dem

rechten, oberen Rahmenzug eingeschlagen. 3. Bedienungsanleitung3.01 In- und Außerbetriebsetzungnächster Punkt ; IndexUm bei einem Kraftrad die polizeiliche Zulassung zu erwirken, ist es erforderlich,

mit dem Eigentumsnachweis (Kaufvertrag) sowie dem technischen Gutachten die

für den Wohnsitz des Besitzers zuständige Kraftfahrzeug-Zulassungsstelle aufzusuchen. 3.011 Vorbereitung zur Fahrtnächster Punkt ; IndexVor Antritt der Fahrt sind folgende Arbeiten durchzuführen:

3.012 Anwerfen des Motorsnächster Punkt ; Index

3.013 Abstellen von Motor und Fahrzeugnächster Punkt ; Index

|

Bild 65 a

Bild 65 b

Bild 65 c

Bildreihe 65 Ölstände prüfen

Bild 65 d Kraftstoffhahnstellung "Auf"

Zur Erhaltung der Bereifung ist anzuraten, das Vorder- und Hinterrad bei vermindertem Reifenluftdruck zu entlasten. 3.014 Winterbetriebnächster Punkt ; IndexUm stete Betriebsbereitschaft der Maschine auch im Winter zu gewährleisten, müssen folgende Punkte beachtet werden:

3.02 Fahrvorschriften3.021 Anfahrennächster Punkt ; IndexBeim Anfahren ist folgendes zu beachten:

3.022 Schaltennächster Punkt ; Index1. Aufwärtsschalten

Beim Befahren von Steigungen ist rechtzeitig auf einen kleineren Gang zurückzuschalten, damit genügend Leistung zur Verfügung steht. Man versuche nicht, mit dem großen Gang alle Steigungen zu erzwingen, weil dadurch erhöhter Materialverschleiß eintritt. 3.023 Bremsennächster Punkt ; IndexEin guter Motorradfahrer benutzt die Bremsen so wenig wie möglich, sondern

nutzt die Bremskraft des Motors weitgehend aus. 3.03 Einfahrvorschriftennächster Punkt ; IndexDamit der Motor und die Triebwerksteile einwandfrei einlaufen, muß dia

Maschine schonend, unter Einhaltung der nachstehenden

Geschwindigkeitsbegrenzungen, eingefahren werden.

Es wird jedoch ausdrücklich darauf hingewiesen, daß zum guten Einlaufen der

Maschine ein zügiges Fahren unbedingt erforderlich ist. Die genannten

Höchstgeschwindigkeiten für die einzelnen Gänge sollten jeweils nur auf kurzen

Strecken von 200 ... 500 m gefahren werden, dann ist wieder Gas wegzunehmen

und die Maschine rollen zu lassen.

4. Pflegeanweisungen4.01 Allgemeinesnächster Punkt ; IndexNur durch eine ordnungsgemäße Pflege ist es möglich, die Lebensdauer der

Maschine zu erhöhen und damit wertvolles Volksvermögen zu erhalten.

Vorschriftsmäßige Wartung bedeutet aber auch die Sicherung der

Betriebsbereitschaft und für den Fahrer Zuverlässsigkeit seiner Maschine. Die für die

Durchführung der Pflegearbeiten notwendigen Werkzeuge sind als

Ausrüstung jeder Maschine beigegeben.

4.011 Tägliche Wartungnächster Punkt ; IndexSiehe „Vorbereitung zur Fahrt" unter 3.011. 4.012 Pflegearbeiten nach 500 kmnächster Punkt ; IndexZur Wahrung der Garantieansprüche ist es unbedingt erforderlich, daß der

Besitzer eines Kraftrads die vom Werk vorgeschriebenen Kundendienstdurchsichten

bei seiner ständigen Vertragswerkstatt ausführen läßt.

4.013 Pflegearbeiten nach 1000 kmnächster Punkt ; IndexAußer den unter 4.012 (nach 500 km) aufgeführten sind noch folgende Arbeiten durchzuführen:

4.014 Pflegearbeiten nach 2000 kmnächster Punkt ; IndexAußer den unter 4.012 und 4.013 (nach 500 und 1000 km) aufgeführten sind noch folgende Arbeiten durchzuführen:

4.015 Pflegearbeiten nach 5000 kmnächster Punkt ; IndexAuszuführende Arbeiten.

4.02 Pflege des Motors mit Ausrüstung4.021 Schmierungnächster Punkt ; IndexIm Motor ist nach jeweils 500 km Fahrtstrecke der Ölstand zu prüfen [Bild 66] und zu ergänzen. Er darf nicht unter die untere Markierung am Ölmeßstab sinken. Die Prüfung ist auf waagerechtem Untergrund bei auf dem Kippständer stehender Maschine vorzunehmen. Bei der Messung ist der Ölmeßstab nur einzustecken (nicht einschrauben). |

Bild 65 Prüfen des Ölstandes im Motorgehäuse

Nach beendeter Einfahrzeit ist alle 1500 km Ölwechsel im Motor vorzunehmen.

Die peinliche Einhaltung dieser Vorschriften gewährleistet, daß der Verschleiß

in normalen Grenzen bleibt. 4.022 Kühlungnächster Punkt ; IndexDie Kühlrippen am Zylinder und am Zylinderkopf sind stets sauberzuhalten, da sonst keine einwandfreie Kühlung gewährleistet ist. 4.023 Ventilspielnächster Punkt ; IndexZum Nachprüfen bzw. Einstellen des richtigen Ventilspiels [Bild 67] wird der an der Zylinderkopfhaube angebrachte Deckel (1) abgeschraubt, wodurch die |

Bild 67 Geöffnete Zylinderkopfschutzhaube

Druckschraube (2) im Kipphebel (3) und die Stoßstange (4) zugänglich werden. Nun betätigt man mit der Hand den Kickstarter so lange, bis sich der zu prüfende Kipphebel weder nach oben noch nach unten bewegt. In dieser Stellung ist das zugehörige Ventil geschlossen, und die Stoßstange (4) muß sich leicht mit der Hand drehen lassen. Ist dies nicht der Fall, so lockert man die Gegenmutter (5) der Druckschraube (2) und stellt die Druckschraube so ein, daß sich die Stoßstange leicht drehen läßt. Hierauf wird unter Festhalten der Stellschraube die Gegenmutter wieder angezogen und das Spiel bei gesicherter Schraube nochmals überprüft. Die Einstellung darf nur bei kaltem Motor vorgenommen werden. |

Bild 68 Prüfen des Elektrodenabstandes

4.024 Zündkerzenächster Punkt ; IndexDie Reinigung der Zündkerze erfolgt mit einer weichen Drahtbürste. Hierbei ist gleichzeitig der Elektrodenabstand, der 0,6 mm betragen muß, zu prüfen, [Bild 68]. Zur Verwendung darf nur eine Kerze mit Wärmewert 175 kommen 4.025 Unterbrechernächster Punkt ; IndexAlle 5000 km ist der Verschlußdeckel des Unterbrechergehäuses abzunehmen

und der Abstand der Unterbrecherkontakte [Bild 21 (4) und (5)] zu prüfen. 4.026 Kraftstoffhahnnächster Punkt ; IndexEtwaige Unreinigkeiten und Wassertropfen, die im Kraftstoff enthalten sind, setzen sich in dem am Kraftstoffhahn angeordneten Filter ab. Hierdurch ist eine Reinigung von Zeit zu Zeit (alle 2000 km) notwendig. Zu diesem Zeit- |

Bild 69 Kraftstoffhahn reinigen

punkt wird die Glocke [Bild 69 (1)] (Wasserabscheider) vom Kraftstoffhahn (2)

abgeschraubt. Das Sieb (3) läßt sich ebenfalls nach Lösen der Rändelmutter (4)

abnehmen. 4.027 Vergasernächster Punkt ; IndexReinigung: |

Bild 70 Zerlegen des Vergasers

Mit Hilfe des dem Werkzeug beiliegenden Schlüssels können nun die Düsen (6)

herausgeschraubt und gereinigt werden. Die Reinigung der Bohrung in den

Düsen darf bei Verstopfung nur durch Ausblasen (Vorsicht bei gefärbten,

verbleiten Kraftstoffen!) oder mittels eines Roßhaars, Borste od. dgl.

vorgenommen werden; niemals darf hierzu ein spitzes Werkzeug (Nadel usw.)

verwendet werden, da sich hierbei die Düsengrößen verändern.

eingesetzt werden, wobei die Leerlaufdüse 35 dem Schwimmergehäuse (2) am

nächsten liegt. 4.028 Luftfilternächster Punkt ; IndexAlle 1000 km ist das am Ansaugstutzen des Vergasers befestigte Naßluftfilter

[Bild 70 (10)] nach Lösen der Klemmschraube (11) abzunehmen und in Benzin

auszuwaschen. Nachdem das Benzin verdunstet ist, wird das Filter kurz in Öl

getaucht. Dann läßt man das Filter abtropfen, so daß ein geringer Ölüberzug

verbleibt. An diesem sollen die in der angesaugten Luft befindlichen

Staubteilchen haften bleiben. 4.03 Triebwerk4.031 Kupplungnächster Punkt ; IndexDie Kupplung selbst bedarf keiner besonderen Wartung. Das

Kupplungsdrucklager [Bild 27 (3)] ist alle

1000 km abzuschmieren. Hierzu ist die Abnahme

des Deckels (14), der mit zwei Halbrundkopfschrauben befestigt ist, notwendig.

Mit Hilfe der dem Werkzeug beiliegenden Fettpresse wird das Fett in das

Schmiernippel (15) gepreßt, jedoch nicht mehr als fünf Stöße, da sonst die

Kupplung verschmiert und rutscht. 4.032 Getriebe und Hinterradantriebnächster Punkt ; IndexGetriebe und Hinterradantrieb bedürfen außer der Ölerneuerung keiner

besonderen Wartung. Erstmalig nach 2000 km ist das Öl aus Getriebe und

Hinterradantrieb abzulassen und durch neues zu ersetzen. Hierzu werden die

Ablaßschrauben unterhalb der beiden Gehäuse entfernt. Die Neubefüllung von

Getriebe und Hinterradantrieb erfolgt bis an die unteren Gewindegänge der

beiden Einfüllöffnungen. Die Ölmenge beträgt für das Getriebe 1,5 Liter, für

den Hinterradantrieb 0,125 Liter. 4.04 Fahrgestell4.041 Rahmennächster Punkt ; Index

4.042 Lenkungnächster Punkt ; IndexDas Lenkungsspiel ist nach beendeter Einfahrzeit alle 4000 km bei unterbautem Motor und gelöstem Lenkungsdämpfer zu prüfen. Beim Prüfen ist der Daumen so an den Lenkkopf zu legen, daß dieser und die Abschlußkappe unterhalb der Lenkerplatte berührt werden. Beim Auf- und Abbewegen der Vorderradgabel ist dann das geringste Spiel in der Lenkungslagerung spürbar. Etwaiges Spiel ist wie folgt zu beseitigen [Bild 44]:

Nach Abnahme der Feder und Sicherungsplatte Gegenmutter lösen. Mit Stellmutter (7) Spiel der Lagerung beseitigen (Lagerung darf nicht klemmen, Gabel muß frei nach beiden Seiten fallen können). Gegenmutter wieder festziehen. Lenkungsdämpfer montieren. Nach dem Festziehen nochmals prüfen. 4.043 Vorderradgabelnächster Punkt ; IndexNach den ersten 2000 km und dann alle 10000 km oder wenn die Stoßdämpferwirkung nachläßt (spürbar an schlechter Straßenlage der Maschine), muß das Öl in der Gabel erneuert werden (Ölerneuerung siehe unter 5.062). 4.044 Hinterradfederung und Kreuzgelenknächster Punkt ; IndexDie Fettkammern des Achshalters sind nach jeweils 1000 km Fahrzeit mit

einer Fettpresse nachzufüllen (vier Stöße mit der dem Bordwerkzeug

beigegebenen Fettpresse [Bilder 71 und 72]). 4.045 Rädernächster Punkt ; IndexDie Schmierung der Lager in den Laufrädern erfolgt alle 1000 km mittels einer Fettpresse (drei Stöße). Die Schmiernippel sind in den Bildern 49 (6) und 50 (4) zu erkennen. Es ist zweckmäßig, bei dieser Gelegenheit auch die Steckachsen von Vorder- und Hinterrad herauszunehmen, zu reinigen und leicht eingefettet wieder einzubauen. 4.05 Bremsennächster Punkt ; IndexEine regelmäßige Überwachung der Bremsen ist im Interesse der

Fahrtsicherheit außerordentlich wichtig. 4.06 Elektrische Anlage4.061 Lichtmaschinenächster Punkt ; IndexRegelmäßig nach etwa 5000 km sind die Bürsten und der Kollektor nachzusehen.

Die Bürsten sind zu untersuchen, ob sie verschmutzt sind und sich nicht

in ihren Führungen im Bürstenhalter klemmen. 4.062 Batterienächster Punkt ; IndexDie Batterie muß regelmäßig alle 4 ... 6 Wochen auf richtigen Säurestand

kontrolliert werden, wobei es gleich ist, ob das Rad gefahren wird oder nicht.

Von einer sorgfältigen Batteriewartung hängt die Fahrbereitschaft der

Maschine ab.

Die Batterie ist dann gebrauchsfertig.

4.063 Leitungennächster Punkt ; IndexRegelmäßig nach etwa 3000 km sehe man die Kabelführung nach, damit kein Kurzschluß infolge Durchscheuerns bzw. Feuchtigkeit oder Schmutz hervorgerufen wird. Die Kabelanschlüsse müssen durch die Schutzkappen stets wasserdicht gehalten werden. Besonders zu achten ist auf die Kabel am Lenker sowie auf die Batteriekabel. Schadhafte Kabel sind sofort durch neue zu ersetzen. 4.07 Erläuterungen zu Schalt-, Schmier- und Pflegeplan4.071 Schaltplannächster Punkt ; IndexBild 60 zeigt eine Darstellung der elektrischen Anlage mit den dazugehörigen

Aggregaten. Die Leitungen, Klemmen und Aggregate sind mit entsprechenden

Positionsnummern versehen, die mit ihrer Benennung unter dem Bild

erscheinen. 4.072 Schmierplan für Maschinen mit über 5000 km Fahrtleistungnächster Punkt ; Index

4.073 Pflegeplan für Maschinen mit über 5000 km Fahrtleistungnächster Punkt ; Index

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Bild 71 Schmierstellen an der rechten Seite des Kraftrades R 35-3

Bild 72 Schmierstellen an der linken Seite des Kraftrades R 35-3

4.08 Jahreszeitlich bedingte Pflegearbeiten4.081 Sommerfahrbetriebnächster Punkt ; IndexMit Ende der kalten Jahreszeit ist eine genaue Durchsicht und Überprüfung des Fahrzeuges vorzunehmen. Bevor irgendwelche Arbeiten vorgenommen werden, ist eine gründliche Reinigung der Maschine durchzuführen. Man achte besonders auf die Entfernung von Schmutz an versteckt liegenden Stellen, um auf diese Art alle Roststellen zu erkennen. Nach Beendigung der Reinigung sind folgende Arbeiten durchzuführen:

Im Anschluß daran sind alle Arbeiten, die unter 4.015 aufgeführt sind, auszuführen. 4.082 Winterfahrbetriebnächster Punkt ; IndexVor Eintritt der kalten Jahreszeit ist das Kraftrad rechtzeitig für den Winterfahrbetrieb vorzubereiten. Die Reinigungsarbeiten sind wie unter 4.081 aufgeführt vorzunehmen. Im Interesse der Fahrsicherheit empfiehlt es sich, folgende Arbeiten auszuführen:

4.083 Außerbetriebsetzung während der Winterzeitnächster Punkt ; IndexSoll eine Maschine für längere Zeit außer Betrieb gesetzt werden, so sind folgende Arbeiten durchzuführen:

5. Instandsetzungsanleitung5.01 Allgemeinesnächster Punkt ; IndexDie Instandsetzungsanleitung soll aufzeigen:

Es ist mit Vorstehendem gesagt, daß die Instandsetzung von defekten Aggregaten nur von Vertragswerkstätten vorgenommen werden soll, da hierfür Spezialwerkzeuge und Vorrichtungen erforderlich sind. Die Beschaffung der erforderlichen Ersatzteile geht aus Abschnitt 6.01 hervor. 5.02 Motornächster Punkt ; IndexBei Reparaturen am Motor, die den Ausbau der Kurbelwelle bzw. der Kupplung erforderlich machen, ist es notwendig, den gesamten Motor einschließlich Getriebe auszubauen. 5.021 Ausbauen des Triebwerkblocksnächster Punkt ; IndexDie Demontage des Triebwerkblocks aus dem Fahrgestell macht den Ausbau

des Hinterrads erforderlich. Des weitern ist die Rückzugfeder für das

Bremsgestänge auszuhängen und die Bremsstange durch Lösen der Stellmutter aus

dem Bremsfußhebel herauszunehmen.

Bei Maschinen, die noch mit Handschaltung versehen sind, ist es erforderlich, vor Herausnahme des Motors aus dem Rahmen die Kunststoffkugel vom Handschalthebel abzuschrauben (Rechtsgewinde!), um den Handschalthebel aus der im rechten Kniekissen angebrachten Schaltkulisse herausziehen zu können. Der Einbau erfolgt in umgekehrter Reihenfolge. 5.022 Wechseln der Kupplungsscheibenächster Punkt ; IndexUm freien Zugang zur Kupplung zu gewinnen, ist es erforderlich, Motor und Getriebegehäuse voneinander zu trennen. Die erforderlichen Arbeiten hierzu sind:

Der Einbau erfolgt in umgekehrter Reihenfolge. 5.023 Ausbau des Zylinderkopfs, der Kipphebel und Ventilenächster Punkt ; IndexZum Abnehmen des Zylinderkopfs vom Zylinder ist die Demontage des Kraftstoffbehälters erforderlich. Um die Demontage zu erleichtern, ist es zweckmäßig, die drei Schrauben, die den Fahrersattel am oberen Querträger halten, zu lösen. Die erforderlichen Arbeiten hierzu sind:

Die Montage erfolgt in umgekehrter Reihenfolge. 5.024 Überprüfen des Zylinderkopfsnächster Punkt ; IndexNach einer so vorgenommenen Demontage sind in jedem Fall die einzelnen Bauelemente zu überprüfen und erforderlichenfalls folgende Prüfungen und Arbeiten auszuführen:

Sind die Ventile undicht, so sind dieselben nachzuschleifen und erneut

einzuschmirgeln (Staubschmirgel und Öl). Ausgeschlagene Führungsbuchsen sind zu

erneuern. 5.025 Ein- und Ausbauen des Zylindersnächster Punkt ; IndexNach Abnehmen des Zylinderkopfes läßt sich bei einiger Fachkenntnis beurteilen,

ob eine Kolbenerneuerung oder die Erneuerung der Kolbenringe vorgenommen

werden muß. Vom Werk wird der Kolben mit einem Spiel von

0,04 ... 0,05 mm geliefert. Anzeichen für die Notwendigkeit der Erneuerung

eines Kolbens sind vor allem starker Ölverbrauch des Motors (Normalverbrauch

0,1 l/100 km), sowie damit verbundener starker Ölkohleansatz auf

dem Kolbenboden und im Verbrennungsraum. Starke Rauchbildung der Auspuffgase

kann ebenfalls für die Notwendigkeit der Kolbenerneuerung ein Hinweis sein.

Nach der so erfolgten Demontage sind folgende Bauelemente einer genauen Prüfung zu unterziehen.

Der Zylinder kann dreimal ausgeschliffen werden, die Schleifmaße für den Zylinder sind entsprechend dem gelieferten Kolben zu finden. Die aufgeschlagenen Maße sind mit plus 0,04 mm Spiel zu schleifen. Die Ersatzkolben haben folgende Maße:

Hat das Pleuellager zu viel Höhen- oder Seitenspiel, so ist der Motor einer

Vertragswerkstatt zur Instandsetzung zu übergeben. Hat der Kolbenbolzen

im kleinen Pleuelauge zu viel Spiel, so muß die Pleuelbuchse erneuert werden

(Ausbau der Kurbelwelle ist dazu nicht erforderlich!). Das Übermaß für die

Buchse beträgt 0,03 ... 0,07 mm. 5.026 Wechsel der Steuerkettenächster Punkt ; IndexWird die Steuerkette im Kurbelgehäuse laut, so ist zur Kettenerneuerung der Ausbau des Motors nicht erforderlich. Es sind folgende Arbeitsgänge durchzuführen:

|

Bild 73a Einstellung der Zündung

Die Montage erfolgt in umgekehrter Reihenfolge. Es ist dabei zu beachten, daß der Räderkastendeckel vor Andrücken an das Motorgehäuse mit Dichtmasse bestrichen sein muß. Es ist weiterhin erforderlich, daß bei Abnehmen und Wiederansetzen des Deckels an das Motorgehäuse die zwei in ihm befindlichen Dichtringe nicht beschädigt werden. Wird die Steuerkette nicht erneuert, so ist unbedingt darauf zu achten, daß die Kette; in vorheriger Lage, d. h. Laufrichtung, eingebaut werden muß, damit ein nochmaliges Einlaufen vermieden wird, das zu vorzeitigem Verschleiß führt. 5.027 Einstellen des Zündzeltpunktesnächster Punkt ; IndexDas Einstellen des genauen Zündzeitpunktes erfolgt am zweckmäßigsten mit

einer Kontrollampe und der Zündeinstellehre.

|

Bild 73b Einstellen der Zündung

Sofern ein Nachstellen der Zündung erforderlich ist, so ist die im Unterbrecher befindliche Klemmschraube für den Unterbrecheramboß zu lösen und dieser mittels der Exzenterschraube so weit zu verstellen, daß der Zündzeitpunkt richtig eingestellt ist [Bild 73]. 5.028 Vergaser zerlegen und einstellennächster Punkt ; IndexZur Überprüfung des Vergasers wird zunächst durch Lösen des Deckels für den Vergaserschieber die Verbindung des Vergasers mit dem Gasdrehgriff gelöst. Danach sind folgende Arbeiten auszuführen,

Zum Düsenwechsel ist ein völliges Zerlegen des Vergasers nicht erforderlich.

Nach Lösen der zwei Sechskantschrauben und Abziehen des

Verbindungsschlauches, der vom Kraftstoffbehälter zum Vergaser führt, kann der

Düsenstock nach unten herausgenommen werden. Die Düsen können mit dem

Vierkantschlüssel, der dem , Bordwerkzeug beiliegt, herausgeschraubt werden

[Bild 70], Die Montage erfolgt in umgekehrter Reihenfolge. 5.029 Ausbau der Ölpumpenächster Punkt ; IndexNach Reinigung und Prüfung der Ölpumpe muß von dem Ausbau zunächst

das Öl aus dem Kürbelgehäuse abgelassen werden.

Der Zusammenbau erfolgt in umgekehrter Reihenfolge.

5.03 Elektrische Ausrüstung des Motorsnächster Punkt ; IndexSchäden, die an der elektrischen Ausrüstung auftreten können, sind:

Die Schäden werden wie folgt behoben: 5.04 Triebwerknächster Punkt ; IndexSoll das Getriebe ausgebaut werden, so ist der Ausbau des Motors nicht erforlich, jedoch müssen Hinterrad und Gelenkwelle - wie unter 5.02 beschrieben - ausgebaut werden. Ist dagegen der Ausbau des Hinterradantriebes erforderlich, so muß die Hinterradfederung ausgebaut werden. 5.041 Getriebeein- und -ausbaunächster Punkt ; IndexIst nur der Ausbau des Getriebes erforderlich, so ist die Demontage wie folgt:

Der Einbau erfolgt in umgekehrter Reihenfolge. 5.042 Zerlegen des Getriebesnächster Punkt ; IndexDie hier folgenden Demontagearbeiten sind in der Reihenfolge so gehalten, daß auch bei Getrieben, die nicht vollständig demontiert zu werden brauchen, die Reihenfolge bis zu dem Punkt durchzuführen ist, bei dem das Teil herausgenommen werden kann, welches der Erneuerung bzw. Nacharbeit bedarf.

Sofern der Deckel für Kegelradwelle weiter zerlegt werden muß, ist die Demontage in folgender Reihenfolge vorzunehmen:

Macht sich die Demontage der Keilwelle notwendig, so ist diese wie folgt vorzunehmen:

Ist das Abziehen der Buchse mit Scheibe sowie das Abschieben der Schaltklaue

für den ersten Gang nicht erforderlich, so wird unter Abschieben der

Schaltklaue vom zweiten Gangrad der Sprengring auf der Keilwelle aus der

Nut abgehoben. Danach wird das zweite Gangrad mit Scheibe vom Sitz

abgeschoben, die Buchse so weit zurückgedreht, bis der vordere Sprengring frei

liegt und herausgehoben werden kann. Nun kann das Abpressen der Buchse

einschließlich der Räder von der Keilwelle erfolgen. 5.043 Zusammenbauen des Getriebesnächster Punkt ; IndexDer Zusammenbau des Getriebes erfolgt in umgekehrter Reihenfolge.

5.044 Einstellen der Fußschaltungnächster Punkt ; IndexZeigen sich Stönmgen im Fußschaltmechanismus, so ist nach folgenden Gesichtspunkten vorzugehen:

5.05 Hinterradantriebnächster Punkt ; IndexIst der Ausbau des Hinterradantriebs erforderlich, so ist das nur nach

Ausbauen der Hinterradfederung an der Getriebeseite möglich. Bei

Starrahmenmaschinen ist der Ausbau des Hinterrad-Antriebsgehäuses wesentlich

einfacher. Es ist hier ebenfalls der Ausbau des Hinterrades notwendig, jedoch nach

Aushängen der Bremsgestänge aus dem Bremsschlüssel und vorherigem

Herausnehmen der Rückzugfeder ist nur das Abdrehen der sechs Hutmuttern von den

Schraubenbolzen des Hinterrad-Antriebsgehäuses erforderlich. Danach wird die

Kardanwelle aus dem Stoßdämpfergummi herausgezogen. 5.051 Aus- und Einbauen des Hinterradantriebs bei Hinterradfederungnächster Punkt ; IndexZum Ausbau des Hinterrad-Antriebsgehäuses sind folgende Arbeiten erforderlich:

Die Montage erfolgt in umgekehrter Reihenfolge. 5.052 Zerlegen des Hinterradantriebsnächster Punkt ; IndexSollen Tellerrad und Ritzel ausgebaut werden, so ist eine vollständige Zerlegung des Hinterradantriebs erforderlich:

Das so zerlegte Getriebe läßt das Auswechseln der drei Dichtringe zu. 5.053 Zusammenbauen des Hinterradantriebsnächster Punkt ; IndexBei Montage von Tellerrad und Ritzel ist durch sorgfältige Messungen die auf den Rädern vorgeschriebene Achsendistanz einzuhalten. Unsachgemäß montierte Radsätze geben Geräusche und führen zu vorzeitigem Verschleiß bzw. zum Ausbrechen der Zähne. 5.054 Ausbauen der Hinterradfederung und Füllen der Stoßdämpfernächster Punkt ; IndexZum Ausbau der Hinterradfeder an der Gehäuseseite sind die Arbeiten, wie unter 5.054, Punkt 1 ... 14 angegeben, auszuführen. Beim Ausbauen des Achshalters links entfallen die unter 5.051, Punkt 10 und 11 genannten Arbeiten. Ist der Ausbau der Stoßdämpfer erforderlich, so ist von beiden Achshaltern die untere Schutzhülse auf den Gewindegängen der Feder so weit hochzuschrauben, daß der Zugang zum Querbolzen für die Stoßdämpferstange sichtbar wird. Nach Abschrauben der oberen Mutter vom Gleitrohr und Lösen der Schraube im Kopf der Kolbenstange des Stoßdämpfers kann der Stift von vorn nach hinten herausgeschlagen werden. Danach wird der Stoßdämpfer mittels Sechskantrohrschlüssels unten am Gleitrohr ausgeschraubt. Ist der Simmerring in der Verschlußmutter des Stoßdämpfers undicht, so muß der Stoßdämpfer vollständig demontiert werden. Das gleiche gilt für die Neufüllung des Stoßdämpfers. Es sind hierzu folgende Demontagearbeiten auszuführen:

Nachdem der Ring in der Verschlußmutter ausgewechselt wurde, wird die

Verschlußmutter mit Simmerring sowie die Kolbenführung wieder über die

Stange geschoben. Danach wird der Kolben mit Ventil durch den Querstift in

der Kolbenstange vernietet. 5.06 Fahrgestellnächster Punkt ; IndexDie R 35 wurde ursprünglich als Starrahmenmaschine, später mit Hinterradfederung geliefert. Es ist zu empfehlen, bei älteren, aber noch gut erhaltenen Starrahmenmaschinen die Fahreigenschaften der Maschine durch Einbau einer neuen Vordergabel mit Ölstoßdämpfung zu verbessern. Dabei ist es vorteilhaft, die Lenkkopflager mit auszutauschen (Kugeldurchmesser 5,5 mm in 6,5 mm geändert). 5.061 Rahmennächster Punkt ; IndexDie Starrahmen sind durchweg genietet. Das Richten erfolgt im Werk in besonderen Vorrichtungen. Verzogene Rahmen sind deshalb an das Werk einzusenden. Die Rahmen mit Hinterradfederung sind ihrem Verwendungszweck entsprechend vollständig geschweißt und konstruktiv so ausgeführt, daß sie bei Querbeanspruchung nicht so leicht elastisch ausweichen. Auch das Richten dieser Rahmen kann nur im Werk mit den entsprechenden Vorrichtungen vorgenommen werden. Der Anschluß eines Seitenwagens ist ab Fahrgestell-Nr. 256501 ohne weiteres möglich. 5.062 Vorderradgabelnächster Punkt ; IndexDie Ausführung der alten Vorderradgabel unterscheidet sich äußerlich zur neuen Ausführung mit Ölstoßdämpfung dadurch, daß an Stelle der Gummimanschetten unten Schutzhülsen treten, die als Träger des Vorderradschutzbleches dienen. Während bei der alten Ausführung das Öl, das zur Schmierung der Gabel erforderlich ist, sich in der unteren Manschette befand, ist bei der neuen Ausführung das Reserveöl im Federraum. 5.063 Aus- und Einbauen der Vorderradgabel aus dem Lenkkopf des Rahmensnächster Punkt ; IndexSobald bei Geradeausstellung das Lenkkopflager spielfrei ist, jedoch beim Lenkeinschlag ein Klemmen auftritt, so ist das Auswechseln der Lenkkopflager erforderlich. Zur Demontage der Gabel aus dem Rahmen sind folgende Arbeiten notwendig:

Der Einbau erfolgt in umgekehrter Reihenfolge. Es ist dabei jedoch zu beachten,

daß die Kugeln mit Fett in die untere Lagerschale auf dem Gabelführungsblech

sowie in die obere Lagerschale im Lenkkopf einzusetzen sind. Außerdem