BK-Motor selbst überholtEs gibt Motorräder, die genießen den Ruf einer sehr hohen Lebensdauer und einer großen Robustheit. Dazu gehört auch die MZ-BK. Trotzdem bleibt es nicht aus, daß nach einer bestimmten Laufzeit eine Überholung des Motors notwendig wird. Alle die Arbeiten, die zum Wechseln der Kurbelwelle und der Hauptlager erforderlich sind, sollen deshalb hier erläutert werden. |

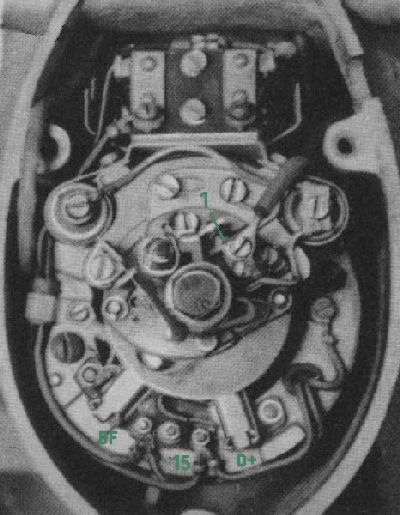

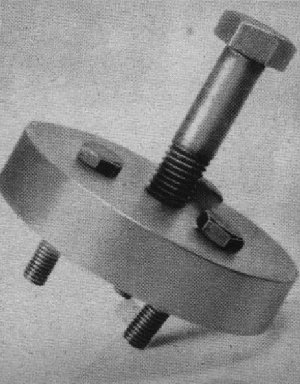

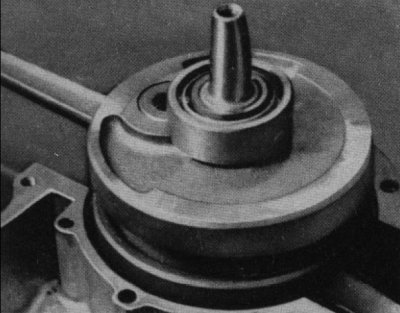

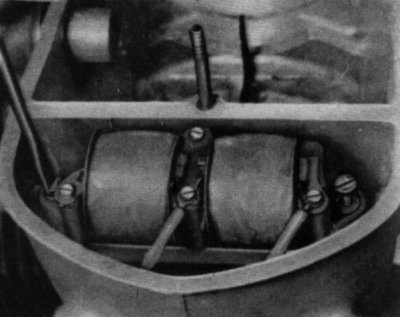

Bild 1.

Gleichzeitig werden alle Spezialwerkzeuge beschrieben. Wer also

über etwas handwerkliches Geschick verfügt, der ist nach der Lektüre dieser

Beschreibung durchaus in der Lage, den Motor seiner BK auszubauen, zu überholen

und wieder einzubauen. |

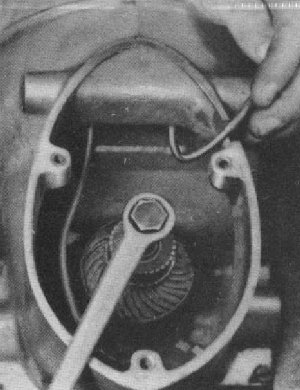

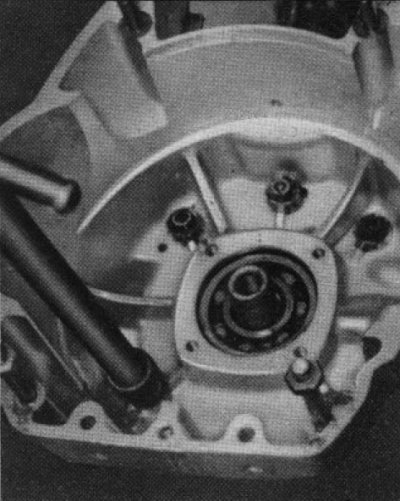

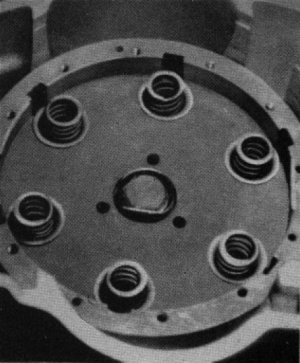

Bild 2.

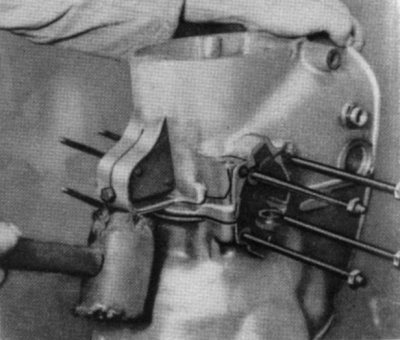

und beschriften es. Das erleichtert die Montage. Da der Regler auf der

Lichtmaschine sitzt, haben wir nur drei Leitungen zu entfernen, und zwar die

von der Klemme 15 (gleich beide Leitungen abnehmen); dann die Klemme D+ vom

Polgehäuse und die Klemme 51 vom Regler (Bild 1). Die einzelnen

Zahlen sind mit Schlagzahlen auf der Lichtmaschine kenntlich gemacht. Nachdem

wir auch die Leitung der Leerlaufkontrolle an der Lüsterklemme links am Getriebe

gelöst haben, können wir die beiden Motoraufhängebolzen entfernen. Der vordere

liegt über dem Lichtmaschinengehäuse, der hintere hält gleichzeitig die Fußrasten

mit. Jetzt heben wir den Motor vorn etwas an und schieben ihn so weit noch vorn,

bis das Nutenstück der Kardanwelle herausfällt. Nun kann der Motor, auch wenn es

etwas eng zugeht, nach hinten links aus dem Rahmen herausgehoben werden. Für

Ungeübte ist es ratsam, den Lichtmaschinendeckel vorher wieder zu montieren, um

Beschädigungen an der Lichtmaschine zu vermeiden. Der Einbau erfolgt später in

umgekehrter Reihenfolge. |

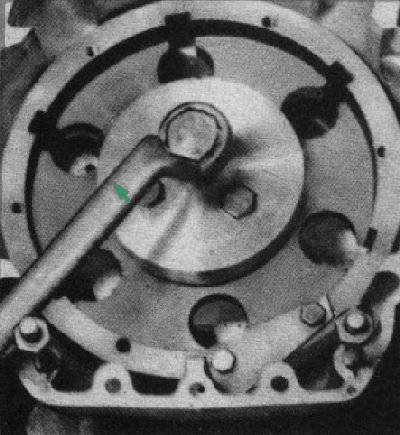

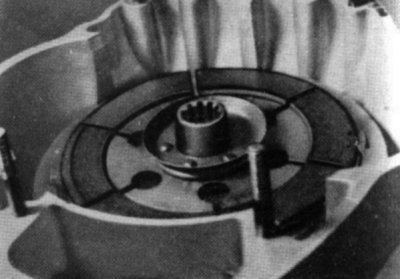

Bild 3.

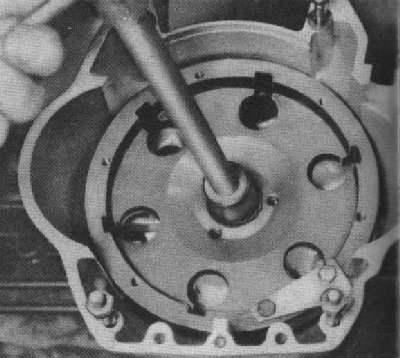

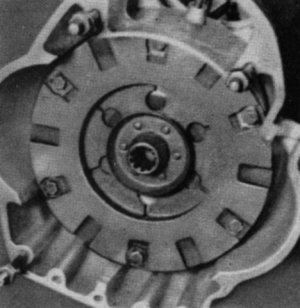

Bild 4.

wird nach hinten herausgezogen. Bei der alten 15-PS-Ausführung ist

er noch nicht vorhanden. Hat man mit einem Steckschlüssel 14 mm die vier Muttern

von den Getriebehaltebolzen entfernt, kann das Getriebe vom Motor abgezogen

werden. |

Bild 5.

scheibe abziehen. Sonst müssen wir uns einen Abzieher anfertigen, wie

ihn Bild 6 zeigt. |

Bild 6.

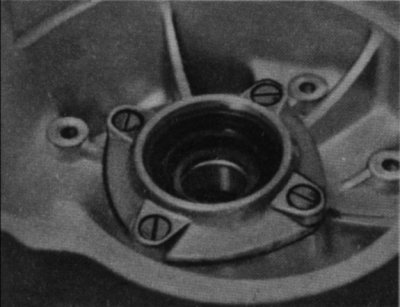

scheibe abzuziehen. Erst jetzt nehmen wir die Zylinder und Kolben ab und entfernen vom Kupplungsgehäuse her die sechs Muttern des Motorgehäuses (Bild 7), nachdem die Sicherungsbleche und gleichfalls die je zwei Schlitzschrauben, die sich am Gehäuse unter dem Zylinderfuß befinden, gelöst worden sind. Die vordere Gehäusehälfte läßt sich nun abnehmen (Bild 8). Mit einem Gummihammerschlag auf den hinteren Kurbelwellenzapfen wird die Kurbelwelle herausgeholt, nachdem der Leichtmetalldeckel (vier Schrauben) entfernt wurde und die Scheibenfeder aus der Nut des Zapfens herausgenommen wurde. Man kann auch ein gut passendes Stück Rundmaterial in das Gewinde bis auf den Grund stecken und mit einem normalen Hammer die Welle herausschlagen. Der kleine Blechdeckel vorn wird abgeschraubt, das gesamte Gehäuse gründlich gereinigt und die Dichtflächen mit Nitroverdünnung gewissenhaft gesäubert. Auf den Lagern liegen vorn und hinten Distanzscheiben und hinten außerdem noch eine Wellscheibe. Diese Scheiben werden gut getrennt gehalten und sicher aufbewahrt. Die hintere Gehäusehälfte wird nun mit einer Lötlampe erwärmt, bis das alte Lager nach hinten herausfällt. Mit der gleichen Wärme wird nun das neue Lager von hinten her in das Gehäuse geschoben. Man muß aber gut aufpassen, daß es nicht verkantet! Sitzt es sauber am Sprengring, kann der hintere Simmerringdeckel mit einem neuen Simmerring und einer neuen Dichtung aufgesetzt werden (Bild 9). Zuvor jedoch müssen die vorher ent- |

Bild 7.

Bild 8.

nommenen Distanzscheiben wieder beigelegt und auch die Wellscheibe

auf das Lager gelegt werden. Ist der Lagerinnenring erwärmt (notfalls von

innen her etwas nachwärmen), kann nun der dicke Zapfen der Kurbelwelle

mit etwas Rindertalg eingerieben und schnell und gefühlvoll bis auf

Anschlag in das Lager geschoben werden. Die beiden Pleuel müssen die

richtige Lage haben. |

Bild 9.

Bild 10.

Bild 11.

flächen gleichmäßig, aber nicht zu dick mit Dichtungsmasse bestrichen,

die auf reichlich 100 °C erwärmte vordere Gehäusehälfte (ein Tropfen Wasser verzischt

augenblicklich bzw. rollt dampfend weg) wird aufgesetzt. Die Muttern und Schrauben

können kreuzweise und gleichmäßig fest angezogen werden, die Sicherungsbleche der

Muttern werden angebogen. |

Bild 12.

Bild 13.

Bild 14.

Schließlich werden die Zylinder innen eingeölt, montiert und überprüft, ob

sie auch sauber winklig laufen. Sonst müssen sie ausgewinkelt werden, um ein gleichmäßiges

Tragen zu erzielen. Der linke Zylinder bleibt dabei noch ohne Zylinderkopf. Woku |