INHALTSVERZEICHNIS

5 Instandsetzungsanweisungen

5.1 Gruppe Motor

5.1.1 Motor ausbauen und einbauen

5.1.2 Zerlegen von Motor und Getriebe

5.1.2.1 Zylinder Demontage und Montage

5.1.2.2 Pleuelbuchse auswechseln

5.1.2.3 Zylinder und Kolben messen und prüfen

5.1.2.4 Kurbelwelle überprüfen und nachmessen

5.1.2.5 Auspuffanlage

5.1.3 Motor und Getriebe zusammensetzen

5.1.4 Kupplung ausbauen und überholen

5.1.4.1 Wechsel der Kupplungslamellen

5.1.4.2 Wechsel des großen Antriebszahnrades

5.1.4.3 Kickstarterkurbel und Feder ausbauen

5.1.5 Arbeiten an der Lichtmaschine und an der elektrischen Anlage des Motors

5.1.5.1 Ausbau der Lichtmaschine

5.1.5.2 Pflege von Lichtmaschine und Unterbrecher

5.1.5.3 Auswechseln des Reglers

5.1.5.4 Ausbau der Zündspule

5.1.5.5 Einstellen der Zündung

5.1.5.6 Zündungsstörungen, ihre Ursache und Behebung

5.1.6 Arbeiten am Vergaser

5.1.6.1 Vergaser ausbauen und einbauen

5.1.6.2 Vergaser zerlegen und überholen

5.1.6.3 Einzelteile des Vergasers

5.1.6.4 Einstellung des Leerlaufes

5.1.6.5 Vergasereinstellungen der ES 250 und ES 175

5.1.7 Allgemeines über Mischungsschmierung

|

Bild 12. Montagebock für Motorräder

Bild 13. ES auf dem Montagebock

Dieser Bock aus Holz oder Metall bietet den Vorteil, daß auf ihm alle Teile der zu reparierenden Maschine bequem und ohne Schwierigkeiten zu erreichen sind. Alle Handgriffe können in normaler Körperhaltung ausgeführt werden.

Die Platte eines hölzernen Montagebockes wird zweckmäßigerweise mit Blech beschlagen.

unter Verwendung einer 2,5 m langen Bohle wird die Reparaturmaschine auf den Montagebock befördert und ebenso heruntergefahren.

b) Motorausbau

- Mit einem Hakenschlüssel wird die Ringmutter des Auspuffrohres gelöst, die Haltemutter des Schalldämpfers abgeschraubt und dann die gesamte Auspuffanlage abgenommen.

- Bei der ES 250 sind die hinteren Federbeine abzunehmen. (Bei der ES 175 ist die Abnahme der Federbeine nicht erforderlich.)

- Die Seitenverkleidungsbleche werden entfernt, wie es unter Abschnitt 5.3.2.2, Punkt 6 beschrieben ist.

- Die Ringmutter am Mischgehäuse des Vergasers wird abgeschraubt und die beiden Vergaserschieber herausgenommen.

- Nachdem der Kraftstoffschlauch vom Kraftstoffhahn zum Vergaser abgezogen worden ist, wird die Haltemutter der Vergaserabdeckkappe abgeschraubt und die Kappe abgenommen.

- Die drei Halteschrauben des Lichtmaschinendeckels werden gelöst und der Lichtmaschinendeckel abgenommen.

- Die Tachometerwelle läßt sich herausziehen, nachdem die Ringmutter am Tachometerantriebsgehäuse gelöst worden ist.

- Das Hinterrad wird gedreht, bis das Kettenschloß sichtbar ist. Die Feder des Kettenschlosses wird mit der Flachzange entfernt und nachdem das Kettenschloß abgenommen worden ist, die beiden Enden der Kette abgelegt.

- Von der Haltekappe der Lichtmaschine sind 4 Kabel zu lösen:

Kabel DF = grün/blau

Kabel D = grün

Kabel 31 = braun

Kabel l = blau

Bevor diese Kabel abgeklemmt werden, ist durch Entnahme der 25Amp.-Sicherung aus dem Klemmbrett der Stromkreis der Anlage zu unterbrechen.

- Der Kupplungsbowdenzug läßt sich am Handhebel der Kupplung aushängen.

- Der Zylinderkopf wird, nachdem die vier Befestigungsmuttern von den Stehbolzen gelöst worden sind, nach oben abgehoben.

- Die zwei hinteren und der vordere Motorbefestigungsbolzen werden gelöst und alle drei Bolzen herausgenommen.

- Der Motor wird angehoben und nach rechts aus dem Fahrgestell herausgenommen.

c) Einbau

Der Einbau des Motors geht in umgekehrter Reihenfolge des Ausbauens vor sich. Es ist ganz besonders darauf zu achten, daß unbeschädigte bzw. neue Dichtungen für die Überwurfmuttern der Auspuffrohre Verwendung finden.

Angeklemmte Kabel sind wieder richtig anzuschließen und der Schmiermittelstand im Getriebe muß kontrolliert werden (1100 ccm Motorenöl). Der richtige Ölstand im Getriebe ist erreicht, sobald an der vorgesehenen Kontrollschraube Öl austritt.

|

Bild 14. Herausheben des Motors aus dem Rahmen der ES

5.1.2 Zerlegen von Motor und Getriebe

nächster Punkt ; Index

Benötigte Sonderwerkzeuge:

| Einspannvorrichtung für Motor | 05 MV-33-0 oder 05-H8-587 |

| Auflage für Kolben (Holz) | 05 MW 16a-4 |

| Gerät zum Ausdrücken der Pleuelbüchse | 05 H8 594 V3 (18 mm) |

| Gegenhalter f. Antriebskettenrad | 05 MW-14-4 |

| Gegenhalter f. gr. Antriebsrad | 05 MW-15-3 |

Abzieher für kleines Kettenrad

und großes Antriebsrad | 05 MV-45-3 |

Abzieher für Kupplung

Trennschrauben für Gehäuse | 05-MW-20-4 |

Man verwendet zum Zerlegen des Motors zweckmäßigerweise eine Einspannvorrichtung. Mit einer solchen Vorrichtung ist es möglich, den Motor für alle durchzuführenden Arbeitsgänge jeweils in die gewünschte Lage zu schwenken. Dadurch kann sauber und unfallfrei gearbeitet werden.

Die Demontage des Motors beginnt auf der Lichtmaschinenseite des Motors.

|

Bild 15. Einspannvorrichtung 05 H 8-587 mit eingespanntem ES-Motor

- Der Motor wird in der Einspannvorrichtung befestigt, das Getriebeöl abgelassen und der Lichtmaschinendeckel des Motors abgenommen.

- Die Lichtmaschine wird ausgebaut, wie es unter 5.1.5.1 beschrieben ist.

- Als nächstes wird der Zylinder abgenommen. Mit dem 14 mm-Steckschlüssel löst man den Zylinderdeckel und nimmt ihn nach oben ab.

- Jetzt ist der Zylinderkörper nach oben abzuheben und dann der Kolben durch Unterschieben der Holzunterlage 05 MW 16a-4 zu sichern. Auf diese Art werden Kolbenbeschädigungen vermieden.

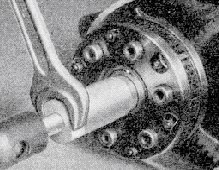

- Der Tachometerantrieb wird ausgebaut und die Sicherung des Antriebskettenrades aufgebogen. Um ein Mitdrehen des Kettenrades beim Lösen der Haltemutter zu verhindern, wird der Gegenhalter 05 MW 14-4 eingesetzt und die Mutter abgeschraubt.

- Mit dem Abzieher 05 MV 45-3 läßt sich das Antriebskettenrad von der Antriebswelleabziehen.

- Der Motor wird nun in der Einspannvorrichtung geschwenkt, so daß die Kupplungsseite bearbeitet werden kann. Nachdem die Halteschrauben des kleinen Abschlußdeckels gelöst worden sind, wird der Deckel abgenommen. Dadurch ist die Haltemutter der Kupplung zugänglich, die entsplintet und abgeschraubt wird. Der Kupplungsdeckel wird abgenommen.

|

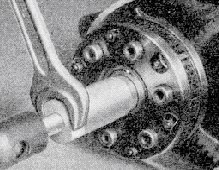

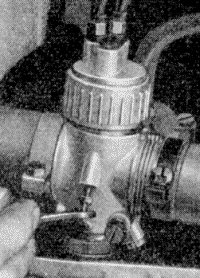

Bild 16. Gegenhalter 05-MW-14-4 für das Antriebskettenrad zum Lösen der Haltemutter

Bild 17. Abzieher 05 MV 45-3 zum Abziehen des Antriebskettenrades

Bild 18. Abzieher 05 MW 20-4 zum Abziehen der Kupplung

Bild 19. Gegenhalter 05 MW 15-3 für Lösen der Haltemutter

Bild 20. Abzieher 05 MV 45-3 zum Abziehen des großen Übertragungszahnrades

- Die Kupplung kann jetzt unter Verwendung des Abziehers 05 MW 20-4 abgezogen werden. Dabei ist auf die frei werdenden Lagerrollen des Kupplungskorbes zu achten. Damit sie nicht herunterfallen, einen flachen Behälter unterstellen.

- Nun wird das große Antriebszahnrad abgebaut. Dazu verwendet man den Gegenhalter 05 MW 15-3 und den Abzieher 05 MV 45-3. Vor dem Abziehen des Antriebszahnrades ist die Blechsicherung der Haltemutter aufzubiegen und die Mutter abzuschrauben (Gegenhalter verwenden!). Der Abzieher 05 MV 45-3 ist derselbe wie er beim Abziehen des Antriebskettenrades Verwendung findet.

- Der Lichtmaschinendeckel, der Abschlußdeckel der Abtriebswelle und der Schaulochdeckel des Getriebes werden abgenommen.

- Sämtliche Halteschrauben des Gehäuses müssen entfernt werden (14 Stück). Die beiden Paßhülsen des Gehäuses sind mit einem Dorn herauszuschlagen, und dann wird das Gehäuse mit Hilfe von 2 Trennschrauben auseinandergedrückt.

- Nach der Trennung des Gehäuses sind die beiden Getriebewellen herauszuziehen, ebenso die Kurvenwalze, die Schaltgabeln und die Fußschaltwelle.

- Die Kurbelwelle kann nun mit einer Ausdrückvorrichtung herausgedrückt werden.

|

Bild 21. Trennschrauben zum Auseinanderdrücken des Gehäuses (Montagebock 05 MV 33-0)

5.1.2.1 Zylinder-Demontage und -Montage

nächster Punkt ; Index

Benötigte Sonderwerkzeuge :

| Unterlage | 05 MW 16a-4 für Kolben |

| Spannring | 05 MW 17-4 für Kolbenringe (ES 250) |

| Spannring | 05 MW 35-4 für Kolbenringe (ES 175) |

a) Demontage

- Kraftstoffbehälter abnehmen.

- Der Zylinderdeckel ist mit einem 14 mm-Steckschlüssel zu lösen und nach oben abzunehmen.

- Die Kraftstoffleitung wird vom Schwimmergehäusedeckel abgenommen und die beiden Vergaserschieber nach Lösen der Ringmutter herausgezogen. Die geschlitzte Haltemutter der Vergaserabdeckkappe ist abzuschrauben und die Vergaserabdeckkappe nach oben abzuheben.

- Die Klemmschraube des Vergasers am Ansaugrohr kann nun gelöst, der Vergaser vom Ansaugstutzen abgezogen und etwa 20 mm in Richtung Ansauggeräuschdämpfer zurückgeschoben werden.

- Mit dem Hakenschlüssel (Bordwerkzeug) werden die beiden Überwurfmuttern der Auspuffe abgeschraubt und die Auspuffrohre vom Zylinder abgenommen. Die Schelle am Schalldämpfer wird gelöst.

- Der Zylinderkörper ist hochzuschieben und abzunehmen. Damit der Kolben nicht beschädigt wird, ist es notwendig, sofort die Holzunterlage 05 MW 16a-4 unter den Kolben zu schieben.

b) Montage

- Um beim Zusammenbau keinen Kolbenring zu beschädigen, werden die

Kolbenringe mit einem Spannring zusammengedrückt. Beim Aufsetzen des Spannringes darauf achten, daß die Kolbenringe richtig sitzen. (Haltestifte sichern die Ringe gegen Verdrehen!) Der Zylinderkörper wird nun zusammen mit einer neuen Fußdichtung über den Kolben und die Kolbenringe gedrückt. Hierbei ist jede Anwendung von Gewalt zu unterlassen, weil dabei leicht die Kolbenringe zerbrechen können.

- Sobald die Kolbenringe durch vorsichtiges Herunterdrücken des Zylinders eingeführt sind, wird die Holzunterlage herausgezogen und der Spannring vom Kolben abgenommen.

(Das Abnehmen des Spannringes geschieht wie folgt: Man schiebt den Spannring vom Kolben nach unten, bis er frei um die Pleuelstange liegt. Jetzt wird der Ring so weit gedreht, bis eine der 4 Stiftschrauben durch seinen Schlitz hindurchgeführt werden kann. Durch eine weitere Drehung , ist es dann möglich, auch das Pleuel durch den Schlitz des Spannringes zu führen und dann den Ring freizubekommen.)

Bei diesen Arbeitsgängen ist der Zylinderkörper mit einer Hand zu halten. Vor allen Dingen muß auf die Zylinderfußdichtung geachtet werden, die nicht beschädigt werden darf.

- Der Zylinderkörper wird ganz nach unten geschoben. Dabei ist darauf zu achten, daß die Zylinderfußdichtung einen guten Sitz bekommt, um Füllungsverluste auszuschließen.

- Der Zylinderdeckel und die Auspuffrohre sind anzuschließen und festzuziehen. Der Zylinderdeckel dichtet metallisch ab, d.h., er wird ohne Dichtung eingebaut. Beschädigte Dichtungsringe des Auspuffrohres sind durch neue zu ersetzen.

- Der Vergaser ist anzubauen. Der Kraftstoffbehälter und der Fahrersattel werden aufgesetzt und verschraubt.

|

Bild 22. Aufsetzen des Zylinderkörpers unter Verwendung des Spannringes 05 MW 17-4 (ES 175 05 MW 35-4) und der Holzunterlage für d. Kolben

Bild 23. Herausnehmen des Spannringes nach Aufsetzen des Zylinderkörpers

Bild 24. Pleuelbuchse wechseln mit Spezialgerät 05 H 8 594 V3 (18 mm)

5.1.2.2 Pleuelbuchse auswechseln

nächster Punkt ; Index

Benötigte Sonderwerkzeuge:

Spezialgerät zum Aus- und Eindrücken der Pleuelbuchse 05 H8 594 V3 (18 mm)

- Die Zylinderabnahme geschieht, wie es unter 5.1.2.1 beschrieben ist.

- Sind die Drahtsprengringe des Kolbens entfernt, wird der Kolbenbolzen herausgedrückt. (Der Kolbenbolzen geht leicht herauszuschieben, da er schwimmend gelagert ist.)

Sollte in einem besonderen Falle der Kolbenbolzen einmal fest sitzen, dann wird zum Herausdrücken das Ausdrückwerkzeug 02 MW 40-3 verwendet.

- Das Sonderwerkzeug 05 H8 594 V3 zum Auswechseln der Pleuelbuchse ist zu empfehlen. Dieses Gerät arbeitet so, daß die Ersatzbuchse die ausgelaufene Buchse aus dem Pleuelauge drückt. Die zu entfernende Buchse fällt, nachdem sie aus dem Pleuelauge herausgedrückt ist, in eine Hülse, die Ersatzbuchse sitzt dann im Pleuelauge. Bei dieser Arbeit ist darauf zu achten, daß die Schmierlöcher der neuen Buchse mit den Schmierlöchern des Pleuelauges übereinstimmen. Nach Bedarf ist anschließend die Pleuelbuchse auf das richtige Maß aufzureiben. Das Spiel des Kolbenbolzens in der Buchse soll +0,020 betragen.

- Zum Zusammenbau ist der Kolben leicht anzuwärmen (30 ... 40°). Nach dem Aufsetzen des Kolbens muß der Kolbenbolzen mit 2 Drahtsprengringen gegen seitliches Wandern gesichert werden.

- Beim weiteren Zusammenbau verfährt man wie unter 5.1.2.1.

5.1.2.3 Zylinder und Kolben messen und prüfen

nächster Punkt ; Index

Sonderwerkzeuge:

Mikrometerschraube

Zylindermeßuhr

Zylinder:

Um die Zylinderbohrung auf Verschleiß zu überprüfen, bedient man sich einer Zylindermeßuhr, Diese Uhr ist mit Hilfe einer Mikrometerschraube bzw. eines Lehrringes auf das Normalmaß des Zylinders einzustellen.

Der Zylinder soll auf die Kopfseite gestellt werden. Zur Messung wird die Zylindermeßuhr so in den Zylinder eingeführt, daß die Platte gut am Zylindermantel anliegt und der Fühl- oder Führungsstift beim Schieben der Meßuhr von oben nach unten nicht in die Schlitze vom Auspuff bzw. von den Überströmkanälen einschnappen kann (die Meßuhr würde dadurch beschädigt). Gemessen wird an mehreren Stellen des Zylinders, d. h. im oberen Teil, im unteren Teil, und zwar in Längs- und Querrichtung. Dabei ist zu beobachten, wieviel der Zeiger der Meßuhr differiert (Zylinder laufen oval aus). Bei einem Verschleiß des Zylinders von 0,12 ... 0,15 mm muß er ausgeschliffen werden. Die Stelle des höchsten Verschleißes liegt bei der Auslaßkanaloberkante.

|

Bild 25. Zylindermessung an der Oberkante

Bild 26. Zylindermessung an der Unterkante

Kolben:

Bei Wiederverwendung des Kolbens nach einer Demontage ist vor dem Zusammenbau nachfolgendes zu überprüfen:

- Sitz des Kolbenbolzens,

- Sitz und Abnutzung der Kolbenringe (Kolbenringstoßmaß),

- Maße an verschiedenen Stellen des Kolbens,

- äußerer Zustand des Kolbens (Ölkohleansatz, Preßstellen).

Der Kolbenbolzen hat bei den ES-Modellen Schiebesitz. Fällt der Kolbenbolzen leicht aus der Bohrung heraus, dann ist er gegen einen Bolzen mit geringerer Toleranz auszutauschen. Es sind deshalb zwei verschiedene Abmessungen für Kolbenbolzen vorhanden, die zur besseren Unterscheidung farbig gekennzeichnet sind.

- schwarz von 0,0025 mm ... 0,0050 mm

- weiß von 0 ... 0,0025mm

Es besteht also die Möglichkeit, den schwarz gezeichneten Kolbenbolzen gegen einen weiß gezeichneten Bolzen mit weniger Toleranz einzubauen. Sollte bereits ein weiß

gezeichneter Kolbenbolzen eingebaut sein, so gibt es keine weitere Übergröße mehr. Der Kolben muß dann erneuert werden.

|

Das Höhen- und Stoßspiel der Kolbenringe ist zu kontrollieren, denn die Ringe haben drei wichtige Funktionen auszuüben. Einmal die Abdichtung gegen den Druck der Verbrennungsgase

von oben her, zum anderen streifen sie das überflüssige Öl vom Zylindermantel ab und sorgen so für einen gleichmäßigen Ölfilm. Als letztes stellen die Kolbenringe

die Verbindung zwischen Kolben und Zylinderwand her und sind dabei ein wichtiger Faktor für die Ableitung der Wärme des Kolbens an die Zylinderwand.

|

Festsitzende Kolbenringe müssen vorsichtig aus ihren Nuten gelöst werden, wobei darauf zu achten ist, daß sich die Ringe nicht verdrehen. Es ist nicht immer erforderlich, einen

Kolbenring, der durch starken Ölkohlenansatz festgesessen hat, zu ersetzen. Ein solcher Ring hat bei weitem seine Spannung nicht verloren, sondern er war nur in seiner Ausdehnung behindert.

Nach der Säuberung kann er ohne weiteres wieder verwendet werden. Es ist lediglich darauf zu achten, daß die Ringe immer wieder in die gleiche Ringnut eingebaut werden. Abgenutzte

Ringe erkennt man daran, daß das Kolbenringstoßmaß übernormal groß geworden ist (Normalmaß 0,15mm).

|

Ein kleineres Kolbenringstoßmaß beim Einbau verbessert nicht die Laufeigenschaften des Motors, sondern führt zum Klemmen der Kolbenringe. Ebenso sind Ringe zu ersetzen, die

verspannt in ihrer Nut gesessen haben. Diese Ringe sind erkenntlich an den ungleichmäßigen Anlageflächen. Nach der Reinigung müssen die Kolbenringe mit einem Höhenspiel

von 0,06 ... 0,09 mm eingebaut werden. Die Kontrolle des Höhenspiels wird mit einer Fühllehre vorgenommen. Beim Einbau der

|

Bild 27. Messen des Kolbenringstoßmaßes

Bild 28. Kolben messen (Oberkante)

Bild 29. Kolben messen (Unterkante)

Bild 30. Pleuelstange auf Verbiegung prüfen

Ringe ist darauf zu achten, daß die Sicherungsstifte in den Ringnuten, die die Kolbenringe am Verdrehen hindern, fest sitzen. Bei gelockerten Stiften ist es nicht ratsam, sie befestigen zu wollen, sondern es ist besser, den Kolben auszutauschen.

Nach der Montage des Kolbens auf das Pleuel ist zu prüfen, ob sich der Kolben während der Montage verzogen hat. Man prüft dazu mit der Mikrometerschraube das Maß unmittelbar über dem Bolzenauge, und zwar in Längs- und Querrichtung. Die Überprüfung nimmt man auch am unteren Teil des Kolbenhemdes vor. Beim Einbau des Kolbens muß man beachten, daß der auf dem Kolbenboden eingeschlagene Pfeil in Richtung des Auspuffes bzw. in Fahrtrichtung zeigt.

Zeigt ein Kolben leichte Freßstellen, die sich nicht über das gesamte Kolbenhemd erstrecken, dann werden diese mit einem in Öl getauchten

Korundstein beseitigt. Es ist nicht zu empfehlen, für diese Arbeit Schmirgelleinewand zu verwenden, weil dadurch die danebenliegenden Stellen angegriffen werden und mehr Material beseitigt wird, als erforderlich ist. Überziehen die Freßstellen das gesamte Kolbenhemd, oder sollte Material über die Kolbenringe geschmiert worden sein, so ist der Kolben auszuwechseln.

Vor dem Zylinderauswechseln ist der Kolben auszuwinkeln. Das geschieht durch Richten des Pleuels. Ein Zeichen, daß der Kolben einseitig lief, ist Ölkohlebildung an einer Seite des Kolbenhemdes.

5.1.2.4 Kurbelwelle überprüfen und nachmessen

nächster Punkt ; Index

Vor dem Überprüfen und Nachmessen einer Kurbelwelle sind sämtlicher Schmutz und Ölrückstände zu beseitigen. Besonders die Lagerstellen sind gut mit Waschbenzin zu waschen und danach mit Preßluft auszublasen. Die Kurbelwelle wird zwischen die Körnerspitzen einer Drehbank gespannt:

|

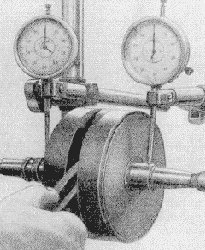

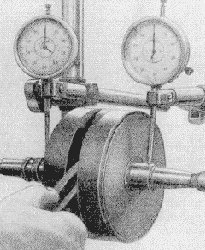

Bild 31. Prüfen des Gleichlaufes der Kurbelwelle

noch besser eignet sich ein Auswinkelgerät. An das Pleuellager wird eine Mikrometerschraube angesetzt, mit welcher man das Radialspiel des Pleuellagers überprüfen kann. Dieses Spiel darf 0,015 mm nicht überschreiten. Das Axialspiel des Pleuels wird mit einer Fühllehre gemessen und soll 0,25 mm nicht überschreiten.

Eine weitere Überprüfung erstreckt sich auf Schlag der Kurbelwelle. Dazu wird an beiden Lagerspitzen der Kurbelwellenlager 6205 eine Mikrometeruhr angesetzt und die Welle gedreht. Am Ausschlag des Zeigers der Mikrometeruhr kann man den evtl. Schlag feststellen.

Es ist ferner zu kontrollieren, ob die Pleuelstange nicht verdreht ist. Dazu wird ein Prüfdorn in das Pleuellager gesteckt und verglichen, ob Prüfdorn und Kurbelwellenenden genau parallel laufen. Falls das Pleuel nachgerichtet werden muß, so darf zu diesem Zweck der Prüfdorn nicht verwendet werden. Über die Messung des Axialspiels der Kurbelwelle im Gehäuse ist unter 5.1.3, Punkt 10 geschrieben worden.

|

Bild 32. Prüfen des Axialspiels des Pleuellagers

Bild 33. Kurbelwelle ES 250 neue Ausführung (links), alte Ausführung (rechts)

Bild 34. Schalldämpfer zerlegen

Ab Motornummer 2106651 bei der ES 250 und ab Motornummer 4003285 bei der ES 175 werden neue Kurbelwellen mit abgedeckten Hubscheiben verwendet. Dadurch verändert sich die Breite der Kurbelwelle um 1,5 mm. Diese abgedeckte Kurbelwelle, mit der eine Verkleinerung des Vorkompressionsraumes erreicht wird, trägt zur Erhöhung des Spüldruckes bei.

Soll eine neue Kurbelwelle in einen alten Motor eingebaut werden, so ist es notwendig, beide Kurbelgehäusehälften gegen neue Gehäusehälften auszutauschen. Zur Unterscheidung der Kurbelwellen, die äußerlich für die Typen ES 250 und ES 175 völlig gleich sind, wird auf der Kurbelwange die Zahl 250 bzw. 175 mit Elektroschreiber angebracht.

5.1.2.5 Auspuffanlage

nächster Punkt ; Index

Die ES-Typen sind mit einer Auspuffanlage ausgerüstet, die nach dem Reflexionssystem arbeitet. Durch besondere Anordnung der Prallbleche

und der Bohrungen im Auspuffmittelrohr werden die Auspuffgase mehrfach umgelenkt und somit weitgehend entspannt. Das Auspuffgeräusch wird auf diese Art auf ein Minimum reduziert. Nach einer Fahrtstrecke von etwa 500km ist es erforderlich, die Auspuffanlage zu reinigen. Zu diesem Zweck wird der Schalldämpfer auseinandergenommen. Sehr festsitzende Rückstände werden abgebrannt. Hierbei ist auf die Verchromung des Anschlußstückes zu achten, damit dieselbe nicht ausgeglüht wird.

Zerlegen des Schalldämpfers.

- Die Blechsicherung im Auspuffendstück wird aufgebogen und die Mutter mit einem 14 mm-Steckschlüssel entfernt.

- Das Auspuffendstück wird vom Auspuff abgezogen.

- Die Befestigung des Schalldämpfermantels am Rahmen wird gelöst und der Mantel nach hinten abgezogen.

- Die Befestigungsschelle wird gelockert und der Dämpfungseinsatz vom Auspuffrohr abgezogen.

Bei der Reinigung des Dämpfungseinsatzes ist besonders darauf zu achten, daß die vorhandenen Bohrungen nicht erweitert werden, weil sonst die Abstimmung des Schalldämpfers zum Motor nicht mehr stimmt und dadurch ein Leistungsverlust eintritt.

Der Zusammenbau des Schalldämpfers erfolgt sinngemäß in umgekehrter Reihenfolge.

5.1.3 Motor und Getriebe zusammensetzen

nächster Punkt ; Index

Benötigte Sonderwerkzeuge:

| Einspannvorrichtung für Motor | 05 H8 587 oder 05 MV 33-0 |

| Spannring für Kolbenringe | 05 MW 17-4 (ES 250)

02 MW 35-4 (ES 175) |

| Auflage für Kolben | 05 MW 16a-4 |

| Lehre zum Ermitteln der Axialluft der Kurbelwelle | 05 ML 4-3 |

| Gegenhalter für Antriebskettenrad | 05 MW 14-4 |

| Gegenhalter für großes Antriebszahnrad | 05 MW 15-3 |

| Spannvorrichtung zum Spannen der Kupplung | 05 MV 47-2 |

| Dorn für Radialdichtring (l. Gehäusehälfte) | 05 MW 9-4 |

| Dorn für Ringrillenlager 6303 | 05 MW 11-4 |

| Dorn für Ringrillenlager 6205 | 05 MW 12-4 |

| Profilsteckschlüssel für Kurvenwalze | 02 MW 60-3 |

| Profilsteckschlüssel für Leerlaufkontakt | 05 MW 22-4 |

| Hülse für Lagerrollen der Kupplung | 05 MW 13-4 |

Zur Montage des Motors verwendet man wieder eine Einspannvorrichtung, wie unter Punkt 5.1.2 beschrieben wurde.

- In die linke Gehäusehälfte ist zunächst der Sprengring für das linke Kurbelwellenlager einzusetzen. Danach wird das Ringrillenlager 6205 in die linke Gehäusehälfte eingesetzt. Mit Hilfe des Domes 05 MW 9-5 kann der Radialdichtring eingedrückt werden, so daß die Lippe nach der Kupplung zu zeigt.

- Die Kurbelwelle mit dem langen Kurbelzapfen wird in die linke Gehäusehälfte eingelegt. Dieser Zapfen trägt später die Kupplung.

|

Bild 35. Einsetzen des Radialdichtringes in die linke Gehäusehälfte unter Verwendung des Dornes 05 MW 9-4

- In die Öffnungen für die Haupt- und die Antriebswelle werden je ein Sprengring zur Sicherung der Ringrillenlager eingesetzt. Für die Hauptwelle findet das Ringrillenlager 6204 und für die Antriebswelle das Ringrillenlager 6203 Verwendung. Beide Lager sind durch je einen weiteren Sprengring von innen gegen seitliches Wandern gesichert.

- Die Haupt- und die Antriebswelle werden zusammengestellt und dann zusammen mit der Kurvenwalze, den Schaltgabeln und dem Führungsbolzen für die Schaltgabeln in das Gehäuse gebracht. Die längere Schaltgabel zuerst nach links oben zeigend, dann die kürzere nach rechts oben zeigend.

- Nun sind die beiden Schaltarretierungen von unten her in die linke Gehäusehälfte einzusetzen, sie müssen in die Ausfräsungen der Kurvenwalze eingreifen. (Vorsicht beim Einbau, damit keine Kugel verlorengeht.)

Mit dem Profilsteckschlüssel 02 MW 60-3 wird jetzt die Kurvenwalze gedreht und dabei kontrolliert, ob alle Gänge einwandfrei arbeiten.

|

Bild 36. Kontrolle der Schalträder und Sehaltgabeln durch Drehen der Kurvenwalze mit dem Profilsteckschlüssel 02 MW 60-3

- Sind die Gänge einwandfrei zu schalten, so wird die Fußschaltwelle mit dem Schaltstück eingebaut. Danach bringt man das Zahnsegment mit dem Kontaktblech an. Dabei ist darauf zu achten, daß sich der schräg angeschliffene Zahn der Kurvenwalze mit dem Körner deckt, der auf der Rückseite des Zahnsegmentes eingeschlagen ist.

- Auf die Hauptwelle wird nun der innere Laufring des Ring-Zylinderlagers NJL 17 DIN 5412 aufgeschoben, und zwar so, daß der Bund des Laufringes den Zahnrädern zu zeigt. Die Laufbuchse des 4. Gangrades darf beim Aufschieben des Lagerringes keinesfalls fest werden, weil sonst ein Festgehen des Zahnrades bzw. der Welle unvermeidlich ist.

- Die rechte Gehäusehälfte ist vorher auf einer Heizplatte, oder in einem Wärmeofen auf ca. 60 ... 80°C vorzuwärmen. Bevor mit dem Anbau dieser Gehäusehälfte begonnen wird, baut man das Ring-Zylinderlager in die rechte Gehäusehälfte ein. Danach setzt man mit Hilfe der beiden Paßhülsen das Gehäuse zusammen.

- Bevor nun das vorgewärmte Gehäuse erkaltet, setzt man das Ringrillenlager 6303 der Antriebswelle und das Ringrillenlager 6205 der Kurbelwelle in die rechte Gehäusehälfte ein. Dazu kommen die beiden Dorne 05 MW 11-4 und 05 MW 12-4 zur Verwendung.

- Das Gehäuse ist zusammenzuschrauben (14 Schraubenbolzen) um das Radialspiel der Kurbelwelle prüfen zu können. Dieses Spiel soll 0,01 bis 0,02 mm betragen und wird mit der Lehre 05 ML 4-3 gemessen. Das Meßinstrument wird mit einer Hand über den Kurbelwellenstumpf (Lichtmaschinenseite) angelegt. Mit der anderen Hand bewegt man die Kurbelwelle seitlich. Das vorhandene Axialspiel läßt sich so an der

Meßuhr ablesen. Das Spiel wird durch Beilegscheiben zwischen Lageraußenring und Dichtkappe ausgeglichen.

|

Bild 37. Einsetzen des Ringrillenlagers 6303 mit dem Dorn 05 MW 11-4

Bild 38. Einsetzen des Ringrillenlagers 6205 mit dem Dorn 05 MW 12-4

- Die Leichtgängigkeit des l. und des 4. Gangrades nach dem Zusammenbau ist nochmals zu überprüfen. Beim l. Gangrad prüft man, indem man durch die Öffnung des Kickstarterritzels faßt und so die Leichtgängigkeit kontrolliert. Beim 4. Gangrad ist die Prüfung durch die Öffnung des Schaulochdeckels möglich.

- Die Dichtkappen der Lichtmaschine und der Antriebswelle sind festzuschrauben (Papierdichtung mit Dichtmasse).

- Auf der Kupplungsseite wird das große schrägverzahnte Zahnrad montiert und die Befestigungsmutter mit einer Blechsicherung gesichert.

- Anschließend wird das kleine Übertragungszahnrad angebracht. Besonders sorgfältig ist bei dieser Arbeit auf die 36 Zylinderrollen zu achten. Diese Rollen werden mit Fett in ihre Lagerstelle eingelegt und dann mit der Zentrierhülse Nr. 05 MW 13-4 gleichmäßig an den Kurbelwellenstumpf gedrückt. Die Hülse wird abgezogen und das kleine Übertragungszahnrad über die Lagerrollen geschoben. Die weitere Montage der Kupplung ist wie unter 5.1.4 beschrieben vorzunehmen.

|

Bild 39. Prüfen des Radialspiels der Kurbelwelle mit der Lehre 05 ML 4-3

Bild 40. Zentrierhülse 05 MW 13-4 zum Einsetzen der 36 Zylinderrollen zur Kupplungslagerung

- Kolben und Zylinder sind zu montieren. Die Montage des Kolbens ist mit keinerlei Schwierigkeiten verbunden, da der Bolzen Schiebesitz hat und nach einem ganz leichten Anwärmen des Kolbens auf etwa 30°C mit dem Finger eingedrückt werden kann. Vor dem Einsetzen ist der Kolben leicht einzuölen. Um ein

Wandern des Kolbenbolzens zu

verhindern, werden rechts und links in den Kolben je ein Drahtsprengring in die dafür vorgesehenen Sicherungsnuten eingesetzt.

Die weitere Montage des Zylinders wird, wie unter 5.1.2.1 bereits beschrieben wurde, vorgenommen.

- Auf der Lichtmaschinenseite wird das Antriebskettenrad montiert und die Befestigungsmutter mit einer Blechsicherung gesichert. Danach ist der Tachometerantrieb anzubauen. Ist die Lichtmaschine montiert, wird die Zündung eingestellt. (Siehe 5.10.5.5.) Mit dem Lichtmaschinendeckel kann diese Motorseite nun verschlossen werden.

- Vor der Montage des Kupplungsdeckels ist zu prüfen, ob der Kickstarter eingreift und der Kupplungsbowdenzug richtig eingehängt wurden ist. Beim Anbau wird eine Papierdichtung ohne Dichtungsmittel untergelegt. Ganz besonders muß darauf geachtet werden, daß die Federspange des Mitnehmers zum Kickstarterzahnrad in die dafür vorgesehene Ausfräsung des Gehäuses eingesetzt wird.

- Zuletzt wird der Fußschalthebel und der kleine Abschlußdeckel montiert.

5.1.4 Kupplung ausbauen und überholen

nächster Punkt ; Index

Vor dem Ausbau der Kupplung ist das Öl abzulassen.

- Die Abschlußkappe mit dem Gummidichtring wird abgenommen.

- Die Haltemutter der Kupplung wird dadurch sichtbar. Der Splint ist zu entfernen und die Kronenmutter mit einem 22er Steckschlüssel abzuschrauben.

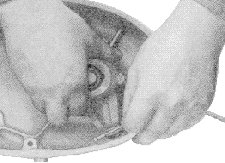

- Der Abschlußdeckel der Kupplungsseite wird gelöst.

- Nun wird der Kupplungsabzieher 05 MV 20-4 aufgesetzt und die Kupplung abgezogen. Während des Abziehens muß der Abzieher mit einem 24er Maulschlüssel gegengehalten werden.

|

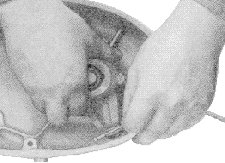

Bild 41. Abziehen der Kupplung

- Auf das Doppelrollenlager, das die Kupplung trägt, ist zu achten. Es ist vorteilhaft, einen Behälter unter den Motor zu stellen, um herunterfallende Rollen (36 Stück) aufzufangen.

5.1.4.1 Wechsel der Kupplungslamellen

nächster Punkt ; Index

- Der abgezogene, komplette Kupplungskorb wird in die Spannvorrichtung 05 MW 47-2 eingesetzt und etwas zusammengedrückt.

|

Bild 42. Einzelteile der Kupplung

Bild 43. Vorrichtung zum Spannen und Entspannen der Kupplung

- Die Sicherungsbleche der 6 Halteschrauben sind aufzubiegen, die Muttern mit 9 mm-Schlüssel abzuschrauben und die 6 Senkschrauben nach unten herauszunehmen.

- Die Kupplung wird entspannt und dabei die Spannvorrichtung abgenommen.

- Nachdem der Deckel zum Zahnkranz abgenommen worden ist, kann man die Kupplungslamellen einzeln aus dem Kupplungskörper herausnehmen.

5.1.4.2 Wechsel des großen Antriebszahnrades

nächster Punkt ; Index

Benötigte Sonderwerkzeuge:

| Gegenhalter | 05 MW 15-3 |

| Abzieher | 05 MV 45-3 |

| Abzieher für Kupplung |

- Vor Beginn der Arbeiten, möglichst noch bei warmem Motor, Öl ablassen.

- Kupplungsdeckel abnehmen, Befestigungsmutter der Kupplung entsplinten und abschrauben. Nach Lösen der Halteschrauben wird der Abschlußdeckel abgenommen.

- Mit dem Kupplungsabzieher wird nun die Kupplung abgezogen (darauf achten, daß keine Lagerwalze der Kupplung verloren geht, 36 Stück).

- Vom großen Antriebszahnrad ist die Blechsicherung aufzubiegen, der

Gegenhalter 05 MW 15-3 wird angesetzt und die Mutter mit einem 24 mm-Schlüssel abgeschraubt.

- Nach dem Lösen der Mutter wird der Abzieher 05 MW 45-3 angesetzt und unter gleichzeitiger Verwendung des Gegenhalters 05 MW 14-4 (am Antriebskettenrad ansetzen) das große Zahnrad abgezogen.

Zusammenbau in umgekehrter Reihenfolge.

|

Bild 44. Gegenhalter für großes Antriebszahnrad 05 MW 15-3

Bild 45. Abzieher zum Abziehen des großen Antriebszahnrades

5.1.4.3 Kickstarterkurbel und Feder ausbauen

nächster Punkt ; Index

Die Kickstarterwelle ist im Kupplungsdeckel und in der linken Gehäusehälfte des Motors gelagert. Das Kickstarterrad greift in das Zahnrad des l. Ganges ein und läuft mit. Beim Heruntertreten der Kickstarterkurbel wird durch eine Schnecke auf der Kickstarterwelle der Mitnehmer in Richtung des Kickstarterzahnrades verschoben. Die Klauen von Kickstarterzahnrad und Mitnehmer fassen zusammen, und die Kurbelwelle wird nun über die Räder des ersten Ganges, die Antriebswelle des Getriebes, über das

Zahnrad auf der Antriebswelle und das Zahnrad auf der Kurbelwelle in Umdrehungen versetzt.

Als Kickstarterfeder wird eine Schraubenfeder verwendet, welche auf der einen Seite um den Bundbolzen der Kickstarterwelle faßt und auf der anderen Seite im Kupplungsdeckel sitzt.

Der Ausbau der Kickstarterkurbel und der Kickstarterfeder geht folgendermaßen vor sich:

- Getriebeöl ablassen.

- Der Abschlußdeckel und die Mutter der Kupplung ist abzunehmen. Die

Halteschrauben des Kupplungsdeckels werden gelöst und der Deckel abgenommen.

- Am Kupplungshandhebel wird der Kupplungsbowdenzug ausgehängt. Der weitere Ausbau der Peder und des Kickstarterhebels ist nun leicht vorzunehmen, da der ausgebaute Deckel leicht zu handhaben ist.

|

Bild 46. Kupplungsbowdenzug einhängen

- Die Mutter der Keilschraube des Kickstarterhebels wird abgeschraubt und der Keilbolzen mit einem Dorn herausgeschlagen. Das freie Ende der Kickstarterwelle wird zu diesem Zweck mit Leichtmetallbacken in einen Schraubstock eingespannt.

- Ist die Kickstarterkurbel, abgenommen worden, läßt sich der Kupplungsdeckel abnehmen und ebenso leicht die Feder von der Kickstarterwelle.

5.1.5 Arbeiten an der Lichtmaschine und an der elektrischen Anlage des Motors

5.1.5.1 Ausbau der Lichtmaschine

nächster Punkt ; Index

Benötigte Sonderwerkzeuge:

Abdrückschraube für Anker 02 MW 39-4

- Batterie abklemmen.

- Abschlußdeckel auf der Lichtmaschinenseite des Motors abnehmen.

- Kabelanschlüsse an der Haltekappe der Lichtmaschine abnehmen. Es sind 4 Kabel zu lösen:

Kabel DF = grün/blau

Kabel D = grün

Kabel 31 = braun

Kabel 1 = blau

- Jetzt werden die Halteschrauben der Haltekappe gelöst, die Haltefedern der Schleifkohlen abgenommen und die Schleifkohlen in ihren Führungen etwas zurückgezogen.

- Mit einem 11 mm-Schlüssel wird die Ankerhalteschraube schraubt. Der Nockenträger wird gelockert.

|

Bild 47. Ausbau Haltekappe

Bild 48. Ankerausbau

- Die Haltekappe wird nun zusammen mit dem Nockenträger abgenommen.

- Der Anker muß mit der Abdrückschraube 02 MW 39-4 abgezogen werden. Das geschieht, indem die Abdrückschraube in das Gewinde der Ankerhalteschraube eingedreht wird. Dabei muß der Anker mit der Hand gegengehalten werden. (Sollte es nicht möglich sein, den Anker mit der

Hand zu halten, so ist der Gegenhalter 05 MW 14-4 zu verwenden, der am Antriebskettenrad angesetzt werden muß. Dabei l. Gang einschalten.)

5.1.5.2 Pflege von Lichtmaschine und Unterbrecher

nächster Punkt ; Index

Vom einwandfreien Zustand der Lichtmaschine und des Unterbrechers hängt die störungsfreie Funktion der Lichtanlage und der Zündung ab. In gewissen Zeitabständen ist es deshalb erforderlich, diese beiden wichtigen Teile zu überprüfen und schadhaft gewordene Teile zu ersetzen.

Bei der Lichtmaschine erstreckt sich die Kontrolle auf folgende Teile:

- Polschuhe und Erregerspulen

- Anker und Kollektor

- Kohlebürsten und Bürstenhalter

Wenn irgendwelche Arbeiten an der Lichtmaschine ausgeführt werden, dann ist die Anlage grundsätzlich stromlos zu machen. Vor Beginn der Arbeiten wird deshalb die Sicherung aus dem Klemmbrett entfernt.

Lichtmaschine

- Etwa alle 5000 km kontrolliert man, ob die Erregerwicklungen der Lichtmaschine unbeschädigt sind. Dazu muß die Haltekappe abgenommen werden, wie es unter 5.1.5.1, Punkt l ... 6 beschrieben ist.

Besonders achte man auf Schleifspuren, die einmal auf den Polschuhen und zum anderen auf dem Anker sichtbar werden können. Bei solchen Anzeichen ist zu untersuchen, wo die Fehlerquelle liegt, damit sofort Abhilfe geschaffen werden kann.

Es ist möglich, daß der Anker schlägt, oder daß zuviel Lagerspiel der Kurbelwelle vorhanden ist.

- Der Kollektor ist auf eingelaufene Stellen zu untersuchen. Zwischen den einzelnen Lamellen des Kollektors befinden sich Isolierblättchen, welche etwas mehr zurückstehen müssen, als die Lamellen des Kollektors. Sollte das wegen Verschmutzung oder Abnutzung nicht mehr der Fall sein, dann sind die Zwischenräume mit einem geeigneten Instrument freizumachen bzw. auszustoßen, so daß die Isolierblättchen etwa 0,2 mm zurückstehen.

Ein eingelaufener Kollektor ist zu überdrehen und anschließend ebenfalls wie beschrieben auszustoßen. Die Kohlebürsten müssen mit der ganzen Fläche auf dem Kollektor aufliegen.

- Die Kohlebürsten müssen in ihren Führungen leicht gleiten und der Federdruck die vorgeschriebenen Werte erreichen. Bei zuwenig Federdruck fangen die Kohlebürsten auf dem Kollektor an zu springen, es entsteht Bürstenfeuer, und durch die entstandene Wärme glühen die Druckfedern der Kohlebürsten aus. Zu schwache Federn und zu weit abgenutzte Bürsten sind unverzüglich auszuwechseln (dabei nur Originalteile verwenden).

- Vor dem Zusammenbau sind alle Teile der Lichtmaschine von Staub und Schmutz zu befreien. (Ausblasen mit Preßluft.) Verölte Teile sind mit reinem (ölfreiem) Benzin auszuwaschen. Es ist aber darauf zu achten, daß vor dem Einbau alle Teile restlos trocken sind.

Ist die Haltekappe der Lichtmaschine montiert, so wird bei langsamem Durchdrehen festgestellt, ob der Anker rundläuft. (Der Motor wird dazu ohne Zündkerze durchgedreht, um jeden Punkt an dem der Anker schleifen könnte, sofort feststellen zu können.)

Unterbrecher

- Die Unterbrecherkontakte sind auf Abbrand zu untersuchen. Angeschmorte Kontakte sind mit einer Kontaktfeile zu glätten, während stark verbrannte Kontakte ausgetauscht werden müssen. Stark verbrannte Kontakte lassen auf einen beschädigten bzw. nicht arbeitenden Kondensator schließen. Sollte sich beim Probelauf ein starkes Kontaktfeuer zeigen, dann muß der Kondensator ausgetauscht werden.

- Der Abstand der Unterbrecherkontakte ist auf 0,4 mm mit einer Fühllehre einzustellen. Der Schmierfilz des Unterbrechers wird mit 2 Tropfen Motorenöl versehen. Beim Durchdrehen des Motors ist darauf zu achten, daß der Schmierfilz nur die höchste Stelle des Nockens berührt. (Auf diese Weise wird ein Verölen der Kontakte verhindert.)

- Die Fliehgewichte müssen leicht und gleichmäßig auseinandergehen. Evtl. Rostansatz ist zu beseitigen, und mit einem Tropfen Öl läßt sich die Leichtgängigkeit verbessern. Wichtig ist eine gleichmäßige Federspannung. (Ungleichmäßig arbeitende Federn sind auszuwechseln.)

- Die Kabelanschlüsse der Lichtmaschine und des Unterbrechers sind nachzuziehen. Ebenso ist auf einwandfreie Isolierung sämtlicher Kabel zu achten.

|

Bild 49. Einstellen der Unterbrecherkontakte

5.1.5.3 Auswechseln des Reglers

nächster Punkt ; Index

- Ist der Austausch des Reglerschalters erforderlich, dann nimmt man bei der ES 250 den rechten Deckel der Hinterradverkleidung ab. Bei der ES 175 dagegen wird nur der linke Verkleidungsdeckel abgenommen. Der Regler ist nun zugänglich.

- Bevor man mit der Arbeit an der elektrischen Anlage beginnt, wird die

Sicherung aus dem Klemmbrett entfernt und dadurch die Anlage stromlos gemacht.

|

Bild 50. Regler und Sicherung bei ES 250

Bild 51. Regler und Sicherung bei ES 175

- Nun entfernt man die Kabel 51 (rot-grün), DF (grün-blau) und D (2 grüne

Kabel).

- Sind die 3 Halteschrauben des Reglers entfernt worden, kann der Regler abgenommen werden.

- Der Einbau eines neuen oder des instand gesetzten Reglers wird sinngemäß in umgekehrter Reihenfolge vorgenommen.

5.1.5.4 Ausbau der Zündspule

nächster Punkt ; Index

Die Zündspule 6 Volt A DIN 72531 ist am mittleren Rahmenrohr unter dem Kraftstoffbehälter zusammen mit dem Signalhorn in einem gemeinsamen Halter geschützt untergebracht.

|

Bild 52. Kraftstoffbehälter abnehmen

Bild 53. Zündspule und Signalhorn

Beim Ausbau verfährt man folgendermaßen:

- Der Kraftstoffbehälter wird entleert. Der Kraftstoffschlauch, der beide Hälften des Kraftstoffbehälters verbindet, wird abgenommen.

- Der Fahrersattel wird aufgeklappt und die 4 Befestigungsschrauben herausgeschraubt. Der Sattel kann nun abgenommen werden.

- Die vordere und die hintere Befestigungsschraube des Kraftstoffbehälters werden gelöst und der Kraftstoffbehälter nach hinten oben abgenommen.

- Nachdem die Gummischutzkappen der Kabelanschlüsse zurückgeschoben worden sind, werden das Kabel l (blau), das Kabel 15 (schwarz-weiß-blau) und das dicke Hochspannungskabel zur Zündkerze, abgenommen.

- Die beiden oberen Befestigungsschrauben der Schelle werden gelockert, und nun kann die Zündspule nach hinten aus der Halterung herausgezogen werden.

5.1.5.5 Einstellen der Zündung

nächster Punkt ; Index

Benötigte Sonderwerkzeuge:

Lehre zum Einstellen der Zündung 02-ML 10-3

Prüflampe

- Die Abschlußkappe des Motors auf der Lichtmaschinenseite muß entfernt und die Zündkerze herausgeschraubt werden.

- An Stelle der Zündkerze ist die Lehre zum Einstellen der Zündung einzuschrauben.

- Bevor man eine genaue Einstellung der Zündung vornehmen kann,

müssen die Unterbrecherkontakte gesäubert und auf den Abstand von

0,4 mm eingestellt werden. (Es ist darauf zu achten, daß die Einstellung

der Kontakte an höchster Nockenstelle vorgenommen wird.)

- Zum Festlegen des Zündzeitpunktes wird die Prüflampe an das

Kabel Nr. l angeklemmt (blaues

Kabel, das Strom von der Zündspule zuführt).

- Mit einem 11 mm-Schlüssel wird

nun der Motor in Drehrichtung

gedreht, bis der obere Totpunkt

erreicht ist (OT wird genau mit der

Prüflehre festgestellt). Dann wird

der Motor 3,5 mm zurückgedreht, und an dieser Stelle muß bei voll ausgedrückten Fliehgewichten die angeklemmte Prüflampe aufleuchten.

|

Bild 54. Zündeinstellehre 02 ML 10-3

Bild 55. Prüflampe zur Zündeinstellung

Bild 56. Lichtmaschine

- Leuchtet die Lampe früher oder später auf, muß nach Lockern der beiden

Klemmschrauben l und 2 die Unterbrechergrundplatte verstellt werden, bis die vorgeschriebene Einstellung erreicht ist.

Verdrehen der Unterbrechergrundplatte in Drehrichtung ergibt Spätzündung, entgegengesetzt Frühzündung.

- Prüflampe abklemmen, alle Schrauben nochmals auf festen Sitz überprüfen und Abschlußdeckel montieren. Lehre zum Einstellen der Zündung abnehmen und Zündkerze einschrauben.

Der angegebene Vorzündungswert ist in langen Versuchsreihen als der günstigste Wert ermittelt worden und darf nicht verändert werden.

Schlechte Leistung und ein erhöhter Verbrauch sind die Folgen falscher Zündeinstellung.

ES 175

Bei der ES 175 werden die gleichen Arbeitsgänge durchgeführt. Nur ist hier

darauf zu achten, daß der Zündzeitpunkt 4,0 mm vor dem oberen Totpunkt liegt.

5.1.5.6 Zündungsstörungen, ihre Ursache und Behebung Störung

nächster Punkt ; Index

| Störung | Ursache | Behebung |

| Kein Funke an der Zündkerze

|

- Zündung nicht eingeschaltet

- Batterie entladen

- Zündkerze defekt

- Unterbrecherhebel hebt nicht ab

- Die Kabel 1 oder 15 zur Zündspule sind unterbrochen

- Unterbrecherkontakte sind stark verbrannt

- Zündspule defekt

- Sicherung durchgebrannt

- Kondensator defekt

|

- Einschalten

- Batterie laden

- Kerze wechseln

- gangbar machen, bzw. nachstellen

- Kabel erneuern, bzw. Verbindung wieder herstellen

- säubern, bzw. austauschen

- Zündspule wechseln

- Sicherung erneuern

- Kondensator wechseln

|

| Zündung setzt zeitweise aus

|

- falsche Zündzeitpunkteinstellung

- Zündkerze verbraucht, bzw. falscher Wärmewert

- Unterbrecherkontakte stark verbrannt

- falscher Abstand der Kerzenelektroden

- Unterbrecherhebel hängt

- Kondensator defekt

- lockere Kabelanschlüsse an der Zündspule

|

- vorgeschriebenen Wert einstellen

- Kerze erneuern

- mit Kontaktfeile säubern, bzw. Kontakte erneuern

- Elektroden einstellen (0,6 mm)

- gangbar machen

- Kondensator wechseln

- Kabelanschlüsse nachziehen

|

| schwacher Zündfunke

|

- Batterie zu schwach, bzw. entladen

- Störschutzwiderstand (Kerzenstecker) nicht in Ordnung

- schlechter Kabelanschluß bzw. oxydierte Kabelanschlüsse

|

- prüfen und nachladen

- Störschutzwiderstand bzw. Kerzenstecker austauschen

- Anschlüsse säubern und neu befestigen

|

5.1.6 Arbeiten am Vergaser

5.1.6.1 Vergaser ausbauen und einbauen

nächster Punkt ; Index

- Kraftstoffhahn schließen und Kraftstoffschlauch vom Schwimmergehäusedeckel abziehen.

- Ringmutter am Schiebergehäuse abschrauben und Gas- und Luftschieber nach oben herausziehen.

- Mutter der Vergaserabdeckkappe lösen und entfernen. Vergaserabdeckkappe abnehmen.

- Klemmschraube für Ansaugrohr lösen. Das Ansaugrohr läßt sich nun in den Ansauggeräuschdämpfer zurückschieben.

- Vergaserklemmschraube lösen und den Vergaser vom Ansaugstutzen abziehen.

|

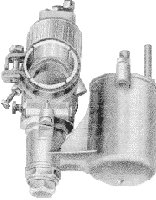

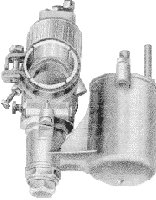

Bild 57. Vergaser

Bild 58. Vergaser

Der Anbau erfolgt in umgekehrter Reihenfolge.

Beim Anbau ist zu beachten, daß der Vergaser nicht verdreht angebaut wird, d. h. die Mischkammer muß genau senkrecht stehen. Es ist ferner zu überprüfen, ob die beiden Seiten des Gasschiebers genau parallel verlaufen, weil sonst der Gasschieber klemmt. Nicht verdreht einbauen.

(Luftschieberanschnitt zeigt nach hinten), die Nase des Mischkammerdeckels muß in den dafür vorgesehenen Ausschnitt eingreifen.

Darauf achten, daß die Düsennadel beim Einbau nicht verbogen wird.

5.1.6.2 Vergaser zerlegen und überholen

nächster Punkt ; Index

- Schwimmergehäusedeckel abnehmen und Schwimmer mit Schwimmernadel herausnehmen.

- Hohlschraube am Fuß des Mischgehäuses entfernen und das Schwimmergehäuse abnehmen.

- Hauptdüse und Nadeldüse herausnehmen.

- Leerlauf düse entfernen.

- Leerlaufluftschraube und Luftdüse herausschrauben.

- Zerstäubereinsatzstück nach oben aus der Mischkammer herausschieben.

- Alle Einzelteile mit sauberem Kraftstoff waschen.

- Sämtliche Teile auf Verschleiß überprüfen.

Die Düsen werden mit Preßluft durchgeblasen. Nadeln, Draht und andere harte Gegenstände sind zu vermeiden, weil dadurch die feinen Bohrungen der Düsen erweitert werden. Beschädigte Düsen sind auszuwechseln.

Die Düsennadel darf nicht verbogen oder ausgeschlagen sein. Nicht einwandfreie Nadel ersetzen.

Beim Gasschieber ist darauf zu achten, daß die Schieberseiten parallel verlaufen, sonst klemmt der Schieber, und beim Fahrbetrieb gibt es unangenehme Situationen.

Die Leerlauf-Luftschraube darf nicht beschädigt oder ausgeschlagen sein, weil dann ein sauberes Einregulieren des Leerlaufes nicht möglich ist.

Der Schwimmer ist auf seine Dichtheit zu prüfen, indem er geschüttelt oder in heißes Wasser getaucht wird. Undichte Schwimmer sind zu ersetzen.

Schwimmernadel und Nadelsitz dürfen keinesfalls ausgeschlagen oder beschädigt sein, weil sonst der Kraftstoff im Vergaser zu hoch steht und ein erhöhter Verbrauch die Folge ist. Schadhafte Teile austauschen.

Dichtungen sind zu überprüfen und schadhafte Dichtungen zu ersetzen.

- Zusammenbau des Vergasers geschieht in umgekehrter Reihenfolge wie das Zerlegen.

5.1.6.3 Einzelteile des Vergasers

nächster Punkt ; Index

|

Bild 59. Einzelteile des Vergasers

Vergasertyp BVF N 271-0 und BVF N 25,5

- Feder für Luftschieber

- Luftschieber

- Feder für Flachschieber

- Klemmbügel für Düsennadel

- Verschlußmutter

- Flachschieber

- Düsennadel

- Schiebergehäusekappe

- Einsatzstück

- Klemmring

- Dichtung für Einsatzstück

- Schwimmergehäusedeckel

- Gasschieberanschlagschraube

- Leerlaufluftschraube

- Mischkammergehäuse

- Luftdüse

- Schwimmer

- Nadeldüse

- Hauptdüse

- Leerlaufdüse

- Dichtung für Leerlaufdüse

- Dichtung für Schwimmergehäuse

- Dichtung für Schwimmergehäuse

- Schwimmergehäuse

- Hohlschraube

- Dichtung für Verschlußkappe

- Verschlußkappe

5.1.6.4 Einstellung des Leerlaufes

nächster Punkt ; Index

Voraussetzung für eine saubere Leerlaufeinstellung ist ein Motor, der mechanisch in Ordnung ist. Die vorgeschriebene Vergasereinstellung und die vorgeschriebene Zündeinstellung sind weitere Voraussetzungen für einen guten Leerlauf.

- Leerlaufdüse säubern.

- Motor warmlaufen lassen.

- Lufthebel ganz öffnen.

- Stellschraube des Gasbowdenzuges so einstellen, daß etwa l mm toter Gang vorhanden ist.

|

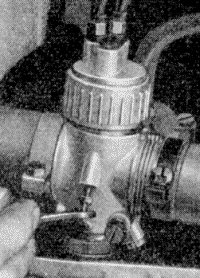

Bild 60. Einstellung des Leerlaufs

- Leerlaufluftschraube ganz hineindrehen (Rechtsdrehung) und dann 2,5 Umdrehungen herausdrehen (Linksdrehung).

- Gasschieberanschlagschraube einstellen, daß der Motor gerade noch durchläuft.

- Stellschraube für Gasbowdenzug nachstellen, daß nur noch ein ganz geringer toter Gang vorhanden ist.

- Gegenmuttern sichern.

5.1.6.5 Vergasereinstellungen von ES 250 und ES 175

nächster Punkt ; Index

| Vergasertype | BVF N 271-0 | BVF N 261-7 |

| Hauptdüse | 110 (105) | 100 (95) |

| Düsenstock | 67 | 67 |

| Nadelstellung | 4 | 4 |

| Leerlaufdüse | 45 | 45 |

| Leerlaufluftschraube | 2,5 U/offen | 2,5 U/offen |

| Gasschieber | 35 | 35 |

| Durchlaß | 27 mm | 25,5 mm |

| Leerlauf-Luftdüse | 80 | 80 |

5.1.7 Allgemeines über Mischungsschmierung

Index

Die Schmierung der ES-Zweitaktmotoren erfolgt durch Mischungsschmierung, d. h. durch Zugabe von Motorenöl zum Kraftstoff im Verhältnis von 1:25 (1 l Motorenöl auf 25 l Kraftstoff).

Das Öl und der Kraftstoff müssen innig miteinander vermischt werden, wozu man sich einer Mischkanne bedient. In einer Mischkanne mit einem

Rührwerk oder einem Stampfer wird eine gute Durchmischung erzielt. Steht eine solche Kanne nicht zur Verfügung, so kann man in einem Kanister

unter kräftigem Schütteln oder Schwenken ebenso eine brauchbare Mischung herstellen.

Öl und Kraftstoff getrennt in den Kraftstoffbehälter einfüllen und durch die

Fahrbewegungen der Maschine mischen zu wollen, ist zwecklos, weil so keine innige Vermischung zustande kommt.

Die Mischungsschmierung hat den Vorteil, daß man Sommer wie Winter die gleiche Ölqualität verwenden kann und der Motor stets Frischöl erhält. Fortfall störungsempfindlicher Teile, wie Ölpumpe, gesonderter Ölbehälter, Rohrleitungen u. ä. Der Motor bekommt in jedem Drehzahlbereich seine

entsprechend abgestimmte Menge Schmiermittel automatisch durch den

Kraftstoff zugeführt.

Es ist falsch, dem Kraftstoff mehr Öl beizumischen, als vorgeschrieben ist. Eine stärkere Beimischung von Öl ergibt unter Umständen einen schwereren Start und vor allen Dingen eine erhöhte Rückstandsbildung im Motor. Auslaßschlitze, Kolbenboden und Schalldämpfer werden von der Ölkohle zugesetzt, so daß sehr bald eine Verminderung der Leistung und eine Neigung zu Glühzündungen eintritt.

Eine Öl-Kraftstoff-Mischung kann ca. 3 Monate gelagert werden, ohne daß eine Entmischung eintritt.

|