3 Demontage des Motors

Anmerkung: SW = Schlüsselweite, z.B. bedeutet 'SW 17' Schlüsselweite 17 mm.

3.1 Motor aus dem Fahrgestell ausbauen

nächster Punkt ; Index

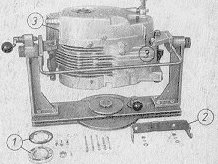

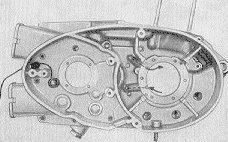

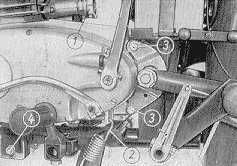

Bild 10

Lichtmaschinendeckel abnehmen und die vier Flachsteckanschlüsse von der Lichtmaschine abziehen. Sind deren

Kennfarben nicht mehr einwandfrei feststellbar, dann ist es - besonders für den Bastler - zweckmäßig, die

Leitungen durch Papierfähnchen zu markieren. Man spart das Durchmessen beim Zusammenbau und evtl. sogar

einen verschmorten Regler!

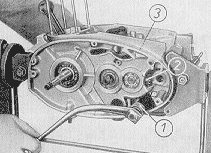

Halteschraube (1) des Ankers lösen, anschließend beide Schrauben (2) des Polgehäuses (3) entfernen. Das

Polgehäuse wird jetzt etwas vorgezogen und der Nockenträger (4) durch leichtes Kippeln gelöst - nicht

gewaltsam abdrücken!

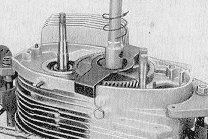

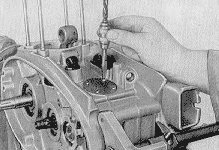

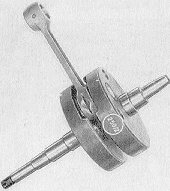

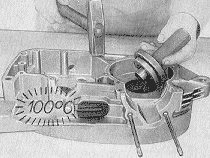

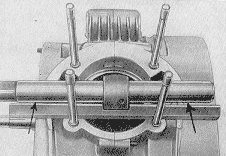

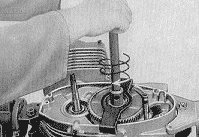

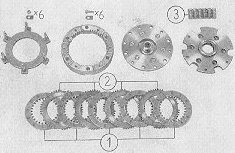

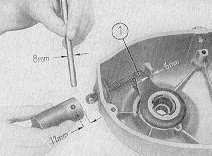

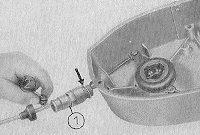

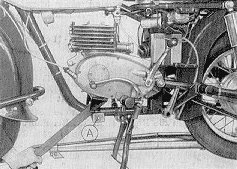

Bild 11

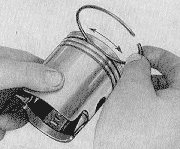

Den Anker nur mit dem Abzieher 02-MW 39-4 abnehmen. Andere Hilfsmittel, z. B. ein Klauenabzieher, verdrückt das Lamellenpaket oder beschädigt die Wicklung. Die Paßfeder (Flachkeil) abnehmen und Kettenschloß entfernen. Tachoantrieb (1) abnehmen.

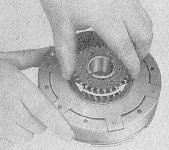

Bild 12

Schraube der hinteren Schalldämpfer-Haltestrebe sowie die Klemmschraube vorn am Zylindereinsatz,

anschließend die mittlere Befestigung lösen und die komplette Auspuffanlage abnehmen.

Zum Abnehmen des Vergasers die beiden Klemmschrauben am Ansaugstutzen (1) sowie den Klemmring am

Gummi-Ansaugrohr lockern.

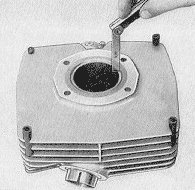

Die Zylinderdeckelmuttern über Kreuz und etappenweise lösen - auch beim Abnehmen kann sich der Deckel

verziehen!

Mit Hilfe einer Drahtschlaufe die Kippständerfeder (2) aushängen, die beiden hinteren Motorhalteschrauben (3)

herausdrehen und die Muttern der vorderen Silentblöcke (4) lösen. Nachdem noch der Kupplungsbowdenzug

ausgehängt wurde (siehe Bild 84), kann der Motor herausgehoben werden.

Bild 13

In diesem Demontagezustand können die vorderen Silentblöcke (A) gewechselt werden.

Die hinteren Motorhalteschrauben sind dazu nicht zu lösen.

Beachte: die Warzen an den Silentblöcken müssen in die Ausschnitte im Motorhalteblech einrasten. Andernfalls

steht die Motorhalterung unter unzulässiger Vorspannung.

3.2 Motor zerlegen

nächster Punkt ; Index

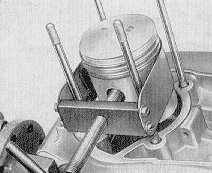

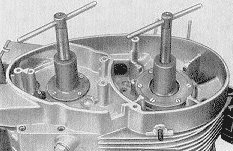

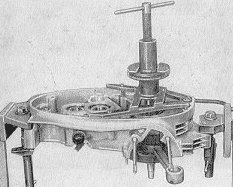

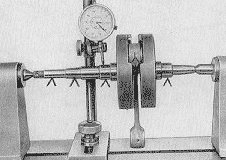

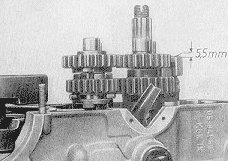

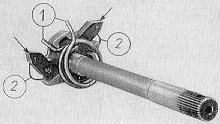

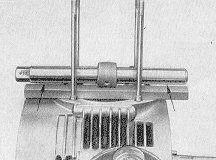

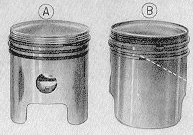

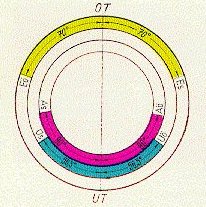

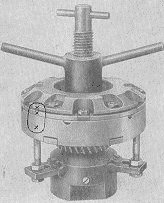

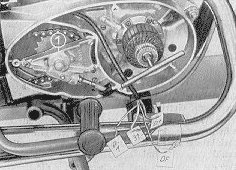

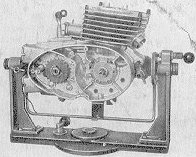

Bild 14

Motor in der Montagevorrichtung 05-MV 197-0 fertig zum Zerlegen. Die vordere Gehäuseschraube M10x75 ist vorher zu entfernen.

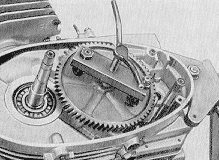

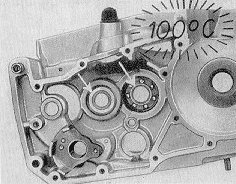

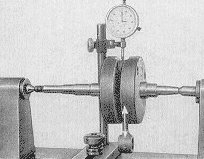

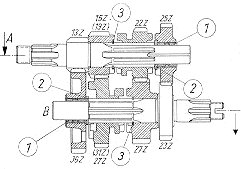

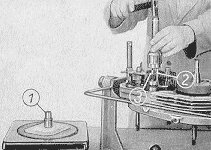

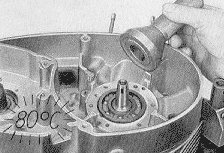

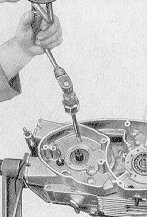

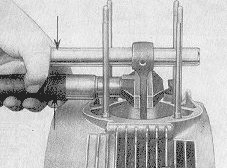

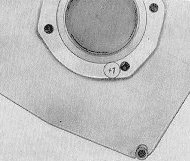

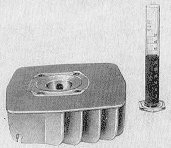

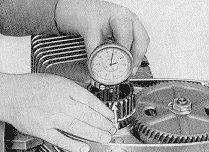

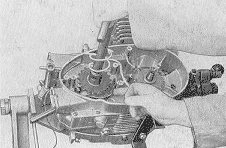

Bild 15

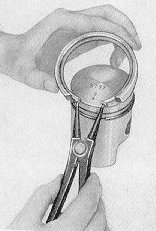

Mutter (SW 24) am Getriebekettenrad lösen, dabei den Gegenhalter 05-MW 45-3 einsetzen.

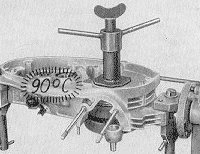

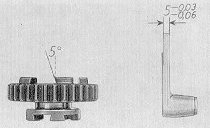

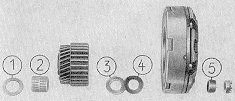

Bild 16

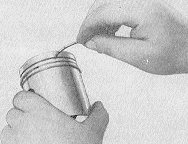

Getriebekettenrad mit Vorrichtung 05-MV 45-3 abzeihen. Dieser Abzieher ist auch zum Abnehmen des 68zähnigen Antriebsrades vorgesehen.