1 Technische Daten

1.1 Motor

nächster Punkt ; Index

| | ES 175/2 (16 SAE-PS) | ES 250/2 (21 SAE-PS) und

ETS 250 Trophy-Sport |

| Arbeitsverfahren | Zweitakt (Umkehrspülung) | Zweitakt (Umkehrspülung) |

| Kühlungsart | Luft (Fahrtwind) | Luft (Fahrtwind) |

| Zylinderzahl | 1 | 1 |

| Hub / Bohrung (in mm) | 65 / 58 | 65 / 69 |

| Hubraum | 172 ccm | 243 ccm |

| Verdichtungsverhältnis | 9,5 ... 10:1 | 9,5 ... 10:1 |

| Verdichtungsraum des Zylinderdeckels (im montierten Zustand) | etwa 20 ccm | etwa 27 ccm |

| Max. Leistung | 10,7 kW = 14,5 DIN-PS = 16 SAE-PS bei 5000...5400 U/min | 14,0 kW = 19,0 DIN-PS = 21 SAE-PS bei 5200...5500 U/min |

| Max. Drehmoment | 2,0 kpm bei 4700...5000 U/min | 2,7 kpm bei 4700...5000 U/min |

| Schmierung | Mischungsverhältnis 33:1 mit Zweitakt-Motorenöl |

| Pleuellager | käfiggeführtes Nadellager für Hubzapfen (K 28x35x20) und Kolbenbolzen (KK 18x22x24 F) |

| Kurbelwellenhauptlager | 2 Lager 6305 c 003 f (geräuscharm)

1 Lager 6302 |

| Schmierung der Kurbelwellenhauptlager | durch Getriebeschmiermittel |

| Kolben | mit 3 Kolbenringen, Ringsicherung außermittig (Z-Ringe) |

| Kolbenmasse mit Ringen, Bolzen und Sicherungen | 240 +5g | 360 +5g |

| Zylinder (Breitrippen) | mit umgossener Laufbuchse aus Sondergrauguß |

| Steuerzeiten in Grad Kurbelwinkel | |

| Einlaß | 150° | 155° |

| Überströmen | 116° | 118° |

| Auslaß | 170° | 170° |

| Kraftstoff | VK 88 (ROZ 88) | VK 88 (ROZ 88) |

1.2 Vergaser

nächster Punkt ; Index

| | ES 175/2 (16 SAE-PS) | ES 250/2 (21 SAE-PS) und

ETS 250 Trophy-Sport |

| Typ | BVF 26 N 1-2 (Startvergaser) | BVF 28 N 1-3 (Startvergaser) |

| Durchlaß in mm | 26 | 28 |

| Hauptdüse | 105 | 115 |

| Nadeldüse | 67 | 67 |

| Teillastnadel Nr. | D 1 mit 7 Kerben | D 1 mit 7 Kerben |

| Nadelstellung von oben | 4...5 *) (5. für die Einfahrzeit) | 3...4 *) (4. für die Einfahzeit) |

| Startdüse | 90 | 100 |

| Leerlaufdüse | 40 | 40 |

| Schwimmernadelventil | 18 | 18 |

| Leerlaufluftschraube | 2 ... 3 Umdrehungen offen | 2 ... 3 Umdrehungen offen |

| Übergangsbohrung | 1,5 mm | 1,5 mm |

| Leerlaufbohrung | 0,8 mm | 0,8 mm |

| *) Für die Einstellung ist neben dem Fahrverhalten das Kerzengesicht maßgebend! |

1.3 Elektrische Anlage

nächster Punkt ; Index

| | ES 250/2 (21 SAE-PS) und

ETS 250 Trophy-Sport |

| Zündung | Batteriezündung |

| Zündzeitpunkt | 3,0 -0,5mm vor OT (bei voll ausgedrückten Fliehgewichten, ab IV. Quartal 1970 ohne Verstellung) = 22°15' Kurbelwinkel |

| Unterbrecherkontaktabstand | 0,3 +0,1mm |

| Zündkerze | Isolator M 14/260 |

| Elektrodenabstand | 0,6 mm |

| Lichtmaschine | Gleichstrom, 6 V, 60 W, Kurzzeitig 90 W |

| Ladekontrollampe (rot) | im Tachometer |

| Regler | RSC 60/6, unter der linken Verkleidung |

| Batterie | 6 V, 12 Ah (Bleisammler-Flachbatterie) |

| Zündspule | 6 V, unter der linken Verkleidung |

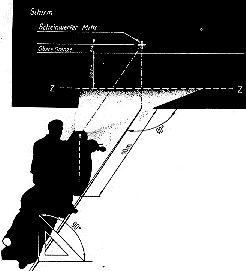

| Scheinwerfer | Lichtaustritt 160 mm, ab III. Quartal 1970 170 mm, asymmetrisch |

| Abblendschalter | am Lenker links |

| Schlußleuchte kombiniert | Lichtaustritt 95 mm |

| mit Bremslicht | Kontakt am hinteren Bremsschlüssel |

| Signalhorn | unter dem Kraftstoffbehälter |

| Lichthupe | wird durch Druckknopf unter dem Abblendschalter betätigt |

| Glühlampen | |

| Bilux | 6 V, 45/40 W, Abblendlicht asymmetrisch |

| Standlicht | 6 V, 4 W, Sockel BA 9 s |

| Bremslicht | 6 V, 18 W, Sockel S 8,5 |

| Schlußleuchte | 6 V 5 W, Sockel S 8 |

| Blinker | 6 V, 18 W, Sockel S 8,5 |

| Ladekontrolle | 6 V, 1,2 W |

| Leerlaufanzeige | 6 V, 1,2 W |

| Tachobeleuchtung | 6 V, 1,2 W |

1.4 Getriebe

nächster Punkt ; Index

| | ES 250/2 (21 SAE-PS) und

ETS 250 Trophy-Sport |

| Kupplung | auf dem linken Kurbelwellenstumpf - im Ölbad (5 Reibscheiben mit Korkanteil) |

| Schaltung | Fußschaltung (über Ratsche, Segment und Kurvenwalze) |

| Anzahl der Gänge | 4 |

| Getriebeabstufung | |

| 1. Gang | 2,77:1 = 13:36 Zähne |

| 2. Gang | 1,8:1 = 15:27 Zähne |

| 3. Gang | 1,23:1 = 22:27 Zähne |

| 4. Gang | 0,92:1 = 25:23 Zähne |

| Lager auf Antriebswelle | 6204 (20x47x14) und 6203 (17x40x12) |

| Lager auf Abtriebswelle | 6203 (17x40x12) und 6204 (20x47x14) |

| Leerlaufanzeige | elektrische Kontrollampe (grün) im Tacho |

1.5 Kraftübertragung

nächster Punkt ; Index

| | ES 250/2 (21 SAE-PS) und

ETS 250 Trophy-Sport |

| Übersetzung Motor - Getriebe | |

| durch schrägverzahnte Stirnräder | 2,43 : 1 = 28 : 68 Zähne |

| Übersetzung Getriebe - Hinterrad durch Rollenkette | 2,14 : 1 = 21 : 45 Zähne

12,7x7,75x8,51 mm (1/2x5/16 Zoll) 118 Glieder |

| Gesamtübersetzung | |

| 1. Gang | 14,41 : 1 |

| 2. Gang | 9,40 : 1 |

| 3. Gang | 6,40 : 1 |

| 4. Gang | 4,78 : 1 |

1.6 Fahrgestell

nächster Punkt ; Index

| | ES 250/2 (21 SAE-PS) und

ETS 250 Trophy-Sport |

| Rahmen | Geschlossener Einrohrrahmen, geschweißt, Steuerkopf hart gelötet. Elastische Motoraufhängung in Silentblöcken |

| Lenkungswinkel | 63° |

| Nachlauf | 85 mm |

| Art der Federung | |

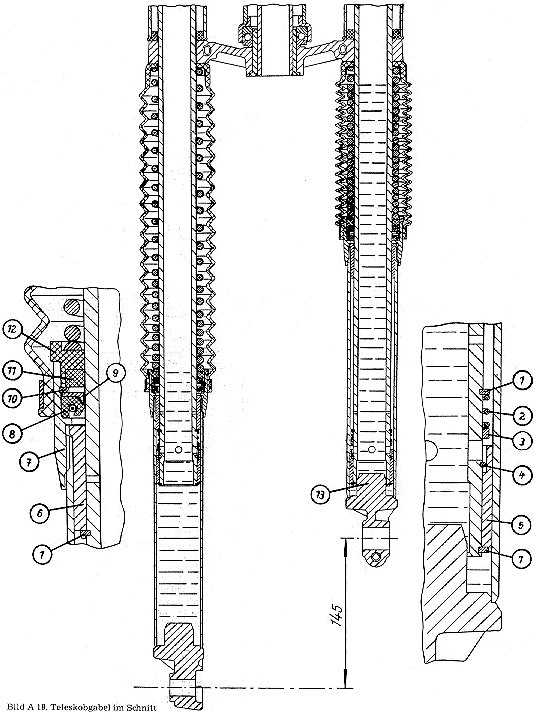

| vorn | Teleskopgabel mit ölhydraulischer Dämpfung. Federung progressiv - Federweg 145 mm |

| hinten | Federbein mit ölhydraulischer Dämpfung, Federhärte verstellbar, Federweg 105 mm |

| Räder | Drahtspeichenräder mit ungekröpften Speichen |

| Felgengröße | |

| vorn | 1,60 x16 |

| hinten | 2,15 Bx16 |

| Bereifung | |

| vorn | 2,75-18 |

| hinten | 3,50-16 |

| Reifenluftdruck (at Überdruck) | |

| vorn | 1,5 at |

| hinten | 1,9 at für Solofahrt |

| hinten | 2,1 at für Soziusfahrt |

| Bremsen | Vollnabenbremsen,

Durchmesser 160 mm

Backenbreite 30 mm |

1.7 Maße und Massen (Gewicht)

nächster Punkt ; Index

| | ES 250/2 (21 SAE-PS) und

ETS 250 Trophy-Sport |

| Radstand | 1380 mm |

| Länge | 2200 mm |

| Breite mit/ohne Spiegel | 750/610 mm |

| Höhe mit/ohne Spiegel | 1060/1030 mm |

| Bauchfreiheit, belastet | 160 mm |

| Eigenmasse | 151 kg |

| Tragfähigkeit | 169 kg |

| Zulässige Gesamtmasse | 320 kg |

1.8 Füllmengen

nächster Punkt ; Index

| | ES 250/2 (21 SAE-PS) und

ETS 250 Trophy-Sport |

| Getriebe | 750 ccm Getriebeöl GL 60 für Sommer und Winter |

| Kraftstoffbehälter | etwa 22 l Kraftstoffmischung |

| davon Reserve | etwa 1,5 l |

| Teleskopgabel | 215 ccm Stoßdämpferöl 'Globo' je Holm |

| Federbeine, hinten | je 70 ccm Stoßdämpferöl 'Globo' Viskosität 1,65 ... 1,92°E bei 50°C = 8 ... 11 cStokes/50°C

|

|