4.6. Kolben und Zylinder montieren

nächster Punkt ; Index

|

Damit kein Staub oder andere Fremdkörper in das Kurbelgehäuse gelangen

können, wird im nächsten Arbeitsgang Kolben und Zylinder montiert.

Die Signierung auf dem Kolbenboden bedeutet:

- Pfeil - muß im eingebauten Zustand in Richtung Auslaßfenster zeigen.

- 69,97 - das ist das 'Nennmaß' des Kolbens, d. h., dieser hat 69,97 mm Durchmesser.

Mit einem Zylinder gepaart, der mit '+2' signiert ist, ergeben sich 0,05 mm

Einbauspiel.

|

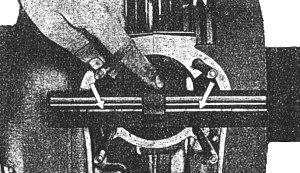

Bild 51

|

|

Gemessen wird das 'Nennmaß' an Unterkante Kolbenhemd. Der Kolbenschaft

ist konisch - an der Ringpartie ist die schwächste Stelle.

Einbauspiel (Kolben-Zylinder)

| | | Verschleißwert |

| ES 175/1 | 0,04 mm | 0,30 mm |

| ES 250/1 | 0,05 mm | 0,35 mm |

| ES 300 | 0,06 mm | 0,40 mm |

Kolbenübergrößen

für jeden Typ:

8 Übermaße - jeweils um 0,25 mm dicker. Mehr als 2 mm darf nicht ausgeschliffen werden,

weil sich dann evtl. die Zylinderlaufbuchse verformt.

|

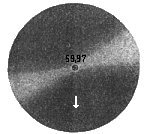

Bild 52

|

|

Der Verschleißwert (Bild 52) bezieht sich auf die Meßwerte im oberen

und unteren Viertel der Zylinderlaufbahn.

In der Mitte, zwischen den Kanälen, ist die Abnutzung naturgemäß etwas höher.

Der Pfeil zeigt auf die Signierung des Nennmaßes:

| 0 | = Vollmaß |

| +1 | = 0,01 mm über Vollmaß |

| +2 | = 0,02 mm über Vollmaß |

Auch die Fertigmaße für Zylinderbohrung (gehont) und Kolbendurchmesser

(geschliffen) sind toleriert. Und zwar mit jeweils 0,01 mm

| (+ 4 μ) | für jedes Teil |

| (- 6 μ) |

Damit nicht obere Toleranzgrenze des Kolbens und untere

Toleranzgrenze des Zylinders (oder umgekehrt) zusammenkommen, müssen beide Teile

gemessen und entsprechend dem im Text zu Bild 52 vorgeschriebenen Einbauspiel ausgesucht

werden.

|

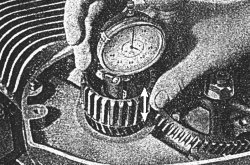

Bild 53

|

|

Um Meßfehler auszuschließen, muß das Innenmeßgerät mit einem Lehrring

(oder hilfsweise Mikrometer) auf das in Frage kommende Grundmaß von 68 bzw. 70 oder 72

mm genau eingestellt werden.

|

Bild 54

|

|

Alle MZ-Motoren haben ein 'symmetrisches' Steuerdiagramm. Bezogen auf

den Überströmwinkel der ES 175/1 mit 110° heißt das, daß 55° vor dem unteren

Totpunkt die Überströmkanäle öffnen und 55° nach UT schließen. Auslaß und

Überströmen wird vom UT, Einlaß vom OT aus gemessen.

Steuerzeiten:

| | ES 175/1 | ES 250/1 | ES 300 |

| Einlaß mit Spitze | 139° | 140° | 140° |

| Überströmen | 110° | 113° | 113° |

| Auslaß | 146° | 150° | 150° |

|

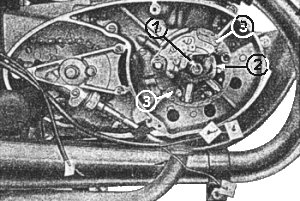

Bild 55

|

|

Eine behelfsmäßige Gradscheibe kann von jedem größeren

Schreibwarengeschäft (Schulbedarf) bezogen werden. Durch Aufnieten einer Blechscheibe

wird sie für den Werkstattgebrauch verstärkt.

|

Bild 56

|

|

Wird ein gebrauchter Kolben wieder verwendet, so sind die Kolbenringe

auf Leichtgängigkeit in den Ringnuten zu untersuchen. Besondere Aufmerksamkeit

auf den oberen Ring richten - dieser bekommt die meiste Wärme. Bei anormal hoher

Betriebstemperatur durch falsche Vergaser- oder Zündeinstellung kann er sich auch

verziehen - erkennbar an der wellenförmigen Anlagefläche.

| Ringnutenbreite | Verschleißwert |

| 2 | +0,06 | mm | 2,10 mm |

| +0,04 |

Ringe mit zuviel Höhenspiel sind nicht mehr gasdicht und erzeugen ein

'schwirrendes' Geräusch.

Sind die Arretierstifte in den Ringnuten locker, kann der Kolben nicht wieder verwendet

werden. Jeder Ring kommt wieder in die Nut (auch nicht seitenverkehrt!), in der er

vorher war.

|

Bild 57

|

|

Zum Säubern der Ringnuten ist ein angeschärftes Kolbenringstück zu

verwenden, weil mit Schaber oder Schraubenzieher evtl. die Nut erweitert wird.

Lose schuppenartige Rückstände auf dem Kolbenboden werden mit einer Drahtbürste

entfernt. Die feste Schicht bleibt, weil sie den Kolben vor unerwünschter Wärmeaufnahme

schützt.

Das gleiche gilt für Rückstände an der Ringpartie und am Kolbenhemd.

|

Bild 58

|

|

Kolbenringstoß

im Neuzustand: 0,2 mm

Verschleißwert: 1,5 mm

Zu wenig Ringstoß verklemmt die Kolbenringe - durch erhöhte Reibung starker Verschleiß!

Die Ansicht, daß durch Einbau eines Satzes neuer Kolbenringe die Leistung eines längere

Zeit gelaufenen Motors verbessert wird, ist falsch. Die Zylinderbohrung ist

entsprechend der Fahrleistung mehr oder weniger oval, die neuen Ringe aber sind rund.

Demzufolge schlagen die Verbrennungsgase durch, die Ringe werden aufgeheizt, verziehen

sich und sitzen dann evtl. fest.

|

Bild 59

|

|

Klemmspuren werden nur mit der Schlichtfeile oder mit einem Ölstein

(Schmirgelfeile) entfernt, nicht mit Schmirgelleinen oder -papier.

Nebenstehender Kolben hat geklemmt, weil der Kolbenbolzen zu stramm in den Bolzenaugen

saß!

|

Bild 60

|

|

Zum Einschieben des Kolbenbolzens darf der Kolben nicht unterkühlt,

sondern muß 'handwarm' (etwa 35...40°C) sein.

Nachdem die Pleuelbuchse geölt und der Kolben auf die Unterlage

05-MW 16-4 gesetzt wurde, kann mit Hilfe des Führungsdornes

05-MW 19-4 der Kolbenbolzen mit dem Daumen eingedrückt werden.

|

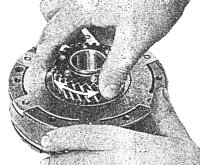

Bild 61

|

|

Die Sicherungsringe werden so eingesetzt, daß die Ösen nach oben oder

unten zeigen - nicht seitwärts.

Auf einwandfreien Festsitz in den Nuten ist besonders zu achten.

Nur neue Sicherungsringe verwenden!

Folgende Kolbenbolzenübergrößen stehen zur Verfügung:

0,01 mm

0,02 mm

0,03 mm

|

Bild 62

|

|

Ausgeschlagene Pleuelbuchsen werden mit der Vorrichtung

O 5 H 8-594-V 3 ausgewechselt.

Die neue Pleuelbuchse mit Fertigmaß wird auf die Vorrichtung aufgeschoben und drückt

beim Anziehen der Mutter die alte Buchse heraus.

Darauf achten, daß die zu bohrenden Schmierlöcher in den Ölfangtaschen münden. Die

Löcher sauber entgraten!

Die Passung nicht zu eng halten, das Gleitlager braucht einen zusammenhängenden

Schmierfilm!

Unbedingt mit Dorn und Lineal auswinkeln!

|

Bild 63

|

|

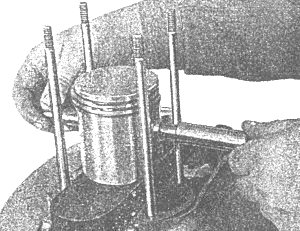

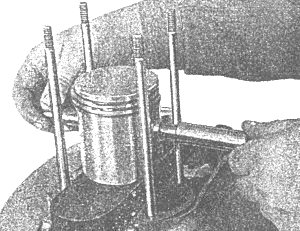

Der Kolbenring-Spannring

02-MW 35-4 für ES 175/1

05-MW 17-4 für ES 250/1

15-MW 1-4 für ES 300

wird mit der abgerundeten Seite über die Ringpartie geschoben. Dabei darauf achten, daß

der Ringstoß an den Arretierstiften steht, sonst bricht der betreffende Ring!

Um die Zylinderfußdichtung vor Beschädigungen zu schützen, kleben wir sie mit zwei

Fettupfen am Zylinder fest. Nun noch die Zylinderlaufbahn mit Motorenöl einreiben und

der Zylinder kann - bitte ohne Gewaltanwendung! - über den Kolben geschoben werden.

Kolbenunterlage herausziehen und den Schlitz des Spannringes über einen der vier

Stehbolzen schieben. Nach einer Drehung von 180° ist es möglich, das Pleuel und den

Stehbolzen durch den Schlitz zu führen, und der Spannring ist frei.

Dabei ist der Zylinder mit einer Hand festzuhalten, damit er nicht niederrutscht.

|

Bild 64

|

|

Zwischen Zylinder und Zylinderdeckel ist keine Dichtung

vorgesehen. Nicht aus Ersparnisgründen, sondern um besseren Wärmeübergang zu erzielen.

Die Dichtflächen des Zylinderdeckels (auf alle Fälle) und des Zylinders sind, auf der

Tuschierplatte zu überprüfen, ob sie plan sind.

Ist der Deckel stark verzogen, so kann mit Hilfe eines Drehdornes mit

Gewindezapfen M14x1,25 nachgedreht werden. Er wird am Zündkerzengewinde

aufgenommen.

Nicht mehr als 0,3 mm nachdrehen, das Verdichtungsverhältnis wird sonst zu hoch.

Die vier Stützecken müssen 0,1...0,15 mm zurückstehen, nicht mehr!

|

Bild 65

|

|

Fast ausnahmslos ist für undichte Zylinderdeckel das falsche Anziehen

derselben verantwortlich. Es muß immer 'über Kreuz' angezogen werden, d. h., in der

Reihenfolge 1-2-3-4. Zuerst nur leicht an ziehen, erst bei der zweiten Runde wird mit

etwa 5 kpm angezogen.

Der Verbrennungsraum hat in Serienausführung bei eingeschraubter Zündkerze einen

Kubikinhalt von

| ES 175/1 | ES 250/1 | ES 300 |

| 21,4 cm3 | 33 cm3 | 38 cm3 |

Zum Auslitern Kraftstoffgemisch verwenden - mit Meßglas einfüllen.

Zur Kontrolle eine Glasscheibe darüberlegen - an der mehr oder weniger großen

Luftblase ist ersichtlich, ob der Zylinderdeckel wirklich voll ist.

|

Bild 66

|

|

Nachdem das. Gehäuse abgekühlt ist, werden alle 15 Gehäuseschrauben

nochmals nachgezogen - die Mutter des Stehbolzens am Zylinderhals ebenfalls.

Die drei Bohrungen (Pfeile) wieder mit den Gummistopfen verschließen.

|

Bild 67

|

|