5.2. Zündunterbrecher überprüfen und einstellen

nächster Punkt ; Index

|

Der Nocken muß auf dem Nockenträger leichtgängig sein, darf aber nicht

mehr als 0,15 mm Radialspiel haben. Andernfalls hebt der Unterbrecher ungleichmäßig ab.

Schlechte Leistung und Zündaussetzer sind die Folge.

Nach dem Beseitigen der verbrauchten Schmiermittelreste (Benzin!) sind die Lagerbolzen

der Fliehgewichte, die Mitnehmer des Nockens sowie die Lagerstelle des Nockenträgers

leicht mit

Heißlagerfett 'Ceritol M 28 T 5' (oder T 3)

einzufetten.

(Für Auslandskunden: Ein Marken-Heißlagerfett mit einem Tropfpunkt von 145...155 °C

verwenden. Einsetzbar zwischen Temperaturen von -25 °C bis +95 °C.)

Beim Aufschieben des Nockens darauf achten, daß die eingeschlagene Markierung '0' des

Nockens mit der '0' des Nockenträgers übereinstimmt.

|

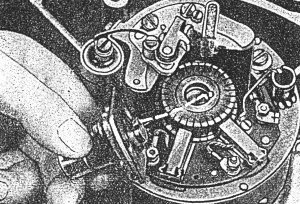

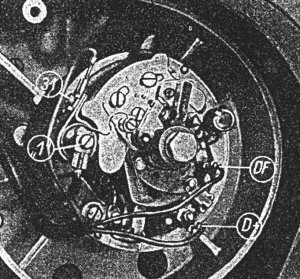

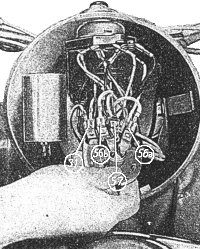

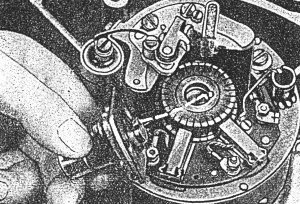

Bild 89

|

|

Kurbelwellenstumpf (Konus) abwischen, Keil einsetzen und Anker

aufschieben.

Polgehäuse aufsetzen und festziehen. Dabei auf Arretierstifte und Zentrierrand achten -

nicht gewaltsam verdrücken!

Der zylindrische Ansatz des Nockenträgers zentriert diesen im Anker. Für einwandfreien

Rundlauf muß die Bohrung schartenfrei und sauber sein.

Vorsicht - die Nase der Ankerbohrung muß unbeschädigt in die Nut des Nockenträgers

einrasten, sonst kommen Sie mit der Verstellmöglichkeit der Unterbrechergrundplatte

nicht aus.

Nockenträger und Anker mit der Schraube M 7 anziehen.

Die Unterlegscheibe - nicht der Federring - liegt am Nockenträger an.

Der Nocken muß sich leicht, entgegen (Federdruck!) der Drehrichtung des Motors,

verdrehen lassen.

|

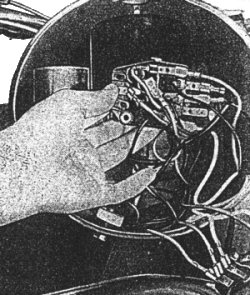

Bild 90

|

|

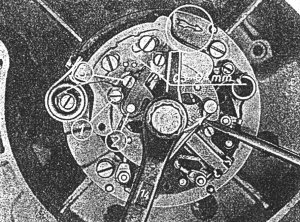

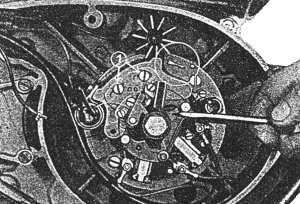

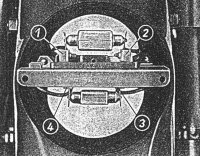

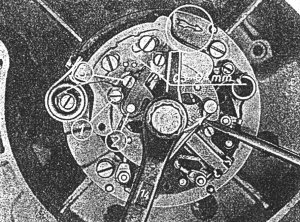

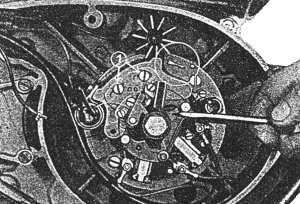

Die Zündeinstellung beginnt mit der Überprüfung der

Unterbrecherkontakte: Anschlußschraube (1) der Stromschiene vom Kondensator

lösen, Unterbrecherhammer abnehmen.

Kontaktflächen mit Schmirgelfeile säubern. Bei starkem Abbrand (tiefe Krater) neue

Teile einsetzen.

Die Kontakte müssen plan aufliegen; am Kontaktwinkel kann nachgerichtet werden.

Alte Schmiermittelreste am Lagerbolzen (2) entfernen. Einen Tropfen Hypoid-Öl

gleichmäßig auftragen, Unterbrecherhammer wieder aufsetzen.

Im Ausland: Druckfestes Getriebeöl mit einem Stockpunkt von -15 °C verwenden

(entspricht etwa SAE 90).

|

Bild 91

|

|

Außergewöhnlich starker Abbrand der Kontaktflächen deutet auf defekten

Kondensator (Anfangsstadium). Schlagen mehrere Lagen der Kondensatorwicklung

durch, läuft der Motor zwar im Leerlauf, setzt aber beim Beschleunigen aus

(Einstellversuche am Vergaser sind in diesem Fall natürlich erfolglos). Auf guten

Masseschluß achten!

Zum Einstellen des Kontaktabstandes von 0,3 bzw. 0,4 mm wird die Kurbelwelle verdreht,

bis die höchste Stelle des Nockens ('0') den Unterbrecherhammer abhebt. Die Prüflehre

muß beide Kontakte leicht streifen; darf also nicht klemmen oder klappern.

Verstellt wird nach dem Lockern der Klemmschraube (3), indem zwischen den Warzen an der

Unterbrechergrundplatte und den zwei Einschnitten am Kontaktwinkel ein Schraubenzieher

angesetzt wird.

Durch seitliches Verdrehen wird der gewünschte Abstand hergestellt. Klemmschraube gut

festziehen und Kontaktabstand nochmals kontrollieren.

| Kontaktabstand: | ES 175/1 | 0,4 mm |

| | ES 250/1 | 0,4 mm |

| | ES 300 | 0,4 mm |

Besonders sorgfältig messen, wenn der Zündzeitpunkt bereits eingestellt

ist und nur die Kontakte nachreguliert werden.

|

|

|

Denn:

mehr Kontaktabstand ergibt mehr Vorzündung (der Unterbrecher läuft schon am Fuße

des 'Nockenberges' auf).

Weniger Kontaktabstand (falsch eingestellt oder Verschleiß) ergibt weniger

Vorzündung. (Der Unterbrecher streift nur kurz die höchste Stelle des Nockens. In

der Zündspule kann sich kein kräftiges Spannungsfeld aufbauen = schwacher Zündfunken!

Der Motor 'patscht' durch den Vergaser!)

|

Bild 92

|

|

Der Zündzeitpunkt wird ausnahmslos nur bei voll ausgedrückten

Fliehgewichten eingestellt. Nur in dieser Stellung ist er über den ganzen

Drehzahlbereich unverändert wirksam. Die Fliehgewichte regeln nicht, sondern öffnen

bereits nach dem Antreten voll. Sie sind nur eine Rückschlagsicherung für das Starten.

Dem Bastler sei gesagt, daß eine drehzahlabhängige Zündverstellung (oder von Hand)

keine Mehrleistung bringt!

Zündeinstellehre H 8-1408-3 (Spezialwerkzeug) oder ähnliche Lehre mit genauer

Meßmöglichkeit (Meßuhr!) einschrauben.

Bei der ES 300 kann bei eingebautem Motor wegen des geringen Zwischenraumes nur die

Zündeinstellehre H 8-1408-3 verwendet werden.

|

Bild 93

|

|

Zündeinstellung nur mit der Prüflampe!

Eine Klemme der Lampe an Anschluß '1' am Kondensator (oder Stromschiene), zweite Klemme

an Masse.

Wird außerhalb des Fahrzeugs eingestellt, dann 6-V-Batterie mit Plus an '1', Minus an

Masse.

Kolben auf OT stellen, Schieber der Einstellehre auf '0'. Zündung einschalten.

Fliehgewichte bis zum Anschlag auseinanderdrücken und festhalten. Kurbelwelle entgegen

der Motordrehrichtung (Pfeil im Kreis) so weit drehen, bis an der Lehre der

vorgeschriebene Wert erreicht ist. In diesem Moment muß die Prüflampe aufleuchten. Wenn

nicht, dann die beiden Schrauben (1) lockern und die Unterbrechergrundplatte seitlich

verschieben.

Abschließend auf richtige Lage der Fliehgewichtfedern achten.

| Vorzündung: | ES 175/1 | 4,0 mm vor OT |

| | ES 250/1 | 3,3 mm vor OT |

| | ES 300 | 3,0 mm vor OT |

|

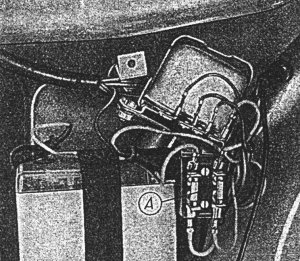

Bild 94

|

|