Index

Vorwort

Im hohen Norden Finnlands, unter der sengenden Sonne Afrikas,

also unter den gegensätzlichsten Betriebsbedingungen, rollen die

MZ-Motorräder zur Zufriedenheit ihrer Besitzer.

Damit die Fahrzeuge auch nach längerem Betrieb - und der damit

verbundenen Abnutzung - einsatzbereit und zuverlässig bleiben,

geben wir mit dieser Reparaturanleitung die erforderlichen Hinweise

für unsere MZ-Werkstätten im In- und Ausland.

Eine Instandsetzung ist Vertrauenssache in mehrfacher Hinsicht:

Von der zuverlässigen Arbeit des Monteurs hängt

die Sicherheit des Fahrers ab.

Das Erkennen des tatsächlichen Fehlers verhindert unnötigen

Materialeinsatz und verringert den Arbeitsaufwand.

Daraus resultieren 3 Vorteile:

- Keine Nacharbeit,

- kurze Ausfallzeit und

- niedrige Reparaturkosten!

Voraussetzung für eine fachgerechte Reparatur ist, immer

mit den von MZ empfohlenen SpezialWerkzeugen und Hilfsmitteln

zu arbeiten. Besonders die Benutzer von Selbstbedienungswerkstätten

und die Bastler möchten wir nachdrücklich auf diese Empfehlung

hinweisen, damit erheblicher Mehraufwand an Arbeitszeit und

von Materialkosten vermieden wird.

Unsere MZ-Vertragswerkstätten können die Spezialwerkzeuge vom

MZ-Ersatzteilvertrieb beziehen - für die Bastler besteht jedoch nur

die Möglichkeit des Selbstbauens mit Hilfe der im Abschnitt

8.2. gebrachten Skizzen.

Wir hoffen, den Mitarbeitern unserer Vertragswerkstätten im In-

und Ausland sowie den MZ-Freunden in der ganzen Welt mit diesem

Nachschlagewerk die erforderlichen Kenntnisse zu vermitteln

und wünschen viel Erfolg.

VEB MOTORRADWERK ZSCHOPAU

Betrieb des IFA-Kombinats Zweiradfahrzeuge

Abteilung Kundendienst

Inhaltsverzeichnis

| 1. | Technische Daten |

| 1.1. | Motor |

| 1.2. | Vergaser |

| 1.3. | Elektrische Anlage |

| 1.4. | Getriebe |

| 1.5. | Kraftübertragung |

| 1.6. | Fahrgestell |

| 1.7. | Massen |

| 1.8. | Füllmengen |

| 1.9. | Abmessungen, Meßwerte, Diagramme |

| 2. | Betriebsmittel |

| 2.1. | Kraftstoff |

| 2.2. | Zweitakt-Motorenöl zur Kraftstoff-Öl-Mischung |

| 2.3. | Ölfüllmenge im Getriebe |

| 2.4. | Schmiermittel für das Fahrgestell |

| 2.5. | Stoßdämpferöl - Teleskopgabel |

| 2.6. | Stoßdämpferöl - Federbeine |

| 2.7. | Schmiermittel für Unterbrecher |

| 2.8. | Bremsflüssigkeit |

| 3. | Demontage des Motors |

| 3.1. | Vorbereitungsarbeiten |

| 3.1.1. | Motorrad rechts |

| 3.1.2. | Vergaserabbau |

| 3.1.3. | Kupplungsseilzug aushängen bzw. wechseln |

| 3.2. | Motor zerlegen |

| 3.2.1. | Vorbereitungen |

| 3.2.2. | Abbau des Kupplungsdeckels |

| 3.2.3. | Kupplung und Primärtrieb ausbauen |

| 3.2.4. | Ausbau der Kickstarteranlage |

| 3.2.5. | Ausbau der Kupplungsbetätigung |

| 3.2.6. | Demontage und Montage der Kupplung |

| 3.2.7. | Abbau der Zylindergruppe |

| 3.2.8. | Motor-Lichtmaschinenseite demontieren |

| 3.2.9. | Trennen der beiden Gehäusehälften |

| 3.2.10. | Ausbau der Schaltung und des Getriebes |

| 3.2.11. | Herausdrücken der Kurbelwelle |

| 3.2.12. | Lagerausbau - Getriebelager |

| 3.2.13. | Abziehen der Lager 6306 von der Kurbelwelle |

| 3.3. | Reinigung aller Motorenteile |

| 3.4. | Verschleißuntersüchungen |

| 3.4.1. | Kupplung und Kupplungsbetätigung |

| 3.4.1.1. | Primärtrieb |

| 3.4.1.2. | Zwangsausspurung des Kickstarters |

| 3.4.2. | Zahnräder, Wellen und Schaltgabeln |

| 3.4.2.1. | Schaltwelle mit Schaltstück und Schaltanschlag |

| 3.4.3. | Kurbeltrieb |

| 3.4.3.1. | Zylinder und Kolben |

| 3.4.3.2. | Kontrollmessung von Kolben und Zylinder |

| 3.4.3.3. | Beseitigung eines leichten Kolbenklemmers |

| 3.4.3.4. | Kolbenringe |

| 3.4.3.5. | Zylinderdeckel |

| 3.4.3.6. | Kurbelwelle |

| 3.4.4. | Gehäuse und Dichtungen |

| 3.4.5. | Radialrillenlager für Kurbelwelle und Getriebe |

| 4. | Montage des Motors |

| 4.1. | Vorbereitungsarbeiten |

| 4.1.1. | Auswahl von Kolben und Zylinder |

| 4.1.2. | Regenerierung des Zylinders |

| 4.1.3. | Auswahl des Nadellagers für den Kolbenbolzen (Neuteile) |

| 4.1.4. | Lager und Dichtringe |

| 4.1.5. | Vormontage des Getriebesatzes |

| 4.1.5.1. | Komplettierung der Antriebswelle (A) |

| 4.1.5.2. | Komplettierung der Abtriebswelle (B) |

| 4.1.5.3. | Einsetzen der beiden Getriebewellen in den Montagebehälter 29-50.011 |

| 4.1.5.4. | Vormontage der linken Gehäusehälfte |

| 4.2. | Montage der Kurbelwelle, des Getriebes und der Fußschaltwelle |

| 4.3. | Vormontage der rechten Gehäusehälfte |

| 4.3.1. | Aufsetzen der rechten Gehäusehälfte |

| 4.4. | Montage von Kolben, Zylinder und Zylinderdeckel |

| 4.4.1. | Kolben und Zylinder |

| 4.4.2. | Zylinderdeckel und Verdichtungsverhältnis |

| 4.5. | Montage des Primärtriebes |

| 4.5.1. | Antriebsrad zum Getriebe (68 Zähne) |

| 4.5.2. | Kupplungsmitnehmer (siehe Bild 21) |

| 4.5.3. | Axialspiel des Kupplungsmitnehmers messen und einstellen |

| 4.6. | Aufbau der Kupplung |

| 4.7. | Kupplungsdeckel komplettieren und montieren |

| 4.7.1. | Kickstarteranlage montieren |

| 4.7.2. | Kupplungsbetätigung montieren (siehe Bild 21 und Bild 87) |

| 4.7.3. | Anbau des Kupplungsdeckels |

| 4.7.4. | Kupplungsprobeeinstellung |

| 4.7.5. | Kupplungsfeineinstellung |

| 4.8. | Antrieb für Drehzahlmesser |

| 4.9. | Ölverlauf zur Schmierung der Kurbelwellenhauptlager und Wellendichtringe |

| 4.10. | Schmierung des Getriebes |

| 4.11. | Montagefehler |

| 4.12. | Einbau des Motors in das Fahrgestell |

| 5. | Fahrgestell |

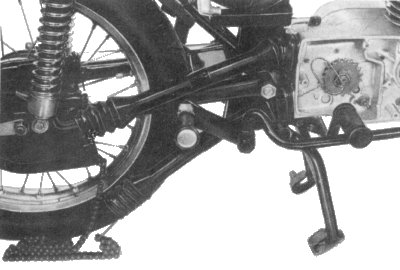

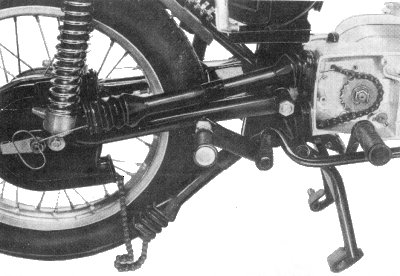

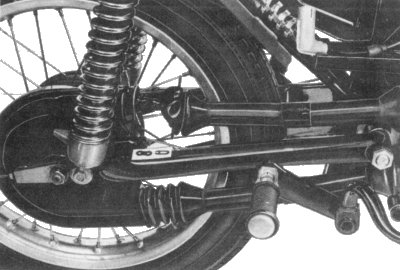

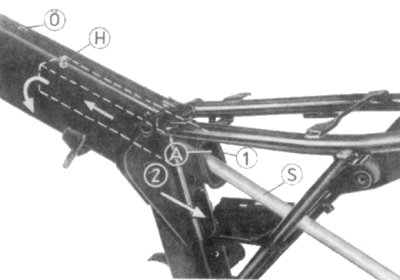

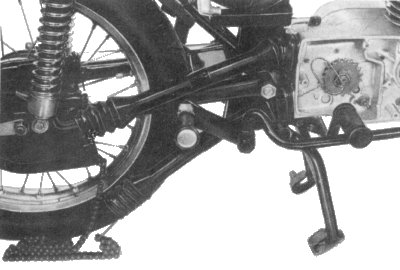

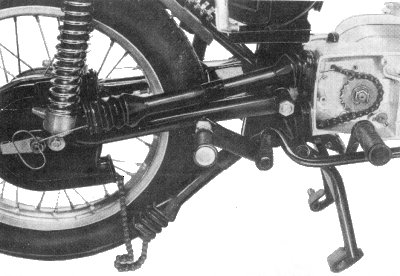

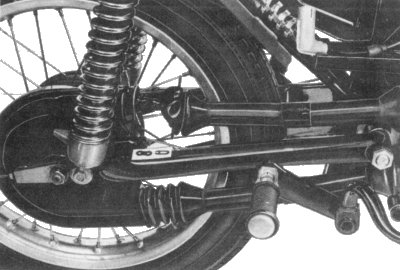

| 5.1. | Hinterradfederung und elastische Motorlagerung hinten |

| 5.1.1. | Lagerung der Hinterradschwinge |

| 5.1.2. | Auswechseln der Gummilagerung - Hinterradschwinge |

| 5.1.3. | Aus- und Einbau des Schwingenlagerbolzens |

| 5.1.4. | Montage der hinteren Schwinge einschließlich Motoraufhängung |

| 5.1.5. | Hintere Motoraufhängung (Bild 91) |

| 5.1.6. | Federbeininstandsetzung |

| 5.2. | Motoraufhängung am Zylinderdeckel |

| 5.3. | Teleskopgabel |

| 5.3.1. | Lenkungslager |

| 5.3.2. | Kriterien für die Demontage der Teleskopgabel |

| 5.3.3. | Ausbau und Einbau der kompletten Teleskopgabel |

| 5.3.4. | Aus- und Einbau der Teleskopholme (Gabelholme) |

| 5.3.5. | Demontage der ausgebauten Teleskopholme |

| 5.3.6. | Montage der ausgebauten Teleskopholme mit Verschleißuntersuchung |

| 5.3.7. | Funktionsprüfung der Teleskopgabel |

| 5.4. | Kraftstoffbehälter |

| 5.5. | Kraftstoffhahn |

| 5.6. | Hinterradantrieb und Hinterradnabe |

| 5.6.1. | Hinterradantrieb zerlegen |

| 5.6.2. | Tachometerantrieb |

| 5.7. | Radlager wechseln |

| 5.8. | Bremsen |

| 5.8.1. | Innenbackenbremse |

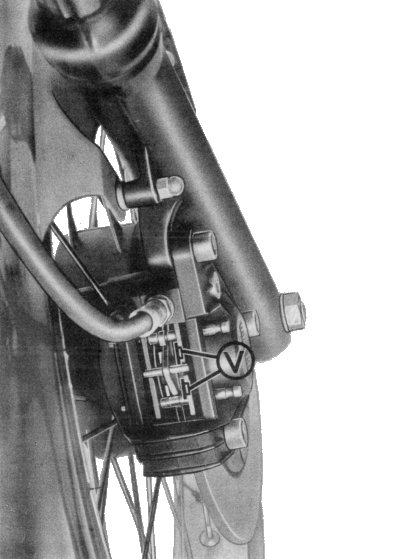

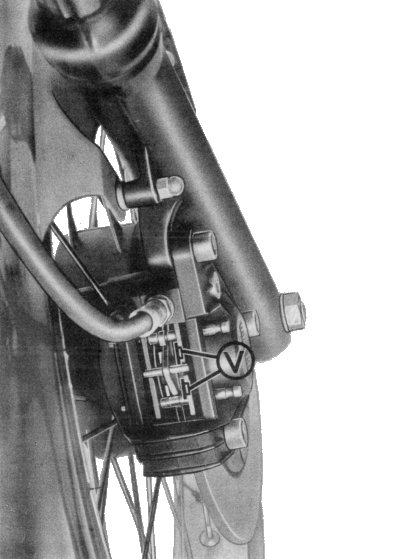

| 5.8.2. | Scheibenbremse für das Vorderrad |

| 5.9. | Sekundärkette |

| 5.10. | Auspuffanlage |

| 5.11. | Räder spuren, Vorderrad auswuchten |

| 5.12. | Seilzüge |

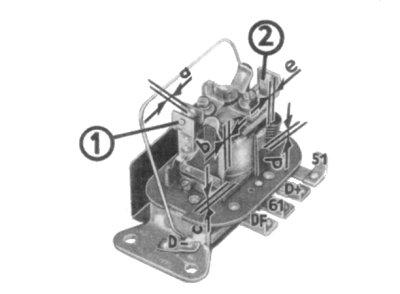

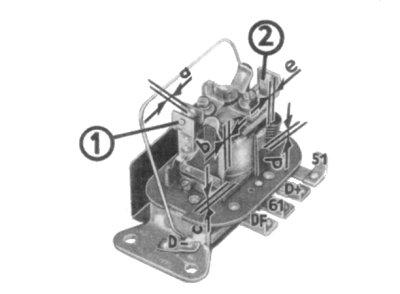

| 6. | Elektrische Anlage |

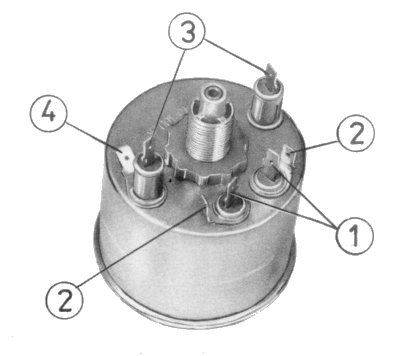

| 6.1. | Drehstromlichtmaschine (DLM) |

| 6.2. | Regler |

| 6.2.1. | Einbau |

| 6.2.2. | Wartung |

| 6.2.3. | Einstellung |

| 6.2.4. | Schäden und ihre Ursachen |

| 6.3. | Batterie |

| 6.4. | Zündung |

| 6.4.1. | Zündspule |

| 6.4.2. | Unterbrecher |

| 6.4.3. | Zündeinstellung |

| 6.4.4. | Zündkerze |

| 6.4.5. | Zündleitungsstecker (Kerzenstecker) |

| 6.4.6. | Störungen in der Zündanlage |

| 6.5. | Licht- und Signalanlage |

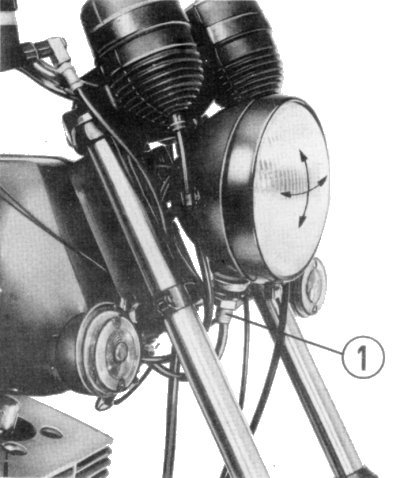

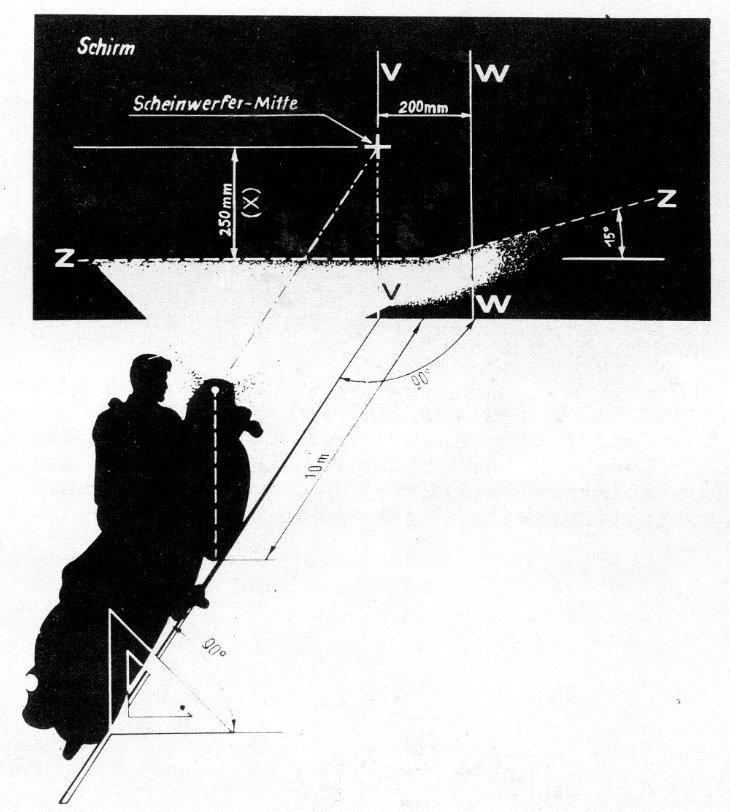

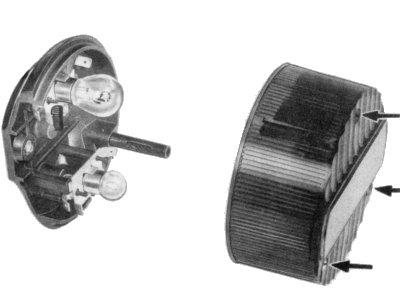

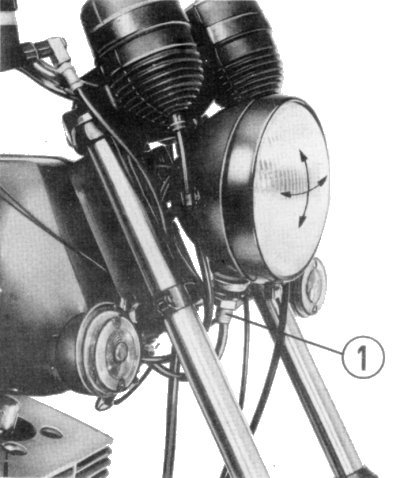

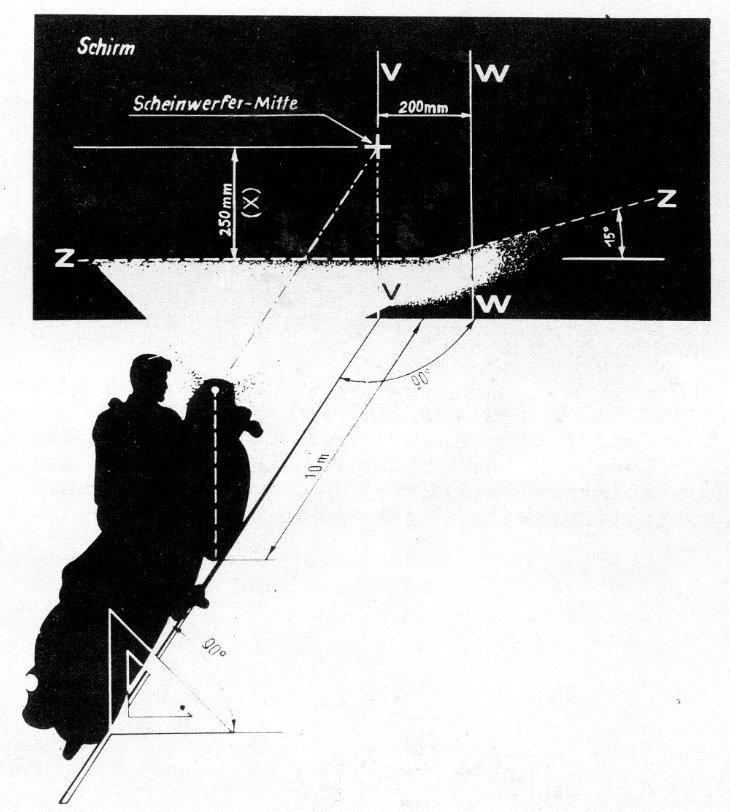

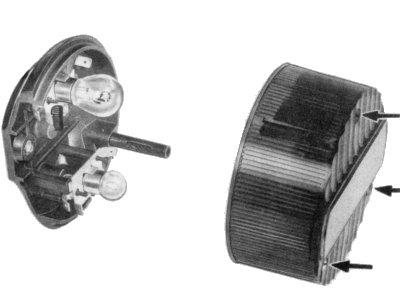

| 6.5.1. | Scheinwerfer |

| 6.5.2. | Brems-Schluß-Kennzeichen-Leuchte (BSKL) |

| 6.5.3. | Zündlichtschalter |

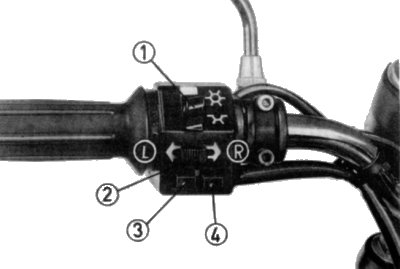

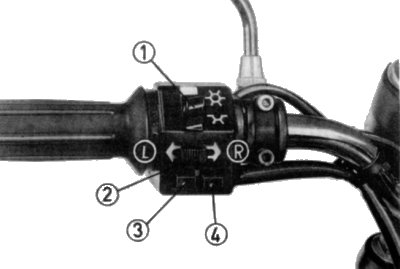

| 6.5.4. | Schalterkombination am Lenker |

| 6.5.5. | Bremslichtschalter |

| 6.5.6. | Blinkanlage |

| 6.5.7. | Signalhorn |

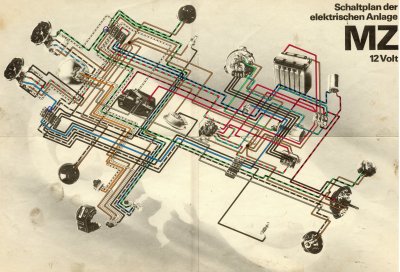

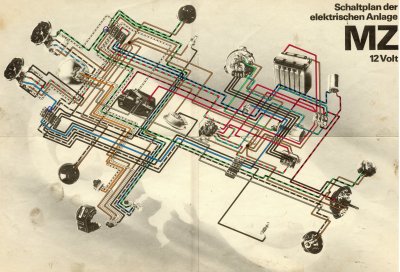

| 6.5.8. | Stromlaufplan und Schaltplan |

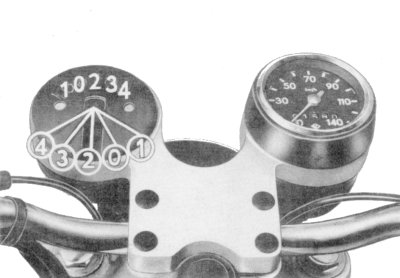

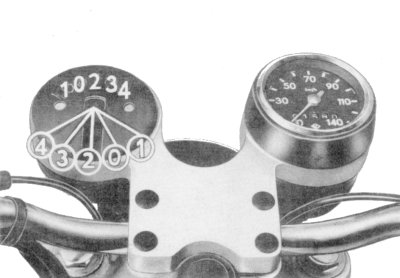

| 6.6. | Instrumente und Kontrolleuchten |

| 7. | Ansaugsystem |

| 7.1. | Beschreibung und Funktion der Anlage |

| 7.1.1. | Luftfilter |

| 7.1.2. | Ansauggeräuschdämpfer |

| 7.1.3. | Anschlußstück zum Vergaser |

| 7.1.4. | Vergaser |

| 7.1.5. | Ansaugstutzen |

| 7.2. | Fehlersuche |

| 7.2.1. | Abmagerung |

| 7.2.2. | Überfettung |

| 8. | Spezialwerkzeuge |

| 8.1. | Verzeichnis der Spezialwerkzeuge |

| 8.2. | Zeichnung für Spezialwerkzeuge |

| 9. | Anzugsmomente - Motor |

| 10. | Anzugsmomente - Fahrgestell |

|

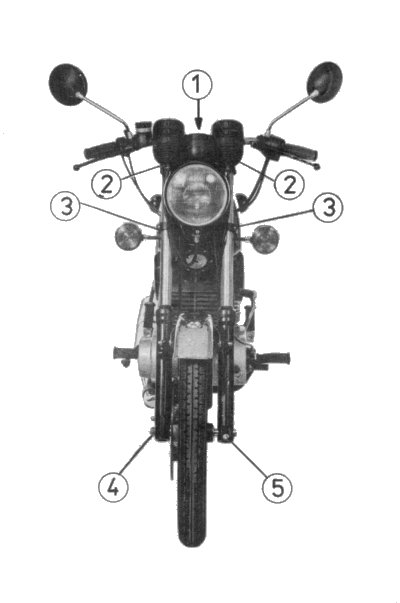

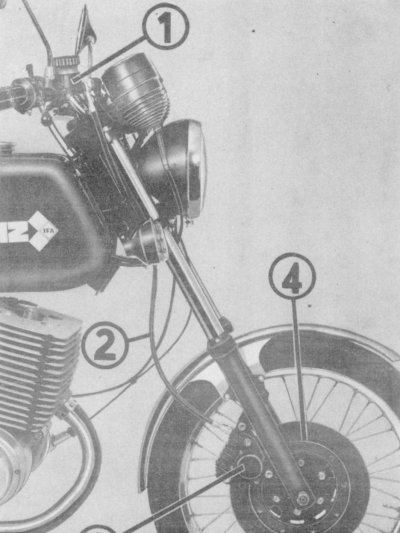

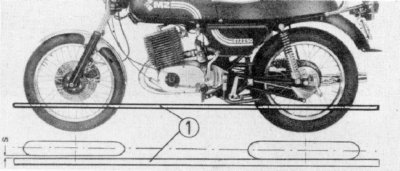

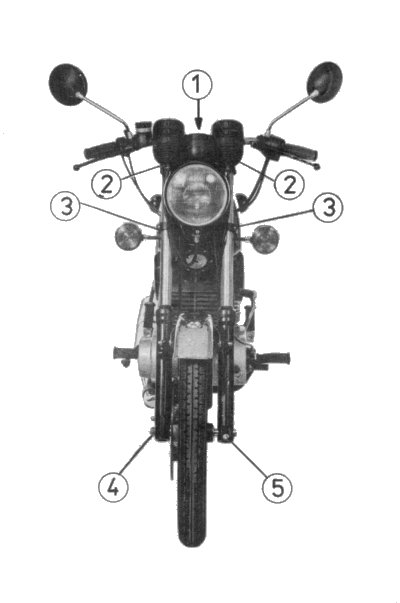

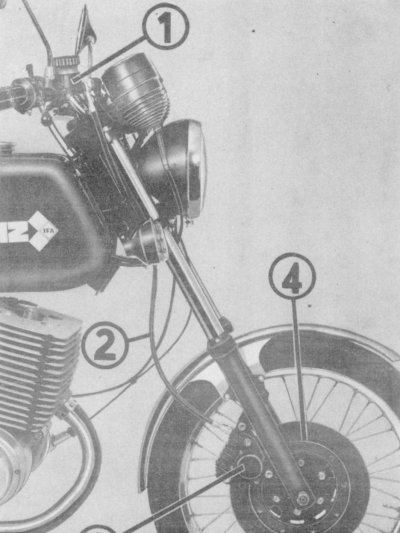

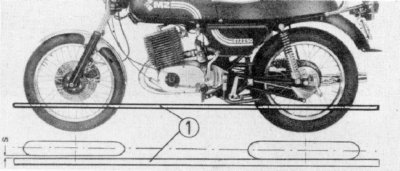

Bild 1. ETZ 250 mit Scheibenbremse

Bild 2. ETZ 250 mit Trommelbremse in Standardausführung

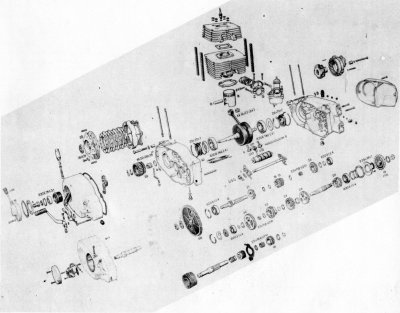

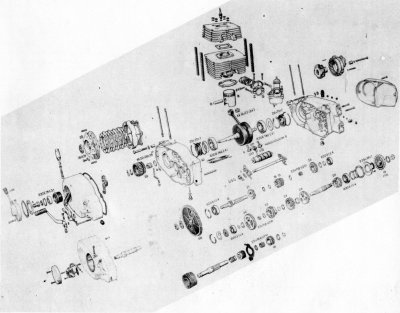

Bild 3. Explosivdarstellung Motor EM 250

1. Technische Daten

1.1. Motor

nächster Punkt ; Index

| Motortyp | EM 250 |

| Arbeitsweise | Zweitakt-Umkehrspülung |

| Kühlungsart | Luft (Fahrtwind) |

| Zylinderanzahl | 1 |

| Hub / Bohrung | 65 mm / 69 mm |

| Hubraum | 243 cm³ |

| Verdichtungsverhältnis | 10,5:1 |

| Verdichtungsraum des Zylinderdeckels (im montierten Zustand) | etwa 26 cm³ |

| Max. Leistung bei etwa 5500 U/min | 15,5 Kw (21 PS) |

| Max. Drehmoment bei etwa 5200 U/min | 27,4 Nm (2,8 kpm) |

| Schmierung | Mischungsschmierung 50:1 (oder für ausgewählte Exportländer mittels Öldosierpumpe) |

| Pleuellager | Käfiggeführtes Nadellager für Hubzapfen und Kolbenbolzen |

| Kurbelwellenhauptlager | 2 Lager 6306 C4f

1 Lager 6302 C4f |

| Schmierung der Hauptlager | Mischungsschmierung |

| Steuerwinkel |

| Ansaugen | 155° Kurbelwinkel |

| Überströmen | 123° Kurbelwinkel |

| Auspuff | 180° Kurbelwinkel |

|

1.2. Vergaser

nächster Punkt ; Index

| Vergaser | BVF 30 N 2-5 |

| Durchlaß | 30 mm |

| Hauptdüse | 130 |

| Nadeldüse | 70 (mit Querbohrung) |

| Teillastnadel | C6 mit 5 Kerben |

| Nadelstellung von oben | 3...41)

(4 für die Einfahrzeit) |

| Startdüse | 90 |

| Leerlaufdüse | 45 |

| Schwimmerventil | 20 |

| Leerlaufluftschraube | etwa 1 Umdrehung offen |

| Drosselschieber-Schieberausschnitt | 6 mm |

|

1.3. Elektrische Anlage

nächster Punkt ; Index

| Zündung | Batteriezündung |

| Zündzeitpunkt | 3,0-0,5 mm vor OT = 22°15'-2° Kurbelwinkel |

| Unterbrecherkontaktabstand | 0,3+0,1 mm |

| Zündkerze | M 14-260 |

| Elektrodenabstand | 0,6 mm |

| Lichtmaschine | 12 V, 210 W, Drehstrom |

| Gleichrichter | Siliziumhalbleiter in 3-Phasen-Brückenschaltung |

| Regler | Einsystem-Regler, temperaturkompensiert, plusregelnd |

| Batterie | 12 V, 9 Ah |

| Zündspule | 12 V Kleinzündspule |

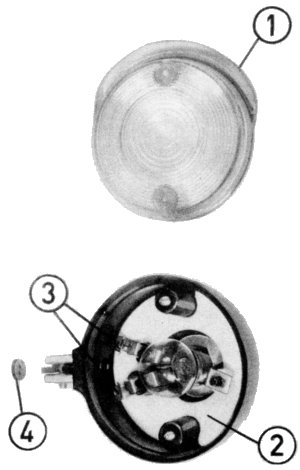

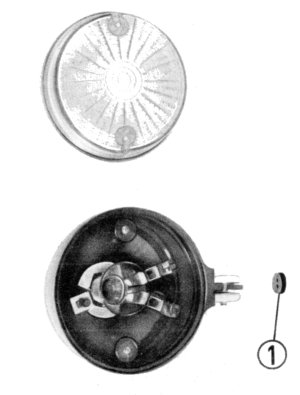

| Scheinwerfer | Lichtaustritt 170 mm Durchmesser, asymmetrisches Abblendlicht |

| Brems-Schluß-Kennzeichenleuchte | Lichtaustritt 120 mm Durchmesser |

| Signalhorn | unter Kraftstoffbehälter |

| Fahrtrichtungsanzeige | 4-Leuchten-Blinkanlage |

| Schalter |

| Zündlichtschalter | im Instrumentenhalter |

| Schalterkombination am Lenker | Abblendschalter

Fahrtrichtungsanzeige

Signalhorn

Lichthupe |

| Bremslichtschalter | in Hinterradnabe und Vorderradnabe oder Hauptbremszylinder |

| Glühlampen |

| Scheinwerfer | 12 V, 45/40 W (Bilux) TGL 11413 |

| Standlicht | 12 V, 4 W Sockel BA 9s TGL 10833 |

| Bremslicht | 12 V, 21 W Sockel BA 15s TGL 10833 |

| Fahrtrichtungsanzeige | 12 V, 21 W Sockel BA 15s TGL 10833 |

| Rücklicht | 12 V, 5 W Sockel BA 15s TGL 10833 |

| Ladekontrolle | 12 V, 2 W Sockel BA 7s TGL 10833 |

| Leerganganzeige | 12 V, 2 W Sockel BA 7s TGL 10833 |

| Fernlichtkontrolle | 12 V, 2 W Sockel BA 7s TGL 10833 |

| Kontrolle der Fahrtrichtungsanzeige | 12 V, 2 W Sockel BA 7s TGL 10833 |

| Tachometerbeleuchtung | 12 V, 2 W Sockel BA 7s TGL 10833 |

| Sicherungen |

| Hauptsicherung (2 Stück) | Schmelzeinsatz 16 A |

| Fahrtrichtungsanzeige | Schmelzeinsatz 4 A |

| Lichtmaschine (Leitung DP) | Feinsicherung 2 A |

|

1.4. Getriebe

nächster Punkt ; Index

| Kupplung | auf dem linken Kurbelwellenstumpf - im Ölbad (5 Reibscheiben mit Korkanteilen) |

| Schaltung | Fußschaltung |

| Anzahl der Gänge | 5 |

| Getriebeabstufung |

| 1. Gang | 3,0 : 1 | = | 12 : 36 |

| 2. Gang | 1,865 : 1 | = | 15 : 28 |

| 3. Gang | 1,333 : 1 | = | 18 : 24 |

| 4. Gang | 1,048 : 1 | = | 21 : 22 |

| 5. Gang | 0,87 : 1 | = | 23 : 20 |

|

1.5. Kraftübertragung

nächster Punkt ; Index

| Übersetzung |

| Motor - Getriebe | 2,43 : 1 |

| durch schrägverzahnte Stirnräder | 28 : 68 Zähne |

| Übersetzung |

| Getriebe - Hinterrad | 19 : 48 Zähne = 1 : 2,53 (Solobetrieb)

15 : 48 Zähne = 1 : 3,2 (Seitenwagenbetrieb) |

| durch Rollenkette | 0,8 B-1-130 TGL 11796

(12,7mm x 7,75mm x 8,51mm, 130 Rollen)

für Solobetrieb

0,8 B-1-128 TGL 11796

(12,7mm x 7,75mm x 8,51mm, 128 Rollen)

für Seitenwagenbetrieb |

| Gesamtübersetzung |

| 1. Gang | 18,406 : 1 |

| 2. Gang | 11,453 : 1 |

| 3. Gang | 8,181 : 1 |

| 4. Gang | 6,428 : 1 |

| 5. Gang | 5,335 : 1 |

|

1.6. Fahrgestell

nächster Punkt ; Index

| Rahmen | Zentralrohrrahmen (geschweißtes Rechteck-Profil) |

| Motoraufhängung (elastisch) | am Zylinderdeckel und am Gehäuse hinten |

| Lenkungswinkel | 63 Grad |

| Nachlauf | 95 mm |

| Art der Federung |

| vorn | Teleskopgabel mit ölhydraulischer Dämpfung

Federweg 185 mm |

| hinten | Federbeine mit ölhydraulischer Dämpfung

Federvorspannung verstellbar, Federweg 105 mm |

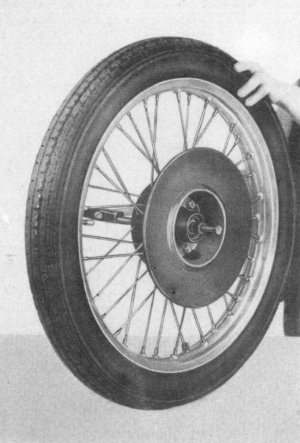

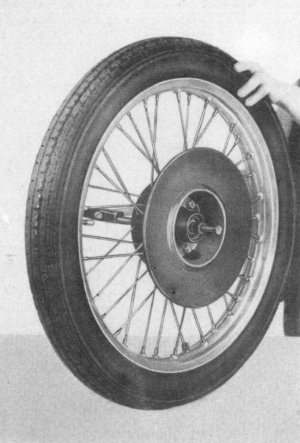

| Räder | Drahtspeichenräder mit ungekröpften Speichen |

| Felgengröße |

| vorn | 1,60 x 18 |

| hinten | 2,15B x 18 |

| Bereifung |

| vorn | 2,75 - 18 |

| hinten | 3,50 - 18 |

| Reifenluftdruck |

| Solo: vorn | 150 kPa (1,5 kp/cm²) |

| hinten | 190 kPa (1,9 kp/cm²) |

| Mit zulässiger Gesamtmasse: |

| vorn | 170 kPa (1,7 kp/cm²) |

| hinten | 250 kPa (2,5 kp/cm²) |

| Bremsen |

| vorn | Trommelbremse, Durchmesser 160 mm, Belagbreite 30 mm, Betätigung mit Seilzug

oder hydraulische Ein-Scheiben-Festsattel-Bremse, Bremsscheibendurchmesser 280 mm |

| hinten | Trommelbremse, Durchmesser 160 mm, Belagbreite 30 mm, Betätigung mit Gestänge |

|

1.7. Massen

nächster Punkt ; Index

| Leermasse (mit Kraftstoff und Werkzeug) | 151 kg (Ausführung mit Trommelbremse vorn)

153 kg (Ausführung mit Scheibenbremse vorn) |

| zulässige Gesamtmasse | 330 kg |

|

1.8. Füllmengen

nächster Punkt ; Index

| Getriebe | 1000 cm³ Getriebeöl SAE 80 |

| Kraftstoffbehälter | 17 l Kraftstoff-Öl-Mischung, davon 1,5 l Reserve |

| Ölbehälter für Öldosieranlage | 1,3 l |

| Teleskopgabel | je Holm 230 cm³ Dämpfungsflüssigkeit |

|

Bild 4. Vollastkennlinien des Motors EM 250

Bild 5. Drehzahl-Gang-Diagramm ETZ 250 - Solo

Bild 5a. Drehzahl-Gang-Diagramm ETZ 250 - Seitenwagenausführung

2. Betriebsmittel

2.1. Kraftstoff

nächster Punkt ; Index

Entsprechend der konstruktiven Auslegung des Motors

ist ein Vergaserkraftstoff mit einer Oktanzahl ROZ von mindestens

88 zu verwenden (in der DDR Kurzbezeichnung "VK 88").

Außerhalb der DDR wird ein Kraftstoff mit ähnlicher Oktanzahl

empfohlen.

|

2.2. Zweitakt-Motorenöl zur Kraftstoff-Öl-Mischung

nächster Punkt ; Index

Das Motorenöl für Zweitaktmotoren wird in einem

Verhältnis von 1 : 50

dem Kraftstoff beigemischt (z.B. 0,2 Liter Zweitakt-Motorenöl

auf 10 l Kraftstoff).

Das Mischungsverhältnis 1 : 50 gilt auch während

der Einfahrzeit.

Beide Pleuellager, die Zylinderlaufbahn, der Kolben

und die Kurbelwellenhauptlager 6306 werden durch diese

einfache und betriebssichere Mischungsschmierung mit

Öl versorgt. Unsere jahrelangen Erprobungen veranlassen

uns, die Verwendung von

Zweitaktmotorenöl MZ 22

innerhalb der DDR vorzuschreiben. Dieses legierte

Zweitaktöl erfüllt folgende technische Forderungen:

| Viskosität bei 50 °C | 20 ... 25 cSt |

| Stockpunkt höchstens | -30 °C |

Es enthält Zusätze (Additives), die hohe Temperatur-

und Druckbeständigkeit bewirken. Geringe Neigung zur Ölkohlebildung;

verhindert bzw. löst den Ölkohleansatz. Verschleißmindernde und

korrosionsschützende Eigenschaften. Enthält Bleiausträger, welche

die Brückenbildung an Zündkerzen verhindern.

Für die außerhalb der DDR laufenden MZ-Motorräder empfehlen

wir, ebenfalls nur Zweitakt-Motorenöle zu verwenden, die diese

Eigenschaften besitzen (z.B. Shell 2 T, Castrol 2 T, Aral 2 T,

Mixol "S", LT-2T usw.).

|

2.3. Ölfüllmenge im Getriebe

nächster Punkt ; Index

Für das Getriebe und den Primärantrieb sind 900 cm³

Getriebeöl "GL 60" erforderlich.

Hierbei handelt es sich um ein legiertes Getriebeöl,

das zur Schmierung von Schalt- und Achsgetrieben geeignet

ist. Es ist ein alterungsbeständiges Schmierölraffinat

mit Zusätzen zur Erhöhung des Druckaufnahmevermögens

und zur Verschleißminderung.

Es hat ein günstiges Kälteverhalten und erfüllt unter

anderem folgende technische Forderungen:

| Viskosität bei 50 °C | 53 ... 68 cSt (entspricht etwa 8 °E) |

| Stockpunkt höchstens | -25 °C |

| Flammpunkt | 180 °C |

| Wassergehalt | 0,1 % |

Außerhalb der DDR ist Motorenöl SAE 30...40

oder Getriebeöl SAE 80 mit gleichen Eigenschaften zu

verwenden.

|

2.4. Schmiermittel für das Fahrgestell

nächster Punkt ; Index

Mit Wälzlagerfett "Ceritol +k2" oder

"Ceritol +k3" werden folgende Schmierstellen des

Fahrgestells geschmiert:

Lenkungslager, Radlager, Lager für Hinterradantrieb,

Sekundärkette, Bremsnocken- und Bremsbackenlagerung,

Fußbremswelle und Tachometerantrieb (die beiden letzteren

nur bei Montage bzw. Instandsetzung).

Dieses Wälzlagerfett hat einen Tropfpunkt von etwa

130...150 °C, ist einsetzbar von -20...+100 °C und

wasserbeständig bei +50 °C.

Außerhalb der DDR ist ein Wälzlagerfett mit

ähnlichen Kennwerten zu verwenden.

|

2.6. Stoßdämpferöl - Federbeine

nächster Punkt ; Index

Es wird nur Stoßdämpferöl ohne Zusätze

mit oben bezeichneter Viskosität verwendet. Die Dämpfungswerte

der Teleskopgabel und der Federbeine sind auf diese Viskosität

abgestimmt. Bei der Verwendung von Stoßdämpferöl anderer

Viskosität verschlechtern sich die Federung und die

Fahreigenschaften.

|

2.8. Bremsflüssigkeit

nächster Punkt ; Index

Für die Scheibenbremse ist Bremsflüssigkeit

"Karipol grün" bzw. im Ausland eine Bremsflüssigkeit

SAE 70 R3 oder SAE J 1703 (für Scheibenbremsen) zu verwenden.

|

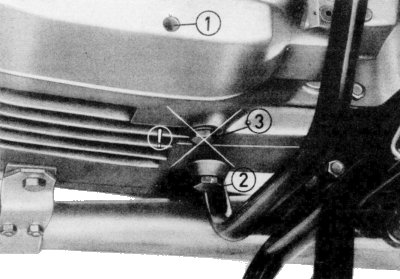

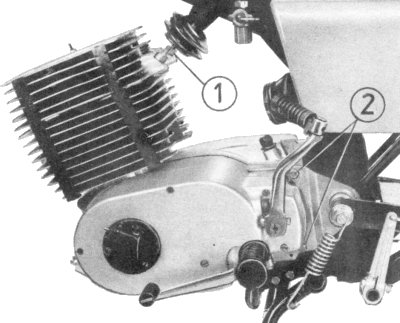

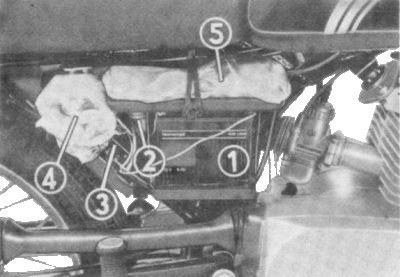

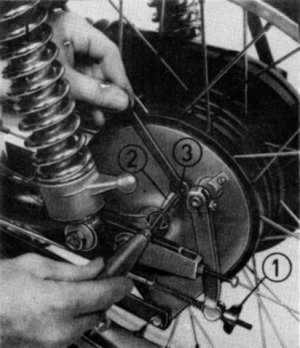

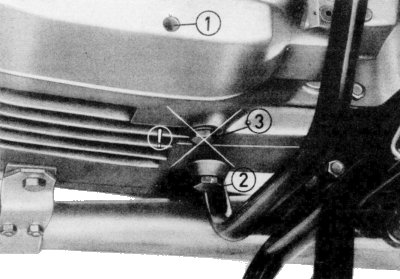

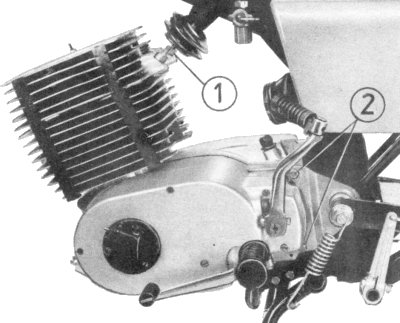

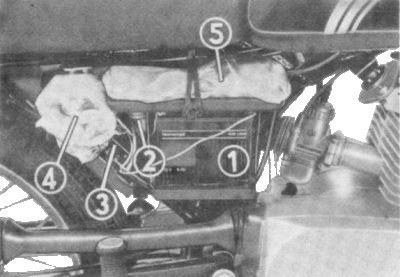

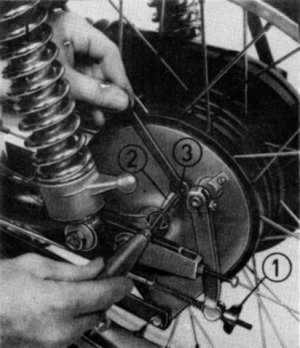

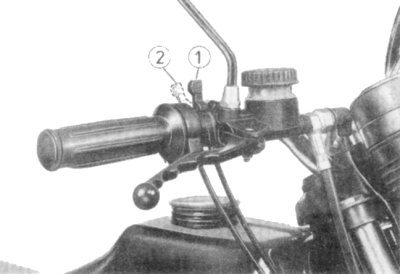

3.1. Vorbereitungsarbeiten

nächster Punkt ; Index

Zweckmäßig ist es, vor Beginn der Arbeiten die

Batterie abzuklemmen und auszubauen. Sie kann während der

Montagearbeiten gepflegt werden. Wird das Motorrad in der

Werkstatt abgestellt, sind die beiden Sicherungen vom

Sicherungssockel unter der rechten Verkleidung zu

entfernen.

Während der nachfolgenden Arbeiten kann das Öl aus dem

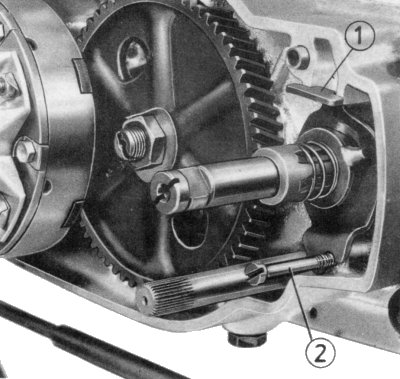

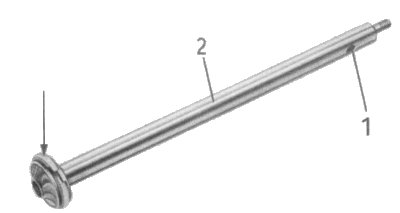

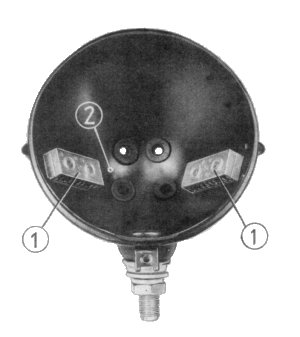

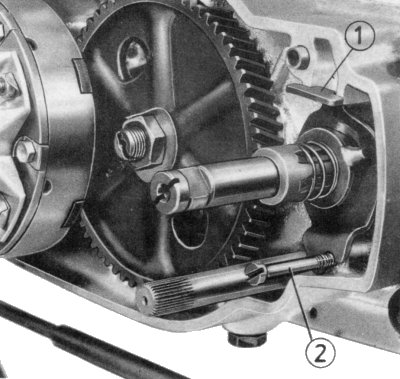

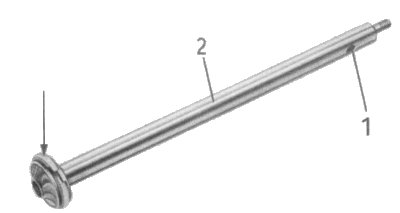

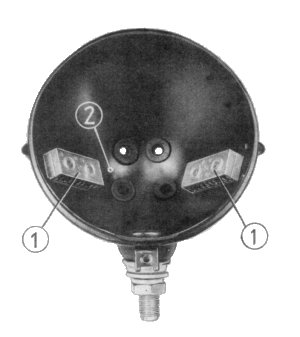

Getrieberaum ablaufen (Öffnen der Ölablaßschraube (2)

und Herausschrauben der unteren Befestigungsachraube

(1) des Kupplungsdeckels).

Achtung: Die Schaltarretierschraube (3) dient

nicht zum Ölablassen!

|

Bild 6. Ablassen des Schmiermittels von Getriebe- und Kupplungsraum

3.1.1. Motorrad rechts

nächster Punkt ; Index

Auf der rechten Seite des Motorrades beginnen

die Arbeiten mit dem Abbau der Auspuffanlage:

- Überwurfmutter am Zylinder mit Hakenschlüssel,

- Auspuffklemmschelle vorn am Motor (SW 13),

- Haltestrebe am Schalldämpfer hinten (SW 13) und

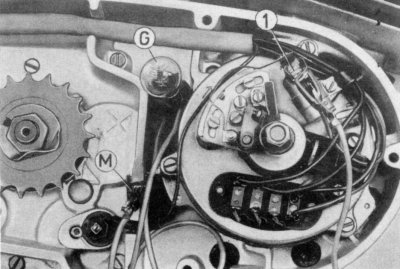

- Lichtmaschinendeckel entfernen (Innensechskant SW 5).

|

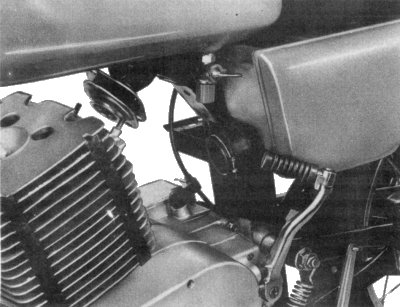

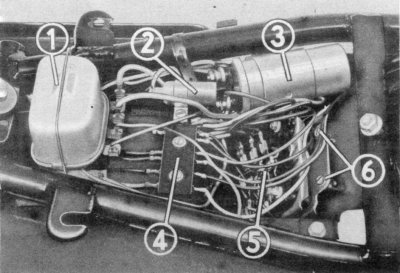

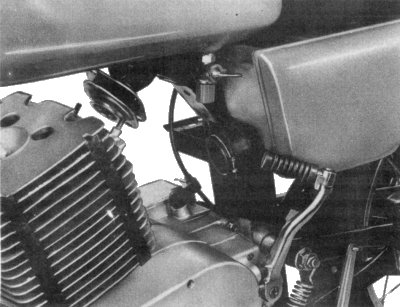

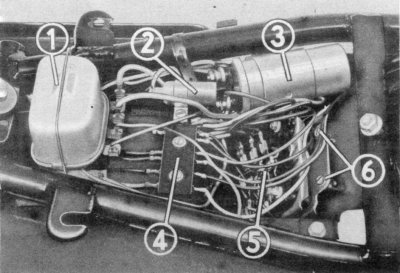

Bild 7. Motorrad rechts

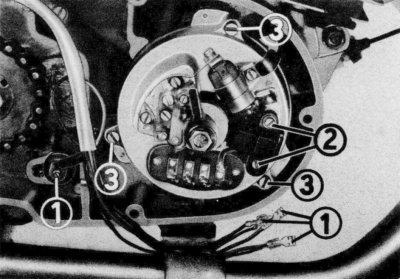

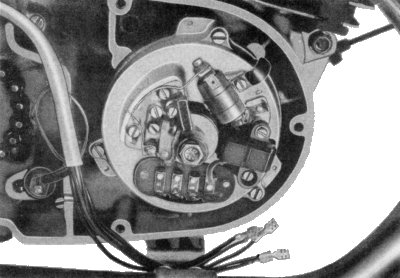

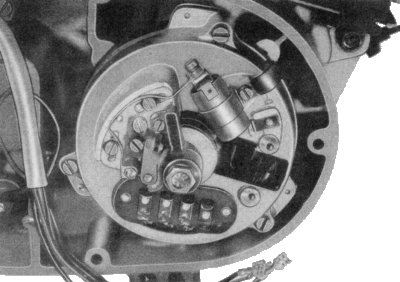

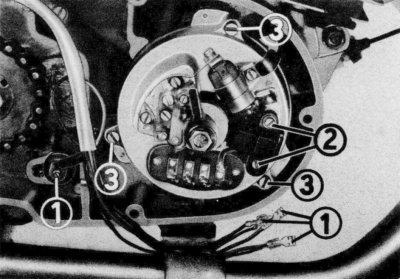

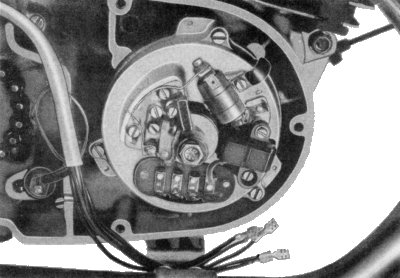

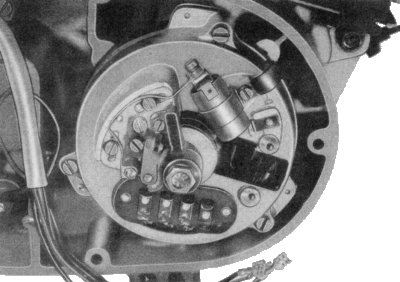

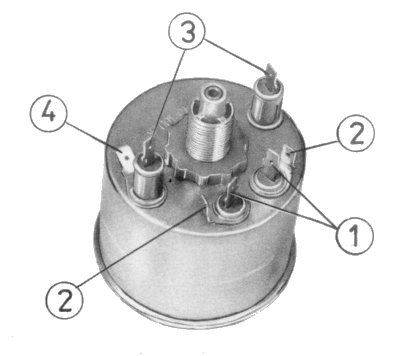

Nachdem die Kabel (1) abgezogen wurden, den

Bürstenhalter (2) abschrauben. Der Stator kann nach dem

Lösen der Befestigungsschrauben (3) abgenommen werden.

Ein Ringschlüssel (SW 13) dient zum Lösen der Befestigungsschraube

des Nockens der Lichtmaschine. Drehrichtung des Schlüssels

entgegen der Laufrichtung des Motors. Der Nocken läßt sich

danach durch leichtes Rütteln an der Befestigungsschraube

(Gewinde M7) abziehen.

|

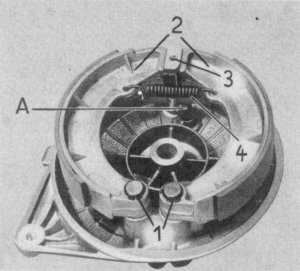

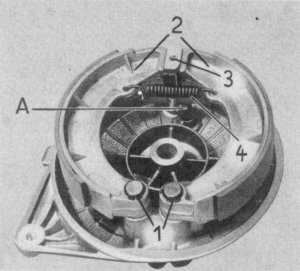

Bild 8. Ausbau des Stators der Lichtmaschine

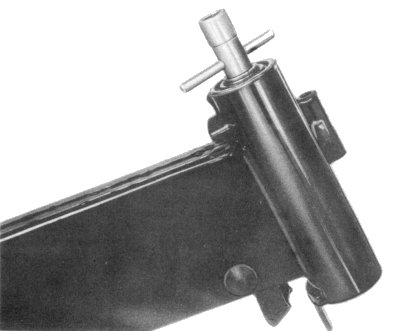

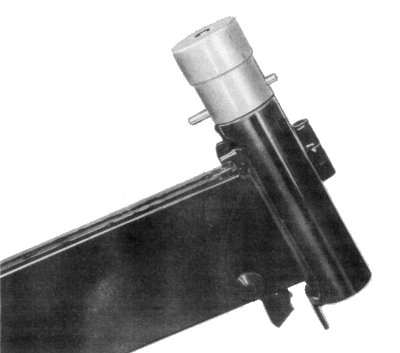

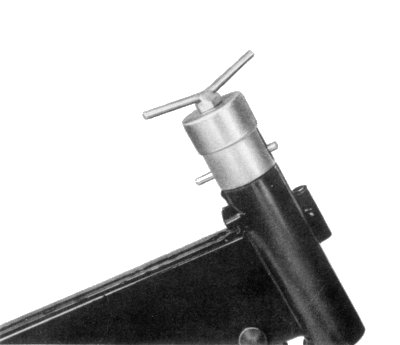

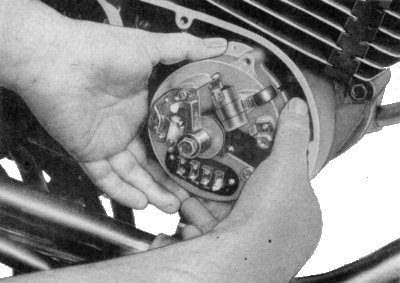

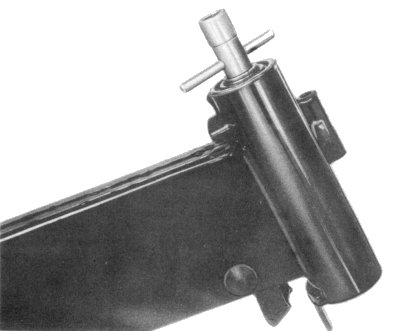

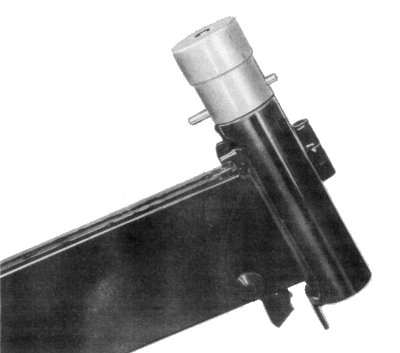

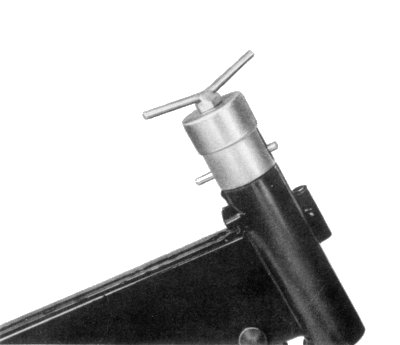

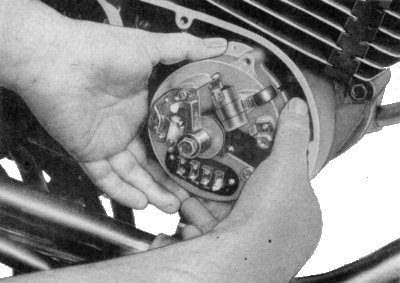

Die Abdrückschraube 02-MW 39-4 (1) löst

den Rotor vom Konus der Kurbelwelle (Prellschlag mit

der Hand auf den Knebel in Drehrichtung des Motors).

Für den Bastler genügt eine Sechskantschraube M 10x100 mm.

|

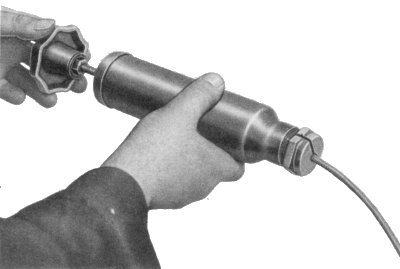

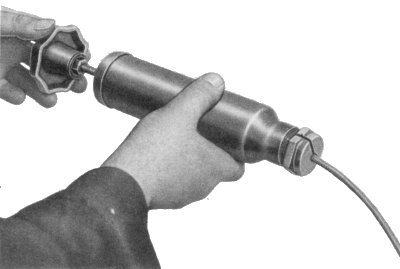

Bild 9. Rotor der Lichtmaschine abdrücken

Den Verschluß der Sekundärkette mit Flach- oder

Kombinationszange vorn am Kettentad der Abtriebswelle öffnen.

Danach die Kettenschutzschläuche mit der Kette nach hinten

vom Motor abziehen.

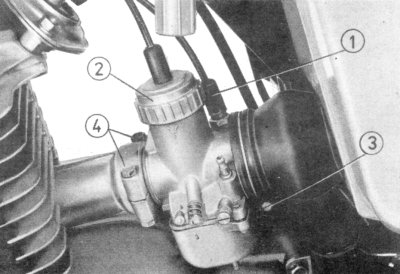

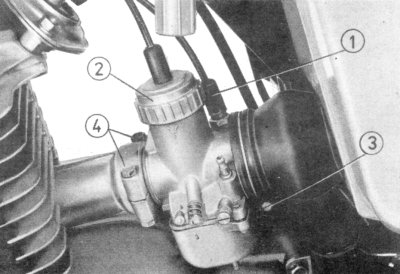

3.1.2. Vergaserabbau

nächster Punkt ; Index

Der Vergaser wird erst abgebaut, nachdem der

Kraftstoffhahn geschlossen und der Kraftstoffschlauch abgezogen

wurden.

Reihenfolge des Vergaserabbaues:

- Gummischutzkappe hochziehen und darunterliegende

Startvergaserbetätigung (SW 14) herausschrauben

- Vergasergehäusekappe abschrauben und mit Kolbenschieber

herausziehen

- Klemmverbindung Vergaser-Ansaugrohr lösen (Schraubendreher)

- Zwei Muttern (SW 10) der Ansaugstutzenbefestigung lösen

|

Bild 10. Vergaserabbau

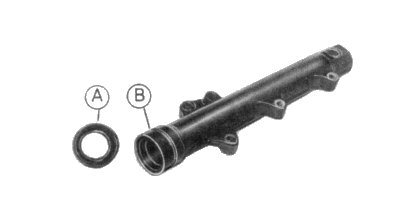

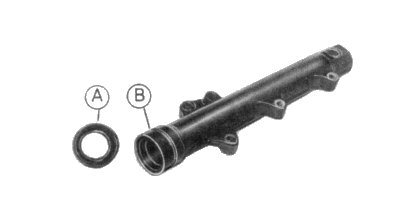

Den Vergaser mit dem Ansaugstutzen von den

Stiftschrauben am Zylinder abziehen, nach links herausschwenken

und aus dem Ansaugrohr (Gummi) herausziehen.

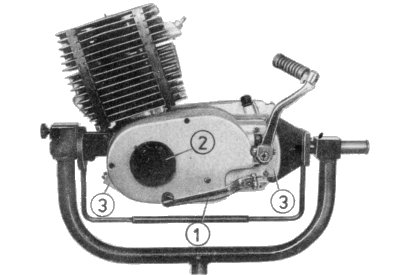

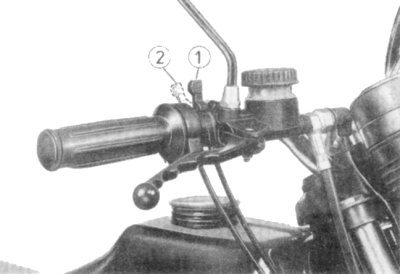

3.1.3. Kupplungsseilzug aushängen bzw. wechseln

nächster Punkt ; Index

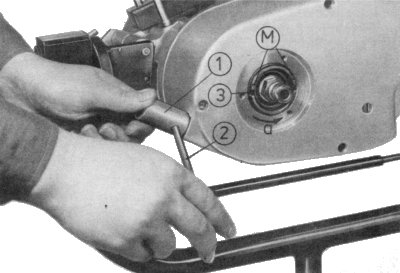

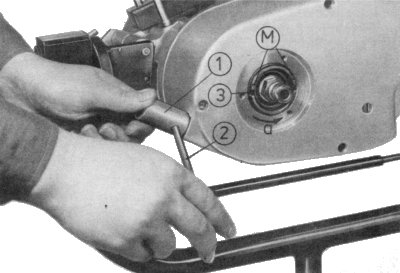

Schutzkappe (Gummi) vom Gehäuse zur Seilzugaufnahme

(2) abheben, am Bowdenzug hochschieben und Stecknippel (1)

herausnehmen.

Gehäuse für Seilzugaufnähme (2) vom Kupplungsdeckel abschrauben

(SW 19) und am Seilzug etwa 5 cm hochschieben, erst jetzt kann

das Nippel (4) des Bowdenzuges aus der Zugspindel ausgehangen

werden.

Bei der Ausführung "de Luxe" ist vor dem Motorausbau

noch die Antriebswelle für Drehzahlmesser abzuschrauben.

|

Bild 11. Kupplungsseilzug

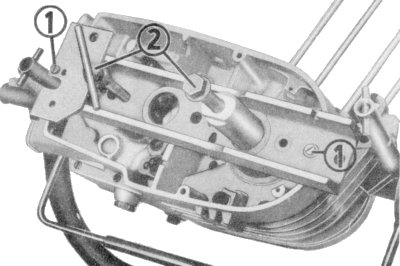

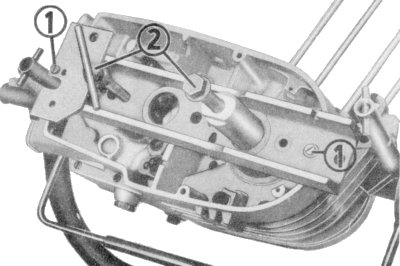

Bild 12. Motorausbau oder Wechseln des Zylinders

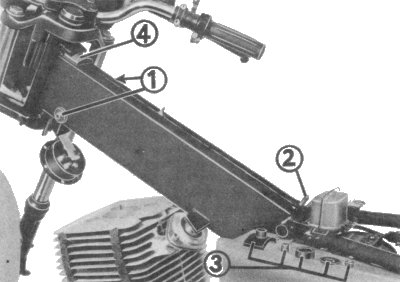

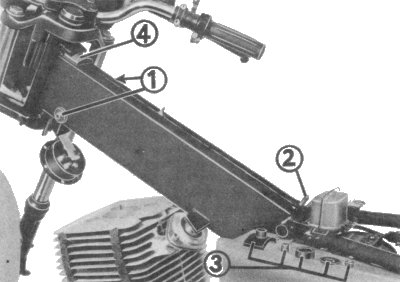

Motorausbau:

- Zwei Muttern (SW 13) (1) mit Wellscheiben von

den Stehbolzen des Zylinderdeckels entfernen.

Dabei den Motor unten abstützen;

- Zwei Befestigungsschrauben (2) des Motors an

den Motorschuhen hinten herausschrauben

(SW 13);

- Den nach unten abgekippten Motor nach vorn

herausziehen.

Zylinderwechsel:

Der Zylinderdeckel, der Zylinder und die elastische

Motoraufhängung können ebenfalls in der im Bild

12 gezeigten Montagestellung gewechselt

werden.

Für den Zylinderwechsel ist das elektrische Signalhorn

(1) und der Kraftstofftank zu entfernen. Zum Wechsel des

Kraftstofftanks siehe Abschnitt 5.4.

|

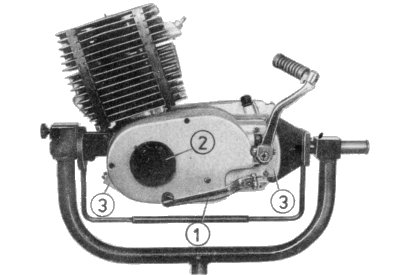

3.2. Motor zerlegen

3.2.1. Vorbereitungen

nächster Punkt ; Index

Die äußerliche Reinigung des ausgebauten Motors

halten wir für selbstverständlich, ehe er endgültig zerlegt

wird. Ebenso selbstverständlich ist es, daß alle Teile so

abgelegt oder untergebracht werden, daß nichts verloren

geht oder Schaden erleidet.

Bevor der Motor in die Motoren-Montagevorrichtung eingehangen

wird, werden die Klemmschraube (SW 13) vorn und die darunter

liegende Paßhülse mit Schlagdorn 11 MW 3-4 entfernt.

|

3.2.2. Abbau des Kupplungsdeckels

nächster Punkt ; Index

Fußschalthebel (1) nach dem Lockern der Klemmschraube

mit Mutter (SW 10) abnehmen. Die Kickstarterkurbel verbleibt am

Motor und wird komplett mit dem Kupplungsdeckel abgezogen.

Das Gehäuse für Drehzahlmesserantrieb (2) abnehmen. Danach

die darunterliegende Stellplatte und das Antriebsrad für

Drehzahlmesser (SW 22) demontieren.

Nach dem Entfernen der 5 Befestigungsschrauben des Kupplungsdeckels

an den Punkten (3) durch abwechselndes Klopfen mit Plast- oder

Gummihammer den Kupplungsdeckel komplett mit Kickstarteranlage

abheben.

|

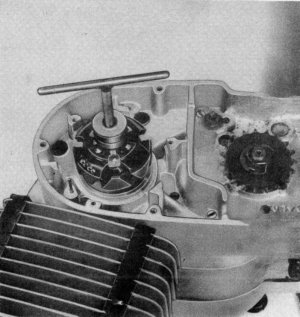

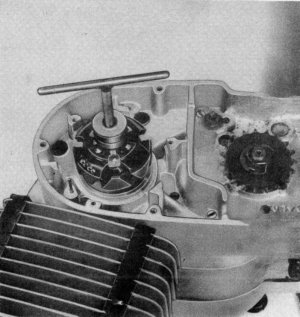

Bild 13. Kupplungsdeckel abnehmen

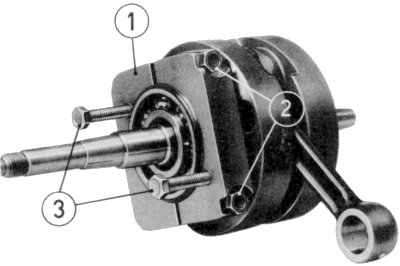

3.2.3. Kupplung und Primärtrieb ausbauen

nächster Punkt ; Index

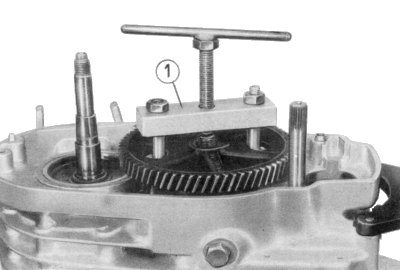

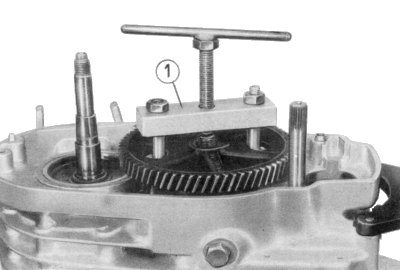

Den Kupplungsabzieher (1) voll auf das Abzugsgewinde

der Kupplung (2) aufschrauben. Die Spindel (3) drückt die

Kupplung vom Konus der Kurbelwelle ab. Kupplung von innerem

Mitnehmer herunterziehen. Wellscheibe (5) und Anlaufscheibe

(4) abnehmen, Antriebsrad mit innerem Mitnehmer (3) und

Nadellager (2) sowie Distanzscheibe (1) von Kurbelwelle

abnehmen (siehe Bild 21).

|

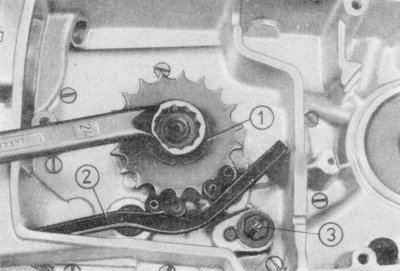

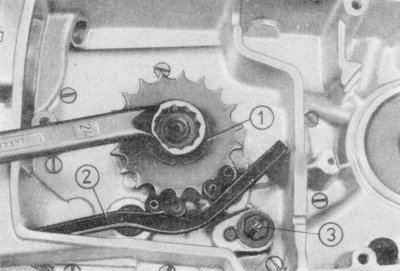

Bild 14. Kupplung abziehen

Nach dem Aufbiegen des Sicherungsbleches mit

Montagevorrichtung (1) 22-50.430 Antriebsrad blockieren und

mit Steckschlüssel (2) (SW 24) Mutter lösen, abschrauben und

Sicherungsblech entfernen. Die im Bild angebrachten Pfeile

zeigen die Befestigungsschrauben der Montagevorrichtung.

|

Bild 15. Mutter für Antriebsrad lösen

Antriebsrad 68 Zähne mit Abzieher (1)

05 MV 45-3 abziehen.

|

Bild 16. Antriebsrad abziehen

Arretierhebel (1) aus der Kurvenwalze (2)

herauskippen, Zugfeder (3) aushängen und vom Führungsbolzen

(4) herunterziehen.

Drahtsprengring (5) und Sprengring (6) entfernen, Kappe für

Abtriebswelle (7) und darunterliegendes Ölleitblech

abnehmen.

|

Bild 17. Schaltarretierung und Sprengringe entfernen

3.2.4. Ausbau der Kickstarteranlage

nächster Punkt ; Index

Den Lagerbund der Kickstarterwelle zwischen

Kupferbacken oder Holzbeilagen in den Schraubstock

spannen (siehe Bild 84). Das Gewinde

der Keilschraube beim Herausschlagen nicht beschädigen.

Dazu wird die Mutter M 6 (SW 10) nur so weit gelöst,

daß sie als "Gewindeschutz" dienen kann.

Nach dem Entfernen der Keilschraube entspannt sich die

Kickstarterfeder, der Kupplungsdeckel dreht dabei nach

rechts.

Die komplette Kickstarterwelle kann jetzt aus dem

Kupplungsdeckel herausgezogen werden.

|

3.2.5. Ausbau der Kupplungsbetätigung

nächster Punkt ; Index

Den Druckhebel im Kupplungsdeckel aus der

Gewindeschnecke der Lagerbuchse durch Rechtsdrehung

abnehmen.

Lagerbuchse aus dem Kupplungsdeckel herausdrücken

(von innen nach außen).

Zum Austausch des Stützlagers 6302 der Kurbelwelle

in der Lagerbuchse Sprengring entfernen und Lager

herausdrücken.

|

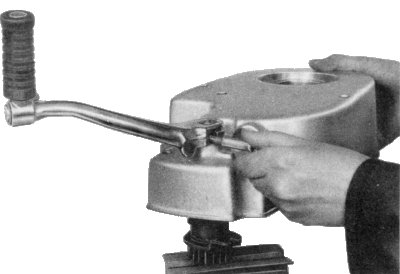

3.2.6. Demontage und Montage der Kupplung

nächster Punkt ; Index

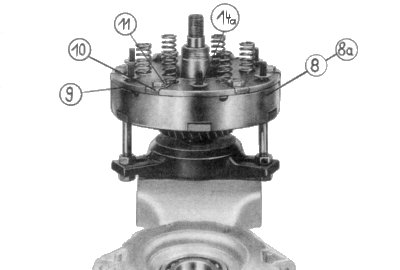

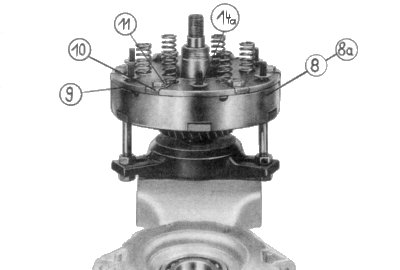

Die Montagevorrichtung 05-MV 150-2

(Bild 18) gestattet das Zerlegen und

Montieren der Kupplung. Zur besseren Handhabung wird

sie in einen Schraubstock eingespannt. Im Bild

20 wird die Montagestellung gezeigt.

Zur Demontage oder Kontrolle der Kupplung muß diese

so aufgesetzt werden, daß die Druckplatte (1) nicht auf

die Abstützschrauben (2) zu liegen kommt (Bild

18).

|

Bild 18. Demontage der Kupplung

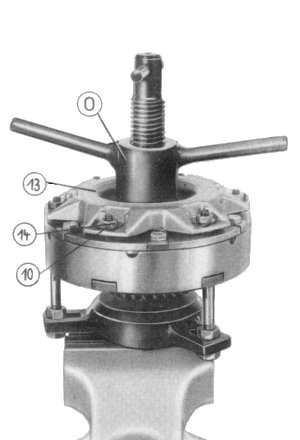

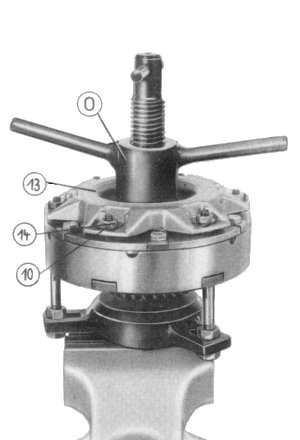

Zur Demontage und Montage der Kupplung muß

immer der innere Mitnehmer mit Antriebsrad (3) auf

die Montagevorrichtung aufgesteckt werden.

Durch Rechtsdrehung der Knebelmutter (4) entspannt

sich der Kupplungsflansch und die Muttern (SW 10) (5)

können gelöst und mit den Sicherungsblechen entfernt

werden. Nach dem Herunternehmen der Knebelmutter (4)

kann die Kupplung in ihre Einzelteile (Bild 21)

zerlegt werden. Die Verschleißuntersuchung wird im

Abschnitt 3.4.1. behandelt.

Reihenfolge der Kupplungsmontage (Bilder 19,

19a, 20, 21)

- Inneren Mitnehmer mit Antriebsrad (3) auf die

Montagevorrichtung aufsetzen (Bild 19);

- Druckplatte mit Distanzbolzen (6) auf die

Abstützschrauben der Montagevorrichtung auflegen

(Bild 19);

- Zahnkranz (7) auflegen (Bild 19);

- Innenlamellen (8) und Außenlamellen (8 a) im

Wechsel einlegen (das Lamellenpaket wird durch

den inneren Mitnehmer zentriert);

- Kupplungskörper (9) aufsetzen, Sechskantschrauben

(11) mit Sicherungsblechen (10) einschrauben und

sichern (Bild 19a);

- Distanzscheiben 00-18.196 (14a) auf Distanzbolzen

auflegen (Bild 19a);

- Druckfedern (12) auf Kupplungskörper (9) aufsetzen;

- Druckflansch (13) auf legen und mit dem Oberteil

(0) der Kupplungsmontagevorrichtung spannen. Den

Druckflansch unter Beilage der Sicherungsbleche

(10) mit den Muttern (14) befestigen und sichern

(Bild 20).

|

Bild 19. Kupplungsmontage - 1. Phase

Bild 19a Kupplungsmontage - 2. Phase

Bild 20. Kupplung-Druckflanschverschrauben

Funktionsprüfung der kompletten Kupplung in

der Montagevorrichtung:

Die Knebelmutter (4) der Montagevorrichtung (Bild

18) wird durch Rechtsdrehung angezogen,

der innere Mitnehmer (3) mit Antriebsrad muß sich jetzt

frei drehen lassen.

Gleiche Prüfung kann mit dem Oberteil der

Montagevorrichtung 05-MV 150-2 im

eingebauten Zustand der Kupplung im Motor vorgenommen

werden.

|

Bild 21. Kupplung-Explosivdarstellung

3.2.7. Abbau der Zylindergruppe

nächster Punkt ; Index

Die Muttern (SW 13) mit Steckschlüssel von

den Zylinderstehbolzen kreuzweise allmählich lösen,

den Zylinderdeckel und danach den Zylinder abziehen.

Achtung:

Wird der Motor nicht zerlegt, ist die Öffnung des

Kurbelraumes mit einem sauberen Putztuch abzudecken!

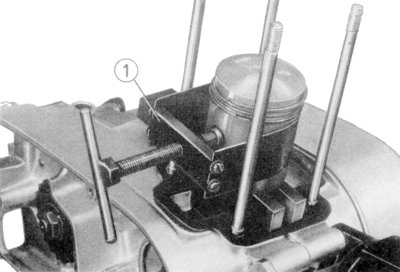

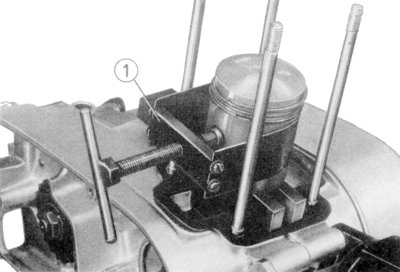

Den Kolbenbolzen mit der Ausdrückvorrichtung (1)

22-50.010 herausdrücken und den

Kolben vom Pleuel abheben.

Achtung:

Das Herausschlagen des Kolbenbolzens schadet der Kurbelwelle

und zerstört das auf dem Kolbenbolzen sitzende

Nadellager!

|

Bild 22. Kolbenbolzen herausdrücken

Bild 23. Kettenrad am Getriebe abbauen

- Dichtkappe (1) abschrauben, mit Dichtung

herunternehmen und Ausgleichscheiben

herausnehmen;

- Zylinderrolle (2) für die Ankerarretierung und

den Drahtsprengring (3) entfernen;

- Gummistopfen (4) herausdrücken;

- Gehäusebefestigungsschrauben (14 Stück) mit

Schraubendreher lösen und aus dem Gehäuse

herausnehmen;

- Knebel der Motoren-Montagevorrichtung öffnen.

|

Bild 24. Motor rechte Seite

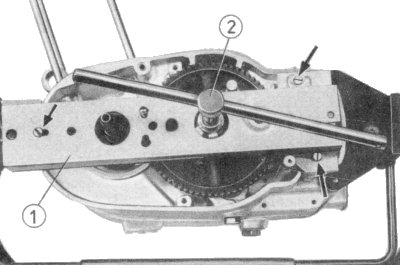

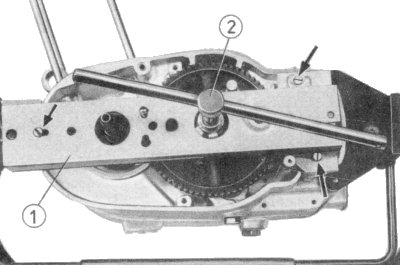

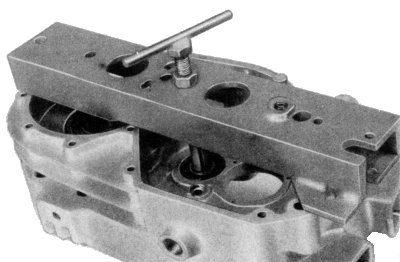

3.2.9. Trennen der beiden Gehäusehälften

nächster Punkt ; Index

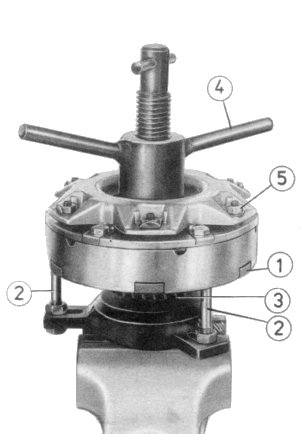

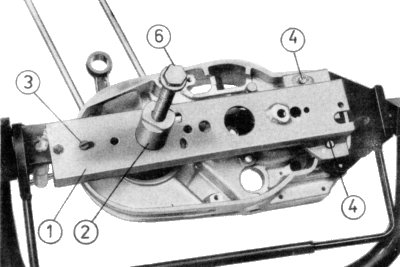

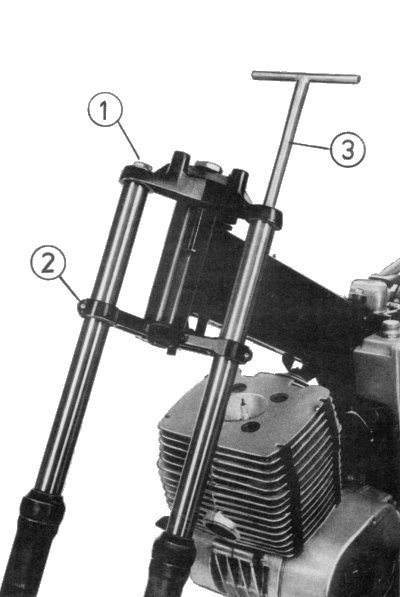

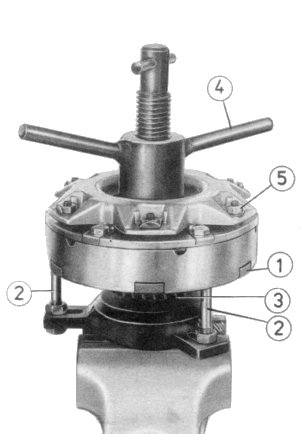

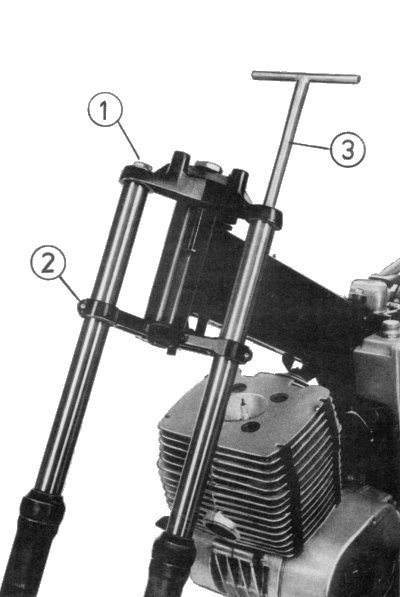

Die Montagebrücke 22-50.430

wird mit zwei Schrauben M6 (1) auf die rechte Gehäusehälfte

geschraubt (siehe Bild 25).

Mit den Spindeln (2) vom Lagerauszieher 6203 und dem

Kupplungsabzieher werden die Gehäusehälften durch

gleichmäßiges Drehen der Druckspindeln getrennt.

Achtung:

Das Verwenden von anderen Hilfsmitteln wie Schraubendreher,

Meißel usw. führt zur Zerstörung des Gehäuses!

Rechte Gehäusehälfte abheben, und linke Gehäusehälfte

in der Motorenmontagevorrichtung festspannen.

|

Bild 25. Trennen des Gehäuses

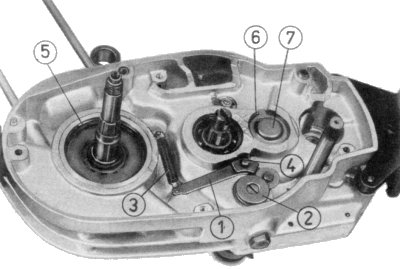

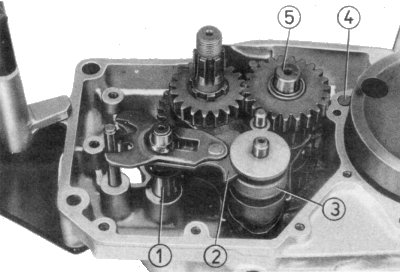

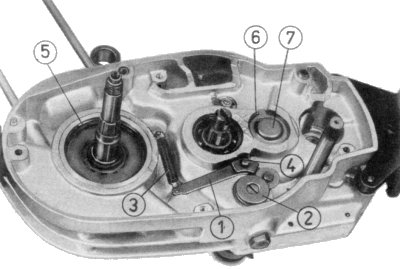

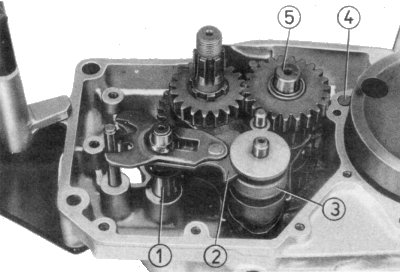

3.2.10. Ausbau der Schaltung und des Getriebes

nächster Punkt ; Index

(A) = Antriebswelle

(B) = Abtriebswelle

Reihenfolge der Demontage:

- Schaltarm (1) des Schaltstückes (2) aus der

Kurvenwalze (3) in Pfeilrichtung Herausdrücken

und Schaltwelle mit Schaltstück (4) aus dem

Gehäuse herausziehen;

Achtung:

Dabei die Isolierscheibe (5) der Kurvenwalze nicht

beschädigen!

|

Bild 26. Schaltung und Getriebe

- Trennscheibe (6) (Gummi) aus der Ölfangtasche

des Gehäuses herausnehmen;

- Antriebs- und Abtriebswelle mit Aluminium-, Messing-

oder Kupferdorn aus dem Lagersitz von Kupplungsseite

aus herausschlagen;

Die Schaltarretierschraube wurde bereits bei einem

vorangegangenen Arbeitsgang entfernt.

- Kompletten Getriebesatz (Antriebs- und Abtriebswelle,

Kurvenwalze, Führungsbolzen mit Schaltgabeln) aus der

linken Gehäusehälfte herausziehen.

|

3.2.11. Herausdrücken der Kurbelwelle

nächster Punkt ; Index

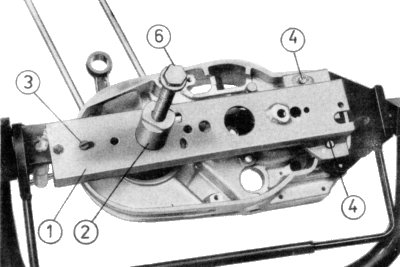

- Die Montagebrücke (1) 22-50.430

mit eingesetztem Kupplungsabzieher (2) auf der

Kupplungsseite der linken Gehäusehälfte mit den

Befestigungsschrauben (3) und (4) befestigen;

Achtung:

Unbedingt vor dem Aufsetzen des Kupplungsabziehers

das Druckstück (5) auf den Zentrierbund der Kurbelwelle

auflegen (Bild 28)!

- Kurbelwelle mit der Druckapindel (6) des

Kupplungsabziehers durch Rechtsdrehung herausdrücken;

dabei hält die rechte freie Hand die Kurbelwelle von

unten und sorgt dafür, daß die Welle nach dem

Verlassen des Lagersitzes nicht herunterfällt.

|

Bild 27. Kurbelwelle herausdrücken

Bild 28. Druckstück-Demonstrationsbild

3.2.12. Lagerausbau - Getriebelager

nächster Punkt ; Index

Beide Gehäusehälften sollten vor dem Ausbau

der Kugellager erhitzt werden, damit keine Beschädigungen

der Lagersitze im Gehäuse auftreten.

Das Herausschlagen der Kugellager erfolgt mit dem

Schlagdorn 11 MW 7-4.

Linke Gehäusehälfte:

Auf der Kupplungsseite den Sprengring des Lagers 6204

entfernen und das Lager vom Getrieberaum aus

herausschlagen.

Das Lager 6203 von außen zum Getrieberaum herausschlagen

(der Sprengring wurde bereits nach der Demontage des

Primärtriebes entfernt).

|

Bild 29. Lager 6203 entfernen

Rechte Gehäusehälfte:

Das Lager 6204 vom Getrieberaum aus nach außen

herausschlagen.

Das Lager 6203 mit Abziehschraube (1) und

Spannpatrone (2) entfernen.

|

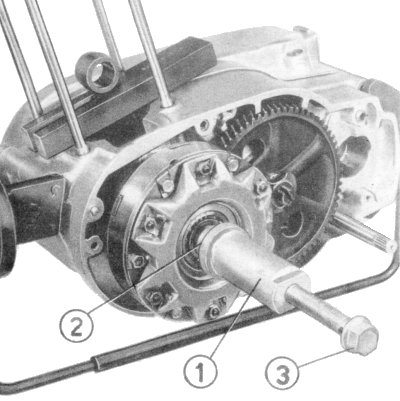

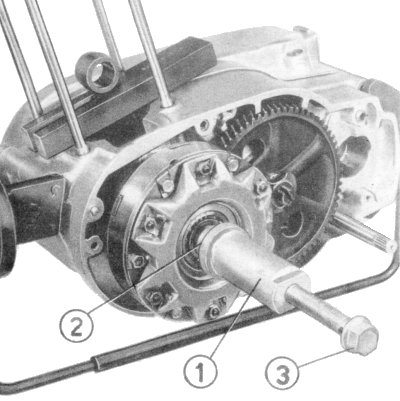

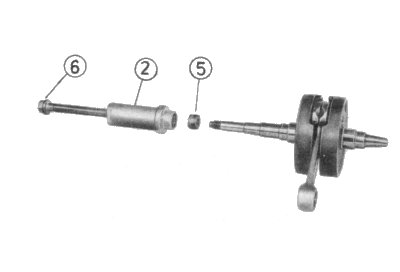

3.2.13. Abziehen der Lager 6306 von der Kurbelwelle

nächster Punkt ; Index

Mit dem Kugellagerabzieher 22-50.431

(1) werden die Kurbelwellenhauptlager 6306 C4f von der Kurbelwelle

abgedrückt. Dabei werden die beiden Hälften des Werkzeuges

zwischen Lager und Hubscheibe der Kurbelwelle angesetzt, im

Schraubstock zusammengedrückt und mit 2 Schrauben M 8x100 (2)

vorgespannt.

Durch das Einschrauben von 2 weiteren Schrauben mit

gehärtetem Zapfen am Anfang des Gewindes (3) werden die

Lager gegen die Hubscheiben der Kurbelwelle gedrückt

(Bild 30).

|

Bild 30. Abziehen der Kugellager 6306 von der Kurbelwelle

3.3. Reinigung aller Motorenteile

nächster Punkt ; Index

Vor der Verschleißuntersuchung der

Motorenteile werden diese einer gründlichen

Reinigung unterzogen. Welche Einrichtungen oder

Methoden angewendet werden, hängt von den

vorhandenen Möglichkeiten ab.

Als Resultat müssen jedoch immer einwandfrei saubere,

nicht korrodierte Teile für die weitere Behandlung

zur Verfügung stehen.

Besonders auf den freien Durchgang der Ölkanäle

für die Kurbelwellenhauptlager in beiden

Gehäusehälften achten. Zur Sicherheit die

Ölkanäle (1) mit Draht durchstoßen.

|

Bild 31. Kontrolle der Ölkanäle im Gehäuse

Im Zylinder werden eventuell verkokte Stellen

des Auspuffkanales und der Überströmkanäle gesäubert.

Den Brennraum im Zylinderdeckel und den Kolbenboden

mit Schaber und Drahtbürste von Ölkohle befreien.

Beide Oberflächen müssen nach dem Reinigen ohne

Riefen und metallisch blank sein.

Über die Reinigung der Kolbenringnuten des Kolbens

sind im Abschnitt 3.4.3.4. Hinweise

enthalten.

3.4. Verschleißuntersuchungen

3.4.1. Kupplung und Kupplungsbetätigung

nächster Punkt ; Index

Verschleißstellen:

- Innenlamelle mit Reibbelag

Verschleiß tritt verstärkt bei unkorrekter

Kupplungseinstellung auf (kein Kupplungsspiel

oder zu langes Schleifenlassen der Kupplung).

Im Extremfall verbrennt der Reibbelag.

Wenn die Kupplung nicht mehr nachgestellt werden

kann und diese bei der Beschleunigung des Motors

rutscht, sind neue Lamellen einzubauen.

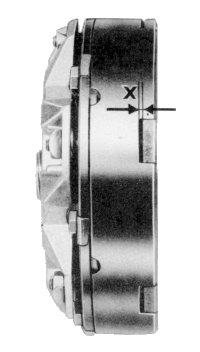

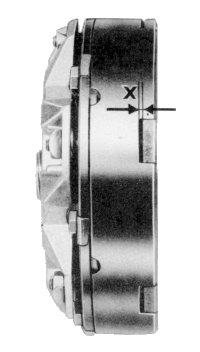

Das trifft zu, wenn das Maß "x"

im Bild 32 unter 0,5 mm kommt.

Neue Lamellen sind 3,0 mm ± 0,1 mm dick.

Verschleißwert: -0,3 mm;

|

Bild 32. Kupplungs-Verschleißwert

- Außenlamelle

Sie sind auszuwechseln, wenn sie durch Kupplungsrutschen

blau angelaufen (weich geworden!) oder verzogen sind.

Dicke im Neuzustand: 1,5 mm -0,1 mm.

Planabweichung der Fläche max. 0,2 mm;

- Druckfedern

Diese können in ihrer Pederwirkung nachlassen, d.h.

sie setzen sich.

In krassen Fällen rutscht die Kupplung, auch wenn alle

anderen Bauteile und die Einstellungen in Ordnung sind.

Neuwerte:

Länge, entspannt 28,3 mm ± 0,6 mm

Einbaulänge 17,0 mm

Federkraft im Einbauzustand 135 N (13,5kp) ± 11 %

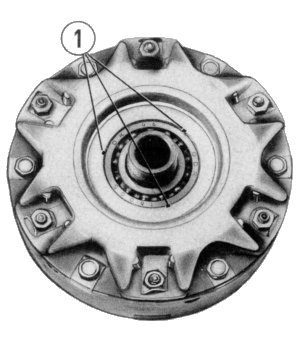

- Antriebsrad mit innerem Mitnehmer

(Bild 33)

Es ist zu überprüfen, ob die Kerbstiftverbindung zwischen

dem Antriebsrad und dem inneren Mitnehmer in Ordnung ist.

Bei loser Kerbstiftverbindung ist der innere Mitnehmer

mit Antriebsrad auszuwechseln (ein Nachnieten ist

zwecklos!);

- Verzahnung-Mitnehmer und Zahnkranz

Entsteht beim Ziehen der Kupplung ein Geräusch, so

haben einzelne Lamellen (Außen- oder Innenlamellen)

im Zahnkranz oder auf dem inneren Mitnehmer erhöhte

Luft in der Nutverzahnung und sie beginnen nach Aufhebung

des Kupplungsdruckes zu klirren.

Das Geräusch kann beseitigt werden, wenn die Lamellen

im Zahnkranz und auf dem inneren Mitnehmer einzeln

aufgepaßt und solche mit zu großer Luft ausgewechselt

werden;

- Nadellager und Kupplungsdrucklager

Am Nadellager für inneren Mitnehmer ist auch nach

längerer Laufzeit kaum Verschleiß feststellbar;

Das Kupplungsdrucklager ist am Außenring, im

Druckflansch sitzend, 3mal in gleichmäßigen

Abständen verstemmt (1). Es ist darauf zu achten,

daß sich der Außenring des Drucklagers nicht

im Druckflansch dreht;

|

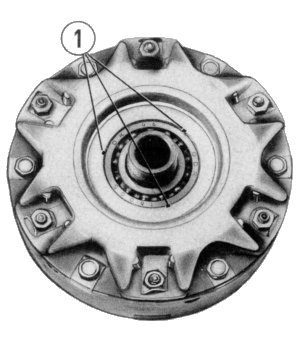

Bild 33. Innerer Mitnehmer mit Antriebsrad

Bild 34. Kupplungsdrucklager

- Konus im Kupplungskörper

Der Konus kann durch Rutschen der Kupplung auf dem

Konus der Kurbelwelle infolge unsachgemäßer Montage

beschädigt sein. In leichten Fällen wird der

Kupplungskörper durch Aufschleifen mit Schleifpaste

auf den Konus der Kurbelwelle wieder verwendbar;

- Druckhebel und Lagerbuchse (Bild 35)

Gratbildung, Druckstellen und scharfe Kanten (1) an der

Verzahnung beider Teile haben ruckendes Ein- und Auskuppeln

zur Folge.

Man beseitigt diese Mängel mit einem passenden Korundstein

oder einer Doppelschlichtfeile. Beide Teile vor der Montage

zusammenstecken und auf Leichtgängigkeit prüfen.

|

Bild 35. Kupplungsbetätigung

3.4.1.1. Primärtrieb

nächster Punkt ; Index

Bei zu großem Zahnflankenspiel zwischen dem

mit dem Kupplungsmitnehmer vernieteten Antriebsrad (28

Zähne) und dem Antriebsrad (68 Zähne) zum Getriebe

gibt es Geräusche im Leerlauf des Motors und bei

Lastwechsel.

Das Zahnflankenspiel beträgt im Neuzustand 0,036 mm

bis max. 0,131 mm.

Bei mehr als 0,25 mm Zahnflankenspiel ist ein neues

Stirnradpaar einzubauen.

Die Radialspiele der Lager 6306 und 6203 sind bei dem

Ausmessen des Zahnflankenspiels zu beachten. Die

Stirnräder sind auf beschädigte Zähne zu

kontrollieren.

|

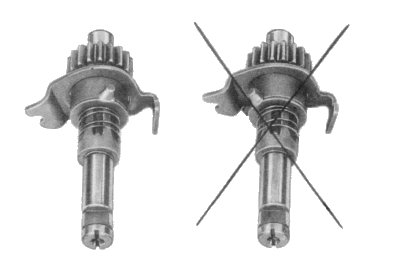

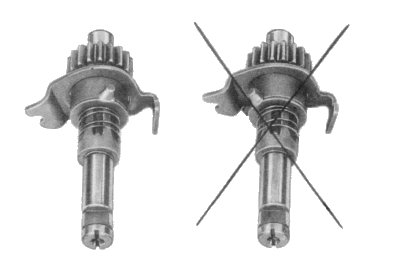

3.4.1.2. Zwangsausspurung des Kickstarters

nächster Punkt ; Index

Verschleiß wird in der Hauptsache am

Nockenblech (1) auftreten, wenn bei dem Startvorgang

der Kickstarter nicht voll nach unten durchgetreten

wird. Dadurch bedingt, kommt es zum Rückschlag des

Motors und das Nockenblech wird durch abnormale Belastung

zerstört (Verbiegung oder Bruch).

Das verbogene oder angebrochene Nockenblech führt zur

Verringerung des Abstandes (x) zwischen dem Kickstarterrad

und -mitnehmer in Einbauzustand der Kickstarterwelle,

was zur Abnutzung der Stirnverzahnung (2) beider Räder

führt.

|

Bild 36. Kickstarterwelle

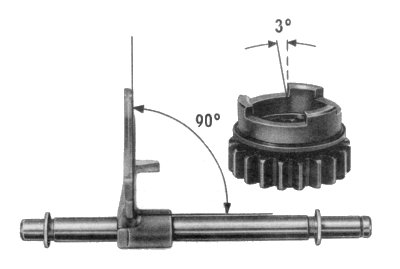

3.4.2. Zahnräder, Wellen und Schaltgabeln

nächster Punkt ; Index

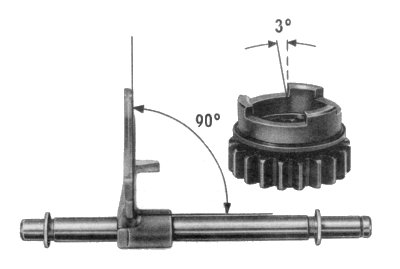

Die Hinterschneidungen der Klauen an den

Schalträdern (beiderseits) und den Gegenzahnrädern sind

in einem Winkel von 3° angebracht.

Im eingerasteten Zustand (Gang eingelegt) entsteht durch

die Keilwirkung der Hinterschneidungen eine Kraft mit

der Aufgabe, Schalt- und Zahnrad (Losrad) ineinander

zu halten.

Nicht nur der Schaltarretierhebel (1) (Bild 17)

hält die einzelnen Gänge im eingerasteten Zustand,

sondern auch die Keilwirkung der Hinterschneidungen

trägt mit dazu bei.

Sind die Klauen der Schalträder stark abgenutzt,

wird die tragende Fläche kleiner und es kommt zum

Herausspringen der Gänge.

Die Schaltgabeln sind auf Winkligkeit zu überprüfen,

sie müssen zum Führungsbolzen der Schaltgabeln genau

im rechten Winkel (90°) stehen. Geringfügig verzogene

Schaltgabeln können unter Vorsicht kalt nachgerichtet

werden.

|

Bild 37. Schaltgabel und Schaltklauen

Eine nicht im rechten Winkel stehende

Schaltgabel läuft ständig am Schaltrad an und

wird ebenso wie das Schaltrad blau anlaufen. Damit

geht die Einsatzhärte verloren und beide Teile

werden nach kurzer Laufstrecke unbrauchbar, sie

müssen ausgewechselt werden.

Zur einwandfreien Kontrolle des Getriebesatzes ist

es erforderlich, alle Einzelteile gründlich zu

reinigen, damit eventuell blau angelaufene Teile

erkannt werden können.

Die Abtriebswelle ist auf saubere Ölbohrungen

zur Schmierung der Zahnräder II. und III. Gang

zu untersuchen (Bild 38).

Blau angelaufene Zahnräder, Wellen und

Schaltgabeln sind grundsätzlich auszuwechseln.

|

Bild 38. Schaltsatz

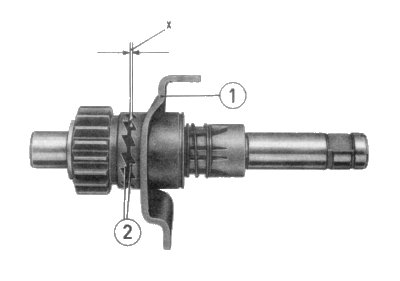

3.4.2.1. Schaltwelle mit Schaltstück und Schaltanschlag

nächster Punkt ; Index

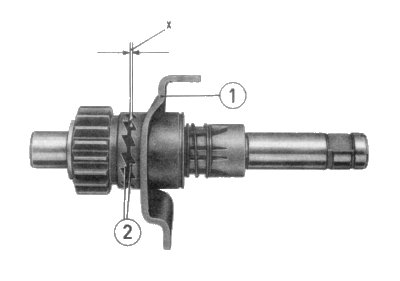

Das Schaltstück (1) ist auf

Leichtgängigkeit des Schaltarmes (2) zu prüfen.

Die Druckfeder (3) muß in der eingesenkten Bohrung

der Schaltwelle gut sitzen. Das gleiche trifft auch

für die Sicherungsscheiben (4), (5), (6), (7) zu.

Das Maß "a" beträgt 16,6 mm. Dieser Ausschnitt

begrenzt den Drehwinkel der Schaltwelle (8). Die

Rückholfeder (9) hat eine hohe Lebensdauer, sie braucht

nur auf Anrisse untersucht zu werden.

|

Bild 39. Fußschaltwelle mit Schaltstück

Der in das Gehäuse eingedrückte

Zylinderstift 8x80 (Schaltanschlag), siehe Bild

57, darf nicht locker oder verbogen

sein.

Die Kerbverzahnung der Fußschaltwelle wird zerstört,

wenn der Fußschalthebel locker sitzt und nicht

nachgezogen wird.

Ist die Kerbverzahnung stark beschädigt, muß die

Fußschaltwelle mit Schaltstück ausgewechselt

werden.

|

3.4.3. Kurbeltrieb

3.4.3.1. Zylinder und Kolben

nächster Punkt ; Index

Sollte sich am Motor eine Leistungsminderung

bemerkbar machen, welche nicht auf falsche Zündeinstellung,

Vergasereinstellung, undichte Wellendichtringe oder

verstopfte Auspuffanlage (Staudruck zu hoch) zurückzuführen

ist und der ausgebaute Kolben ist unterhalb der Kolbenringpartie

am gesamten Kolbenhemd "schwarz", so müssen

Kolben und Zylinder ausgewechselt werden (Kompressions- und

Verbrennungsdruck schlägt an der Lauffläche der Kolbenringe

und der Zylinderwandung durch).

Der Zylinder hat in diesem Falle in der Laufbuchse (Kanalzone)

eine starke Ausarbeitung (Aufbauchung) und unterhalb der

Oberkante der Laufbuchse einen spürbaren Ansatz. Das

alleinige Wechseln verschlissener Kolbenringe ist zwecklos.

Das Auswechseln des Zylinders kann durch Einsatz eines

neuen Zylinders mit Kolben erfolgen, oder der ausgebaute

Zylinder wird regeneriert (was wirtschaftlicher ist),

indem durch eine Zylinderschleiferei nach einem neuen

Kolben der Zylinder (unter Beachtung des vorgeschriebenen

Einbauspieles 0,05 mm) nachgeschliffen wird.

Kolben mit folgenden Übergrößen stehen zur Verfügung:

69,50 mm; 70,00 mm; 70,50 mm und 71,00 mm.

|

3.4.3.2. Kontrollmessung von Kolben und Zylinder

nächster Punkt ; Index

Im Neuzustand von Kolben und Zylinder

beträgt das Einbauspiel zwischen Zylinderlaufbuchse

und Kolben 0,04 mm.

Die Verschleißgrenze liegt bei etwa 0,09 mm. Dann

muß ein neuer oder Austauschzylinder aufgebaut werden,

da die Geräusche mit steigen - dem Einbauspiel ansteigen

(besonders bei Gaswechsel und bei unbelastetem Motor).

Das Nennmaß des Kolbens wird etwa 30 mm oberhalb der

Kolbenunterkante gemessen. Nur ein neuer Kolben kann

bei einer Kontrollmessung, unter Beachtung der

Meßvorschriften, das aufgeschlagene Nennmaß

erreichen. Ein bereits gelaufener Kolben ist verformt.

Der Zylinder ist mit einem Innenmeßgerät im

unteren und oberen Drittel der Laufbuchse zu messen.

Ohne Meßgerät kann der Verschleiß an der entstandenen

Kante (Absatz), etwa 8 mm unterhalb der Oberkante der

Zylinderlaufbuchse erkannt werden.

|

3.4.3.3. Beseitigung eines leichten Kolbenklemmers

nächster Punkt ; Index

Ist es zu einem Kolbenklemmer gekommen,

so kann bei einem leichten Fall der Kolben durch

Nacharbeiten der Klemmstellen mit einem in

Kraftstoff-Öl-Gemisch getauchten Korundstein

wieder brauchbar gemacht werden.

Leichte Klemmstellen im Zylinder durch angepreßte

Aluminiumrückstände (vom Kolben verursacht)

sind mit feinem Schleifpapier (etwa 400er Körnung)

vorsichtig nachzuarbeiten.

Das Nacharbeiten der Klemmstellen am Kolben und im

Zylinder nur in Längsrichtung durchführen.

Achtung:

Es hat keinen Zweck, nach einem Kolbenklemmer nur

die Klemmstellen zu beseitigen und nicht die Ursache,

welche zum Klemmen führte zu erkennen und abzustellen.

Einige Beispiele möchten wir aufzeigen:

- Ölmangel (es wurde kein Kraftstoff-Öl-Gemisch,

sondern blanker Kraftstoff getankt);

- Kraftstoffmangel und demzufolge auch Ölmangel

durch ungenügenden Nachlauf vom Kraftstoffbehälter

zum Vergaser. Belüftungsbohrung im Tankdeckel

nicht frei;

- Kraftstoffilterhahn verstopft oder Halteschrauben

am Knebel zu fest angezogen (Knebel muß leichtgängig

sein);

- Vergasergrundeinstellung verändert;

- Zündeinstellung falsch, dadurch Überhitzung des

Motors;

- Auspuffanlage durch Fremdeingriff verändert,

Staudruck stimmt nicht;

- Luftfilteranlage defekt;

- Motor saugt falsche Luft (Abmagerung im

oberen Drehzahlbereich).

3.4.3.4. Kolbenringe

nächster Punkt ; Index

Vor der Weiterverwendung gebrauchter

Kolben ist den Kolbenringen und den Ringnuten im

Kolben einige Aufmerksamkeit zu schenken.

|

Bild 40. Ringnuten reinigen

Durch zu viel oder ungeeignetes Öl

im Kraftstoff (Zweitaktmischung) festgebrannte

Kolbenringe werden vorsichtig vom Kolben entfernt,

sie dürfen dabei nicht überdehnt werden.

Die am Innendurchmesser des Kolbenringes haftende

Ölkohle wird entfernt und die Ringnuten im Kolben

sind mit einem alten gebrochenen Kolbenring

gleichen Typs vorsichtig zu reinigen.

Nach diesem Arbeitsvorgang müssen die Kolbenringe

in den Ringnuten frei beweglich sein.

Die Kolbenringe dürfen nicht verwechselt d.h.,

sie müssen in die Ringnut eingesetzt werden, aus

der sie herausgenommen wurden.

Kein Öl beim Einsetzen der Kolbenringe verwenden!

| Breite der Ringnuten |

| Obere Ringnut | 2,06 | +0,02 | mm |

| |

| Mittlere und untere Ringnut | 2,04 | +0,02 | mm |

| |

| Verschleißwert | 2,10 mm |

Dicke der Kolbenringe |

| Alle Kolbenringe | 2,00 | -0,010 | mm |

| -0,022 |

| Verschleißwert | 1,90 mm (Maximum!) |

|

Bild 41. Ringstoß messen

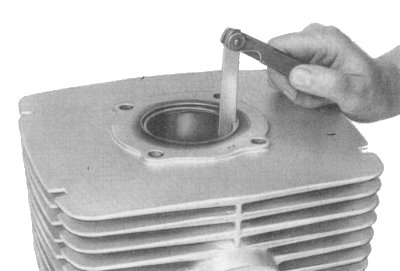

Bevor die Kolbenringe wieder auf den

Kolben aufgesetzt werden, überprüfen wir noch den

Verschleißzustand ihres Außendurchmessers. Dazu wird

der Kolbenring bis etwa 10 mm unterhalb der Oberkante

des Zylinders in die Zylinderlaufbuchse eingesetzt

und der Ringstoß gemessen. Im Neuzustand der Kolbenringe

soll der Ringstoß 0,2 mm betragen.

Bei mehr als 1,6 mm Ringstoß sind Kolben und Zylinder

unbrauchbar.

Sitzen die Arretierstifte im Kolben locker (Stirnseiten

der Stifte blank), oder fehlen diese, ist ebenfalls ein

neuer Kolben mit Zylinder (evtl. ausgeschliffen)

aufzubauen.

Achtung:

Die Kanten der Kanalfenster müssen

angefast sein. Andernfalls gibt es häßliche Geräusche

bei unbelastetem Motor!

Deshalb die Kanalfenster neugeschliffener Zylinder

stets leicht anfasen!

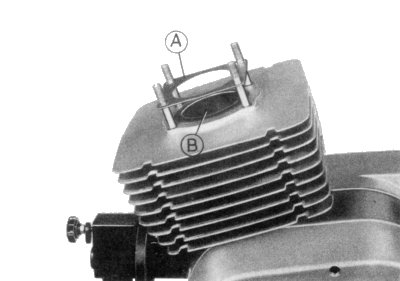

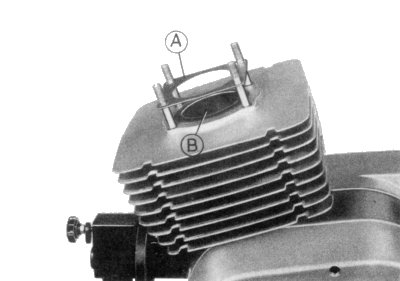

3.4.3.5. Zylinderdeckel

nächster Punkt ; Index

Sollte der Zylinderdeckel einmal undicht

sein, was an den oberen verölten Rippen des

Zylinders zu erkennen ist, dann kann der Zylinderdeckel

auf einer Tuschierplatte mit untergelegtem feinen

Schleifleinen (400er Körnung) durch kreisende Bewegungen

in geringem Umfang nachgearbeitet werden, falls kein

neuer Zylinderdeckel zur Verfügung steht.

|

Bild 42. Zylinderdeckel-Dichtfläche und Brennraum

Bei einem undichten Zylinderdeckel ist

das zusätzliche Unterlegen einer weiteren

Aluminium-Ausgleichscheibe falsch. Es führt nicht

zum Erfolg, das Verdichtungsverhältnis wird damit

verändert, was wiederum zur Leistungsminderung

führt.

Achtung:

Bei der Demontage und Montage des

Zylinderdeckels ist unbedingt darauf zu achten,

daß die Befestigungsmuttern gleichmäßig und über

Eck gelöst und angezogen werden.

Bei Nichtbeachtung dieses Hinweises verspannt sich

der Zylinderdeckel und wird undicht.

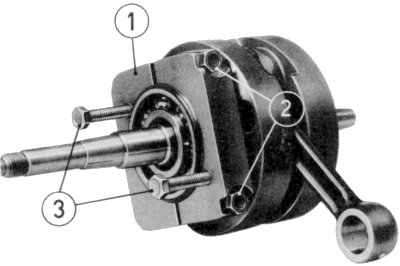

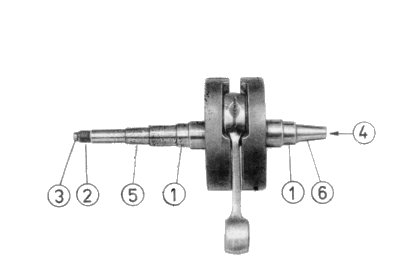

3.4.3.6. Kurbelwelle

nächster Punkt ; Index

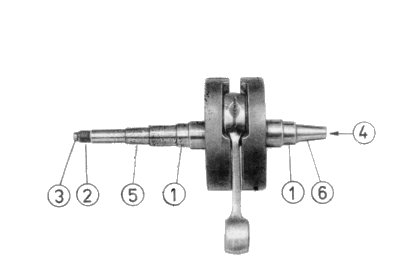

Eine Sichtkontrolle entscheidet, ob die

Dichtringbunde (1) zu stark eingelaufen sind, das

Gewinde der Kupplungsbefestigung (2), der Zentrierbund

(3) und das Gewinde für die Ankerhalteschraube

(4) sowie die Konen für die Kupplung (5) und der Anker

(6) noch einwandfrei sind.

|

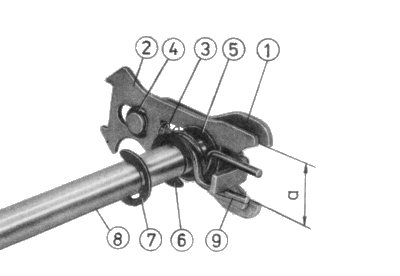

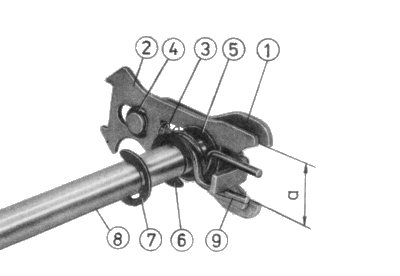

Bild 43. Kurbelwelle

Wenn möglicherweise festgestellte Mängel

nicht durch Nacharbeit beseitigt werden können, ist

eine neue oder regenerierte Kurbelwelle einzubauen.

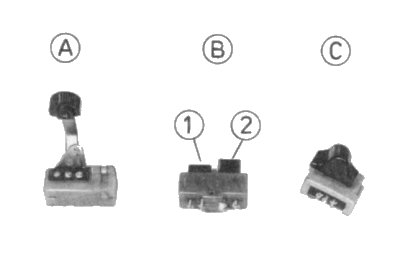

|

Bild 44. Radialschlag messen

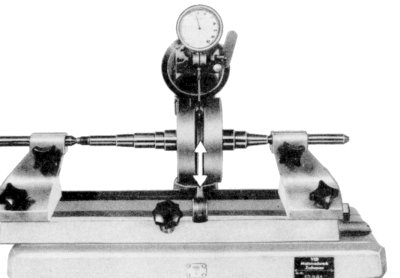

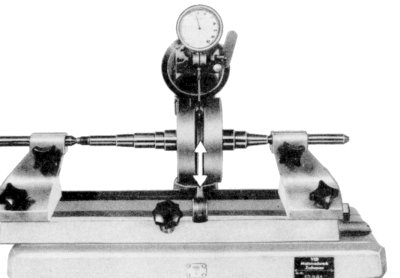

Danach erfolgt die Messung des Radialschlages

der im Bild 44 gekennzeichneten Stellen.

Dazu wird die Kurbelwelle zwischen zwei feststehenden

Spitzen eines Rundlauf-Prüfgerätes oder einer

Drehmaschine eingespannt.

Der zulässige Radialschlag beträgt 0,03 mm.

Größere Werte führen zu Zündstörungen bei

hohen Drehzahlen, Vibrationen des Motors und Undichtheit

der Wellendichtringe.

Das Resultat ist schlechte Motorleistung. Eine neue

Kurbelwelle sollte ebenfalls überprüft werden,

da an diesen Wellen Transportschäden vorliegen können.

|

Bild 45. Radialluft des Pleuels messen

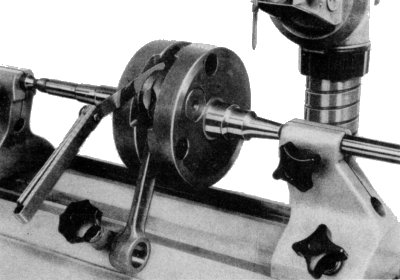

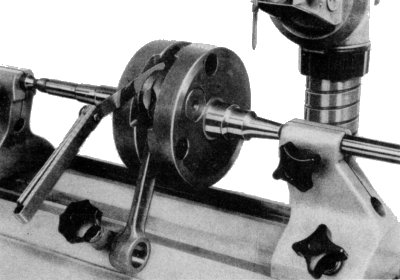

Ausgeschlagene Nadellager im großen und

kleinen Pleuelauge machen sich durch Geräusche

unter Belastung bemerkbar.

Die Messung des großen Pleuelauges erfolgt wie im Bild

45. Das Radialspiel beträgt im

Neuzustand der Kurbelwelle 0,020...0,035 mm.

Bei mehr als 0,05 mm ist die Kurbelwelle verschlissen.

|

Bild 46. Axialspiel großes Pleuelauge prüfen

Den Zustand der Lagerung im kleinen

Pleuelauge kann man mit den üblichen

Werkstatteinrichtungen nur subjektiv beurteilen. Der

Kolbenbolzen muß im Pleuel spielfrei sein und sich

mit eben fühlbarem Widerstand, ohne zu klemmen,

drehen lassen. Eingelaufene oder blau angelaufene

Kolbenbolzen sind unbrauchbar und müssen

ausgewechselt werden.

Axialspiel des großen Pleuelauges zwischen den Hubscheiben

0,170...0,563 mm.

Verschleißwert: 1,0 mm.

|

3.4.4. Gehäuse und Dichtungen

nächster Punkt ; Index

Die Untersuchung erstreckt sich in erster

Linie auf den Zustand der Gehäusedichtflächen.

Sind diese beschädigt, kann man sie in leichten

Fällen, wie im Bild 42 am Beispiel

des Zylinderdeckels gezeigt wird, auf einer

Tuschierplatte mit untergelegtem feinen Schleifleinen

nacharbeiten.

Weiter muß am Gehäuse überprüft werden,

ob die Lagersitze und die Nuten der Sicherungsringe

noch einwandfrei sind.

Lagersitze sind unbrauchbar, wenn sich die Lager von

Hand in das kalte Gehäuse bzw. auf den Lagersitz

der Wellen (Lagerinnenringe kalt) schieben lassen.

Die Wellendichtringe sind auf Einrisse der Dichtlippe,

deren Verschleiß (Abflachung) und Spannung; auf das

Vorhandensein der Feder in der für sie bestimmten Nut

und die Güte der Verbindung beider Federenden zu

untersuchen. Es ist besser, einen Wellendichtring vorzeitig

auszutauschen, als einen Monat später den Motor

wegen dieses relativ billigen Teiles nochmals zu

demontieren.

|

3.4.5. Radialrillenlager für Kurbelwelle und Getriebe

nächster Punkt ; Index

Defekte Kurbelwellenhauptlager erkennt

man bereits am Motorengeräusch und an der Unmöglichkeit,

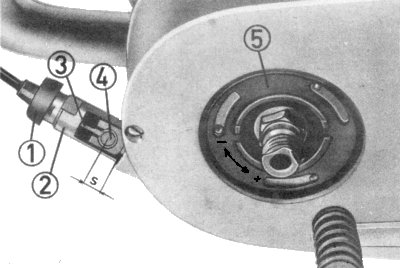

den Unterbrecherabstand genau einstellen zu können.

Der Zustand der Laufflächen und Kugeln kann bei Lagern

mit Kunststoffkäfig nach dem Auseinanderdrücken

festgestellt werden. Verschlissene Lager zeichnen

sich durch Pittingbildung aus.

Auch bei den Lagern gild der Grundsatz, daß nach

längerer Lebensdauer des Motors (Generalüberholung)

alle Lager durch neue ersetzt werden.

Folgende Lager sind zu verwenden:

Für die Kurbelwelle sind als Hauptlager 2 Stück

6306 C 4 f (Plastkäfig) und als Stützlager der

Kurbelwelle in der Lagerbuchse 1 Stück 6302 C 3 f

(Plastkäfig) zu verwenden.

Im Getriebe werden

2 Stück Lager 6203 J C 4,

1 Stück Lager 6204 J C 4 und

1 Stück Lager 6304 J C 4

eingebaut.

|

4. Montage des Motors

4.1. Vorbereitungsarbeiten

nächster Punkt ; Index

Sämtliche Teile des Motors sind gereinigt.

Defekte Teile wurden bereits ausgesondert und durch

neue ersetzt. Die weiter verwendbaren Teile sind bereits

für den Wiedereinbau vorbereitet. Ehe die Motormontage

beschrieben wird, soll anschließend nochtetwas über die

Auswahl bzw. Paarung verschiedener Aggregate ausgeführt

werden.

|

4.1.1. Auswahl von Kolben und Zylinder

nächster Punkt ; Index

Der Zylinder der ETZ 250 weicht von

den bisherigen Zylindern ab. Im Zylinder sind vier

Überströmkanäle angeordnet. Der Ansaugkanal verfügt

über eine Führungsnase für die Kolbenringe. Der

Kolben ist nur in der Ausführung 69.6 mit auf den neuen

Zylinder abgestimmter Formkurve zu verwenden.

|

Bild 47. Zylinder-untere Dichtfläche

Bild 48. Zylinder-Ansaugpartie

Zwischen Kolben und Zylinder ist ein

Einbauspiel von 0,04mm vorgesehen. Nachstehende Tabelle

erleichtert die Auswahl der zu paarenden Bauteile.

| Zylinder | Kolben 69.6 |

Kennzeichnung

(Toleranzgruppe) | Nennmaß

in mm | Nennmaß

in mm |

| 1 = -1 | 68,99 | 68,94 |

| 0 | 69,00 | 68,95 |

| +1 | 69,01 | 68,96 |

| +2 | 69,02 | 68,97 |

In dieser Tabelle handelt es sich um

Kolben und Zylinder mit Neumaß, welche von unserer

Abteilung Ersatzteilvertrieb bezogen wurden, oder

um in der Produktion in unserem Werk montierte Teile.

|

Bild 49. Zylinderkennzeichnung

- Toleranzgruppe

Bild 50. Kolbenkennzeichnung

- Nennmaß in mm

- Einbaurichtung

4.1.2. Regenerierung des Zylinders

nächster Punkt ; Index

Jeder Zylinder kann vom Grundmaß (69,00 mm)

ausgehend max. 2,00 mm ausgeschliffen werden.

Kolben in den Übergrößen

69,50; 70,00

70,50; 71,00

stehen zur Verfügung.

Der Zylinder wird in der Zylinderschleiferei nach dem

vorhandenen Kolben unter Beachtung des vorgeschriebenen

Einbauspiels von 0,04 mm geschliffen und im gepaarten

Zustand ausgeliefert.

|

4.1.3. Auswahl des Nadellagers für den Kolbenbolzen (Neuteile)

nächster Punkt ; Index

Die Auswahl des passenden Nadellagers

können, Sie entsprechend der mit Bild

51 gezeigten Tabelle vornehmen.

Dies ist nur für Neuteile (Kurbelwelle, Kolben

und Kolbenbolzen, sowie Nadellager) möglich.

Beachten Sie bitte, daß die Handelspackungen der

Nadellager nur mit den mittleren Abmaßen (ermittelt

aus oberem und unterem Nadelabmaß) gekennzeichnet

sind. Die Nadellager selbst sind nicht markiert!

Deshalb angebrochene Packungen stets getrennt halten.

Wenn Kolbenbolzen, Kolben und Kurbelwelle gebraucht

weiterverwendet werden, das Nadellager nach Gefühl

einpassen. (Farbmakierung ist nicht mehr genau

erkennbar.) Der Kolbenbolzen ist spielfrei einzupassen

und muß sich mit eben fühlbaren Widerstand, ohne

zu klemmen, drehen lassen.

|

Bild 51. Tabelle zur Lagerauswahl

(nicht gekennzeichnete Maße in mm)

4.1.4. Lager und Dichtringe

nächster Punkt ; Index

Für das Getriebe werden Lager mit

Kunststoffkäfigen verwendet.

2 x 6204 J C 4,

1 x 6203 J C 4 und

1 x 6304 J C 4

Die Kurbelwellenhauptlager 6306 sind nur in der

Sortierungsgruppe C4f und das Stützlager der

Kurbelwelle in der Lagerbuchse (Kupplungsdeckel) in

der Sortierungsgruppe C3f zu verwenden. Als

Kupplungsdrucklager wird ein Rillenkugellager

16005 eingebaut.

Die Wellendichtringe D25x72x7 müssen unbedingt

kraftstoff- und ölfest sein (nur originale

Wellendichtringe verwenden).

Das Nadellager für den Kupplungsmitnehmer ist nach

folgender Tabelle auszuwählen, wenn ein neuer

Mitnehmer eingebaut wird.

Kupplungsmitnehmer

(Kennzeichnung) | Nadellager

(mittl. Abmaß in mm) |

| gelb | -1; -2; -3; -4 |

| schwarz | -3; -4; -5; -6 |

| grün | -5; -6; -7; -8; -9 |

|

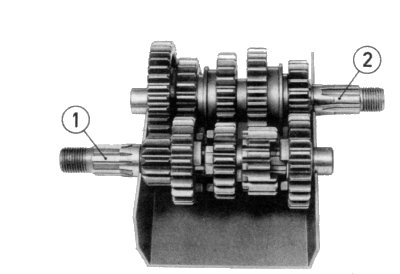

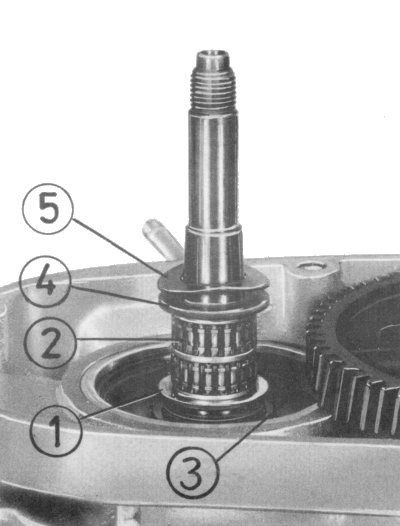

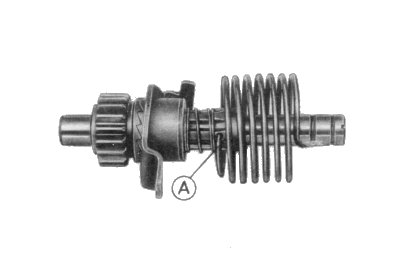

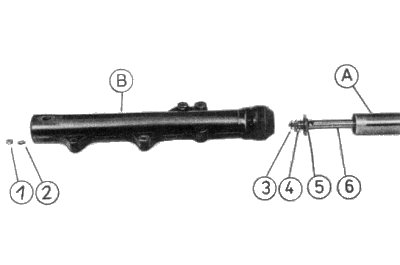

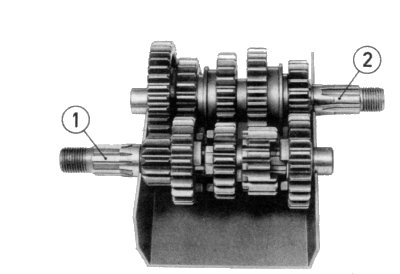

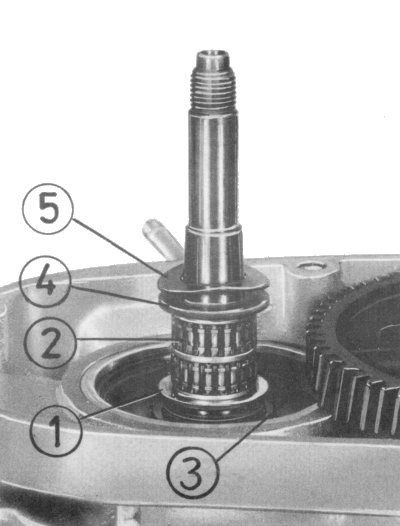

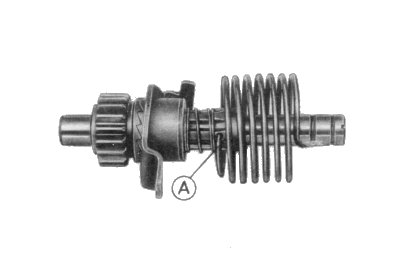

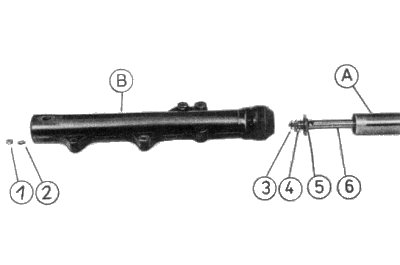

4.1.5.1. Komplettierung der Antriebswelle (A)

nächster Punkt ; Index

- Antriebsrad für IV. Gang (1) bis zum Festrad

(2) aufschieben, Anlaufscheibe (3) und Sprengring

(4) montieren;

Achtung:

Auf guten Sitz der Sprengringe in den Nuten achten.

Kontrolle durch Aufschlagen der Welle auf Hartholz,

dabei wird das Antriebsrad (1) in einer Hand

gehalten!

- Das Schaltrad IV. und V. Gang (5) auf Antriebswelle

aufschieben, dabei zeigt die Seite mit den 18 Zähnen

zum Antriebsrad für IV. Gang (1);

- An den Bund (Beginn der Nuten) eine gehärtete und

geschliffene Distanzscheibe (6) anlegen. Zwei dieser

Distanzscheiben werden auf der Antriebswelle und zwei

auf der Abtriebswelle benötigt. Sie sind untereinander

austauschbar;

- Das Antriebsrad für V. Gang (7) aufschieben und die

24 Lagernadeln (8) (2,5x11,8) einsetzen, anschließend

die Distanzscheibe (6) und den Sprengring (9) montieren

(auf guten Sitz des Sprengringes in der Nut achten).

|

Bild 52. Antriebswelle (A) und Abtriebswelle (B)

4.1.5.2. Komplettierung der Abtriebswelle (B)

nächster Punkt ; Index

- Zuerst die Abtriebswelle auf saubere Ölbohrung

für die Zahnräder (Fensterräder) II. und III. Gang

überprüfen. Erst danach das Zahnrad für II. Gang (10)

(28 Zähne) bis an den Bund des Nutstückes aufschieben,

Distanzring (11) und das Zahnrad für III. Gang (12)

(24 Zähne) an Distanzring anlegen;

Achtung:

Die Zahnräder (10) und (12) mit der flachen Seite

zum Distanzring (11 ) zeigend montieren!

- Die Anlaufscheibe (3) und den Sprengring (4) aufsetzen;

- Das Schaltrad für I. und III. Gang (13) aufschieben.

Die Distanzscheibe (6) an den Bund des Nutstückes

anlegen und das Zahnrad für I. Gang (14) (36 Zähne)

aufsetzen. Die 24 Stück Lagernadeln (8) (2,5x11,8)

einlegen und die Distanzscheibe (6) aufstecken sowie den

Sprengring (9) einbauen;

- Das Schaltrad für II. Gang (15) auf der entgegengesetzten

Seite der Abtriebswelle aufstecken.

|

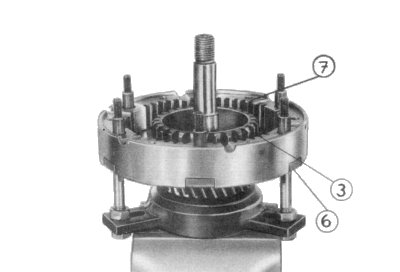

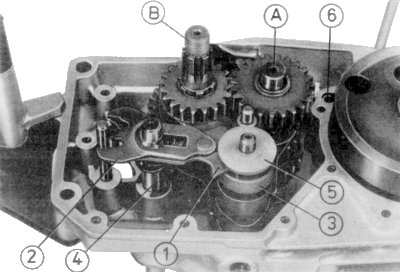

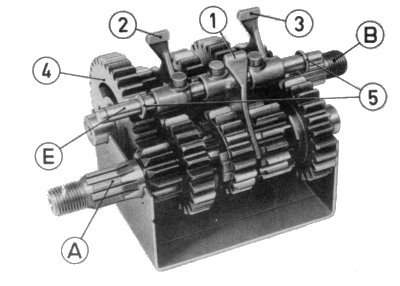

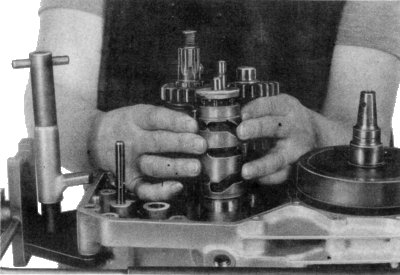

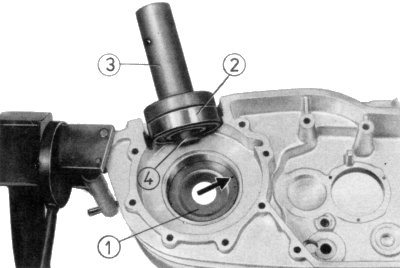

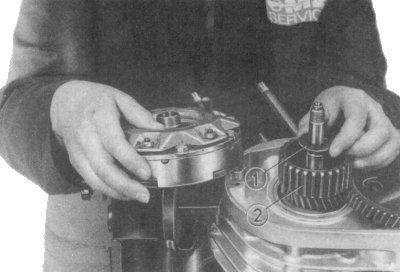

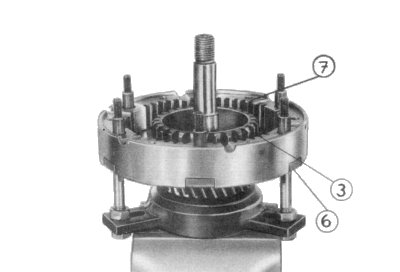

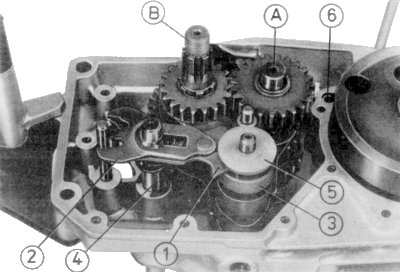

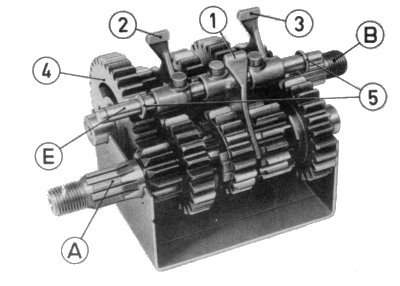

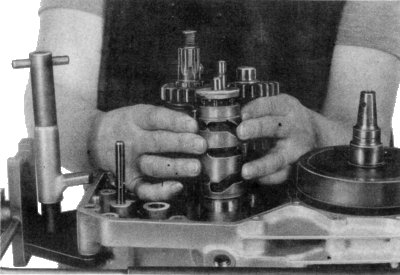

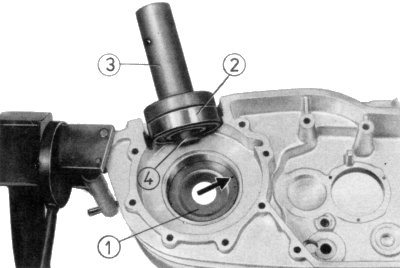

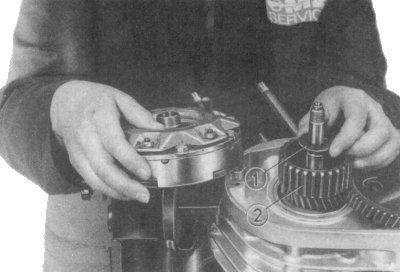

Bild 53. Getriebesatz im Montagebehälter

- Antriebswelle

- Abtriebswelle

- Die Schaltgabel 011 (1) (mittlere

Schaltgabel) zuerst in das Schaltrad IV. Gang und

V. Gang einsetzen (A = Antriebswelle).

Danach die Schaltgabel 010 (2) in das Schaltrad für

I. und III. Gang und die Schaltgabel 012 (3) in das

Schaltrad für den II. Gang einsetzen (B = Abtriebswelle).

Jetzt kann der Führungsbolzen (E) für die Schaltgabeln

eingeschoben werden (langer Bund zum großen Zahnrad

für I. Gang (4) 36 Zähne zeigend). Die Scheiben (5)

nicht vergessen aufzustecken;

|

Bild 54. Getriebesatz mit Schaltgabeln

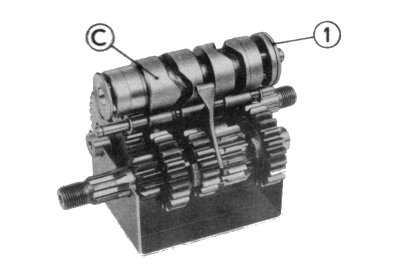

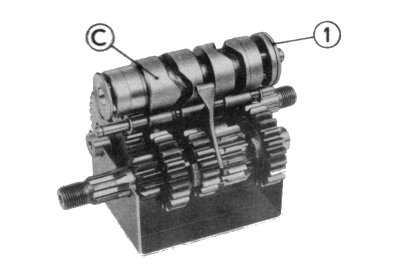

- Nun wird die Kurvenwalze (C) in die

Führungsbolzen der Schaltgabeln eingelegt. Dabei

muß die Isolierscheibe (1) der Kurvenwalze am

schwachen Lagerzapfen zur Seite der Schaltgabel

012 zeigen.

Der Getriebesatz ist jetzt einbaufertig.

|

Bild 55. Getriebesatz einbaufertig

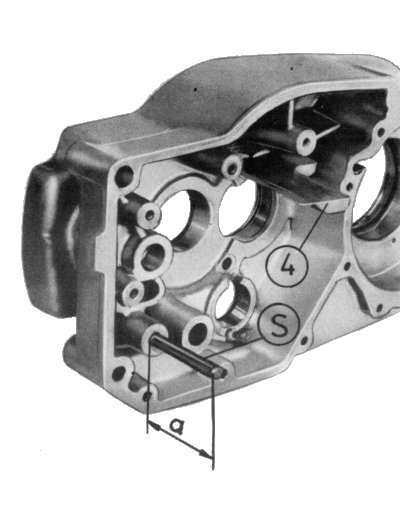

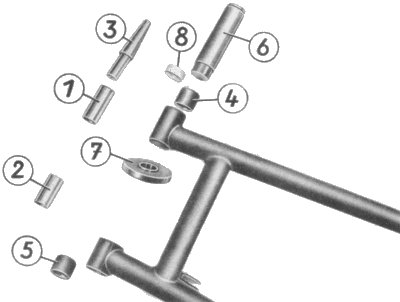

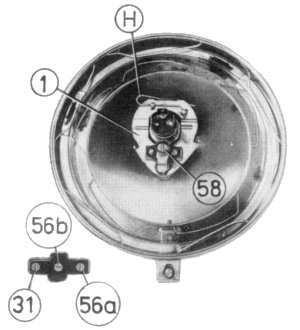

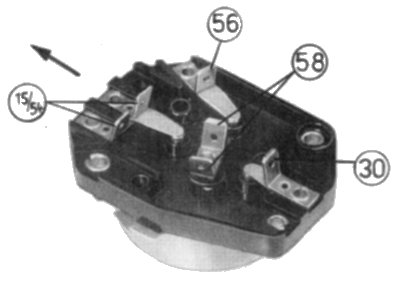

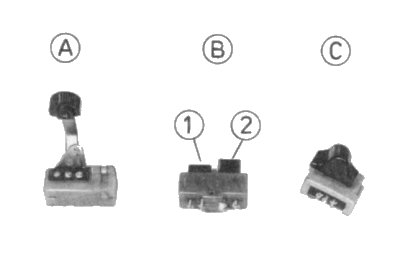

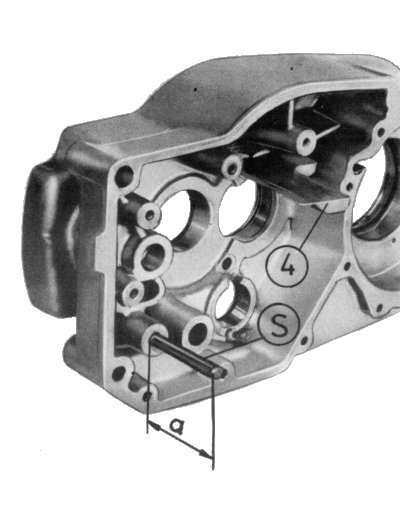

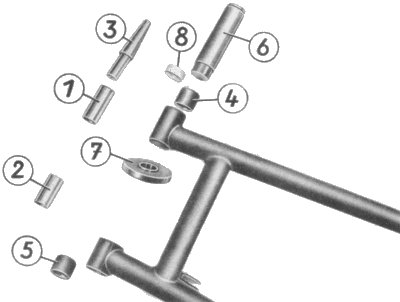

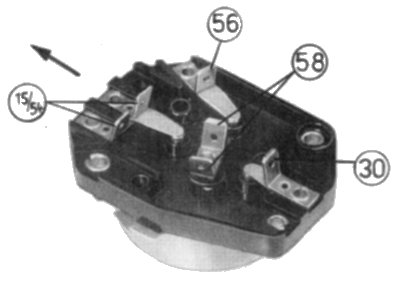

Bild 56. Ersatzteilgehäuse-Sortiment

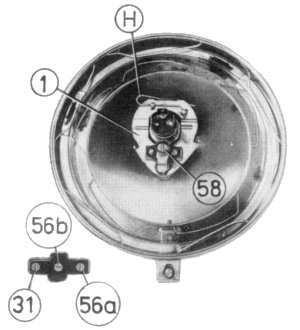

Wird ein Ersatzteilgehäuse verwendet,

muß dieses zunächst komplettiert werden. Es sind

die im Bild 56 gekennzeichneten

Teile wie folgt einzubauen:

- Kerbnagel (1) für Schaltarretierfeder in

linke Gehäusehälfte (Kupplungsseite)

eindrücken;

- Kerbstift (2) zur Lagefestlegung der

Lichtmaschine in die rechte Gehäusehälfte

eindrücken;

- Paßhülse (3) und Zylinderstift (4) in

linke Gehäusehälfte auf Kupplungsseite

eindrücken;

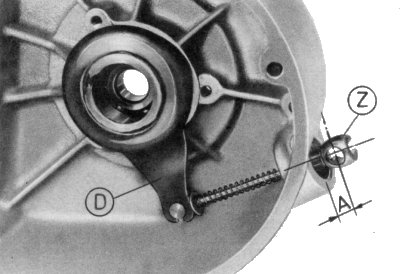

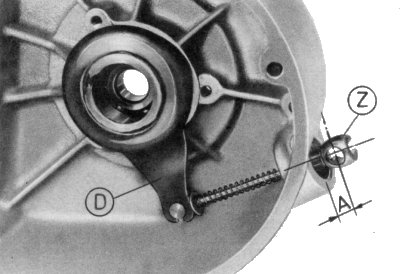

- Zylinderstift 8x80 (s) Bild

57 für Schaltanschlag

auf eine Höhe von a =

57-1 mm,

von der Dichtfläche aus gemessen,

eindrücken in kaltes Gehäuse;

|

Bild 57. Schaltanschlag und Ölleitblech montieren

- Ölleitblech (4 Bild 57)

im Getrieberaum einsetzen und auf Kupplungsseite

Sicherungsblech auflegen, Befestigungsmutter M 6

anziehen und sichern;

- Verschlußscheiben (6) in die entsprechenden

Bohrungen der rechten Gehäusehälfte von der

Lichtmaschinenseite aus so eindrücken, daß

Dichtheit garantiert ist.

Wird das alte Gehäuse weiter verwendet,

sind nur nachstehende Arbeitsgänge auszuführen:

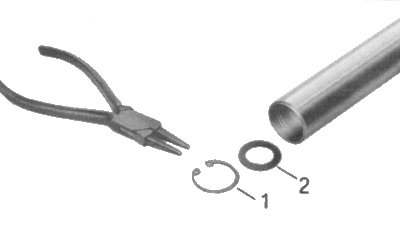

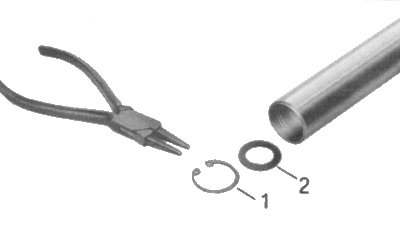

- Inneren Sprengring (1) für das

Kurbelwellenhauptlager 6306 C4f einsetzen

(Öffnung zur Ölbohrung zeigend - Pfeil a);

- Sprengring (2) für das Getriebelager

6203 C4f (Abtriebswelle) im Gehäuse

montieren. Öffnung des Sprenringes muß nach

oben zur Ölfangtasche zeigen (siehe Pfeil b);

|

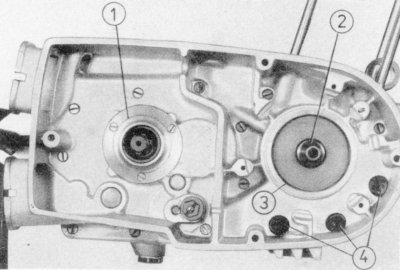

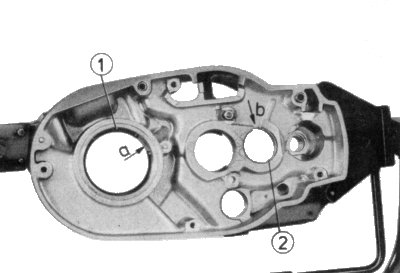

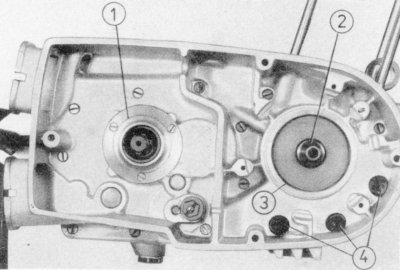

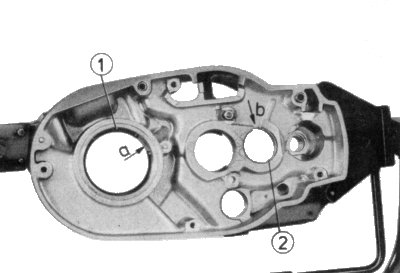

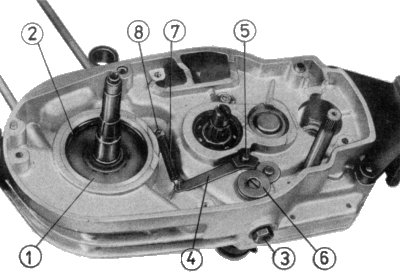

Bild 58. Linke Gehäusehälfte

Bild 59. Linke Gehäusehälfte - Ölleitscheibe und Getriebelager

- Gehäusehälfte auf etwa 100°C aufheizen, dabei

dürfen keine Gummiteile in der Gehäusehälfte

montiert sein;

- Getriebelager 6204 JC4 (1) für Antriebswelle

von der Kupplungsseite bis zum Gehäusebund

einsetzen und Sprengring (2) auf Kupplungsseite

montieren;

- Kappe (3) und Dichtblech (4) sowie Getriebelager

6203 JC4 für Abtriebswelle in der Reihenfolge vom

Getrieberaum aus einsetzen;

- Ölleitscheibe (5) für das Lager 6306 C4f

auf den Sprengring (6) vom Kurbelraum aus

auflegen. Der am äußeren Rand der

Ölleitscheibe an einer Stelle eingedrückte

kleine Punkt zeigt zur offenen Stelle des

Sprengringes und dient als Sicherung gegen

Verdrehung (siehe Pfeil im Bild

59);

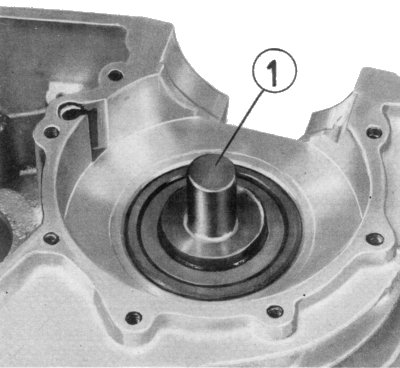

- Kurbelwellenhauptlager 6306 C4f (3) mit

Montagedorn (1) (29-50.405)

einsetzen. Die Olleitscheibe wird dabei

mit dem konischen Bund des Montagedornes

zentriert (2);

|

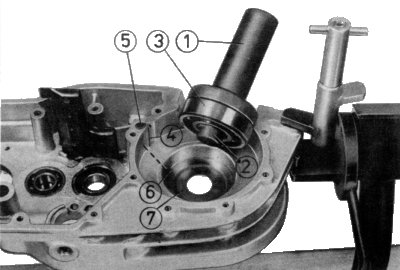

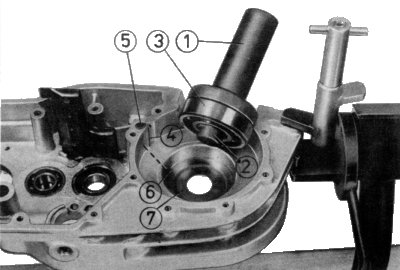

Bild 60. Kurbelwellenhauptlager einsetzen

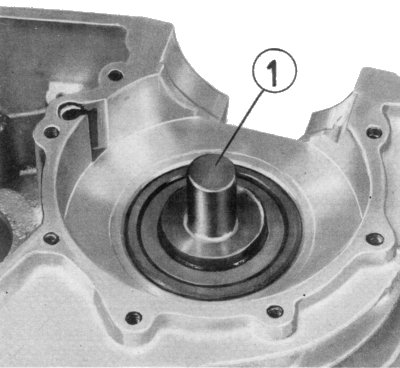

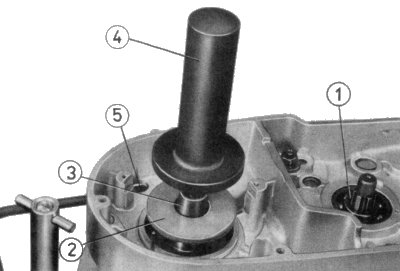

4.2. Montage der Kurbelwelle, des Getriebes und der Fußschaltwelle

nächster Punkt ; Index

- Den Innenlaufring des bereits im Gehäuse

befindlichen Lagers 6306 mit Heizdorn (1 im Bild

61) aufwärmen;

- Kurbelwelle mit den langen Kurbelwellenzapfen in

den aufgeheizten Innenlaufring des Lagers

einführen und in einem Zug bis zum Anschlag

hineinrutschen lassen;

- Sollte die Kurbelwelle doch einmal durch

zögerndes Einsetzen oder schlecht

aufgeheizten Innenlaufring stecken bleiben, kann

die Kurbelwelle mit dem Rohrstück (1) und dem

Oberteil der Kupplungsspannvorrichtung (2)

05 MV 150-2 nachgezogen

werden. (Das Rohrstück ist kein SpezialWerkzeug,

die Selbstbauskizze ist im Anhang abgedruckt);

|

Bild 61. Innenlaufring aufheizen

Bild 62. Nachziehen der Kurbelwelle

Bild 63. Getriebesatz einsetzen

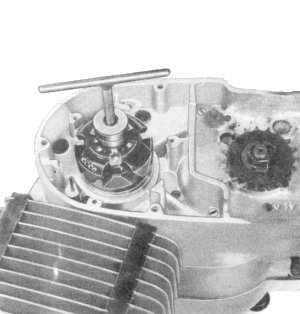

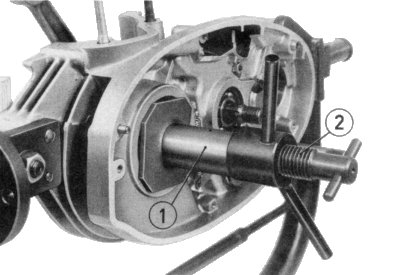

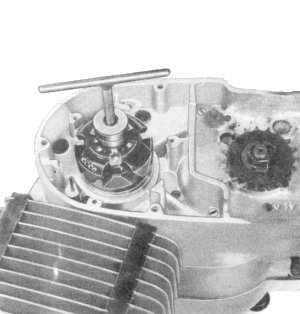

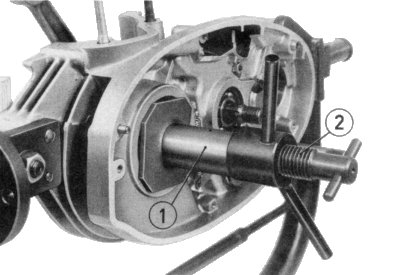

- Den vorkomplettierten Getriebesatz aus

dem Montagebehälter herausnehmen und in die

linke Gehäusehälfte bis Anschlag einsetzen.

Der lange Bund der Kurvenwalze und der des

Führungsbolzens für die Schaltgabeln müssen

bei richtiger Montage auf der Kupplungsseite

herausragen (die Schaltstellung spielt dabei

keine Rolle);

|

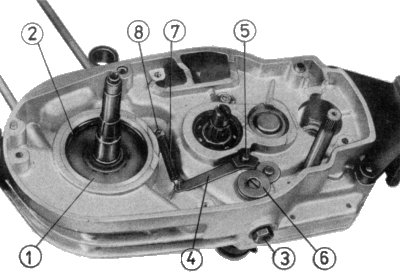

Bild 64. Getriebe und Kurbelwelle montiert

- Fußschaltwelle mit Schaltstück (1)

montieren, dabei den Schaltarm (2) in die Kurvenwalze

(3) einrasten;

Achtung:

Dabei Isolierscheibe der Kurvenwalze nicht

beschädigen!

- Trennscheibe (4) in die Öltasche des

Kurbelraumes einlegen;

- Innenlaufring des Getriebelagers 6203 C4f aufheizen

und auf Antriebswelle (5) aufsetzen;

- Sämtliche Lager, Wellen und Bolzen leicht ölen;

- Dichtfläche zwischen beiden Gehäusehälften

mit Dichtmasse einstreichen, dabei darf keine

Dichtmasse in den Kurbel- und Getrieberaum

gelangen. Beide Gehäusehälften werden ohne

Dichtung montiert;

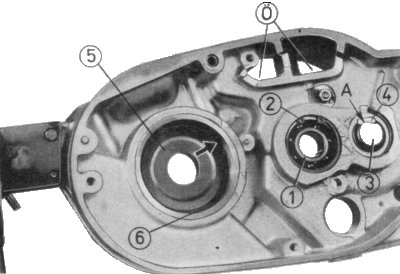

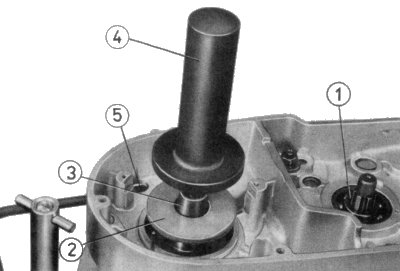

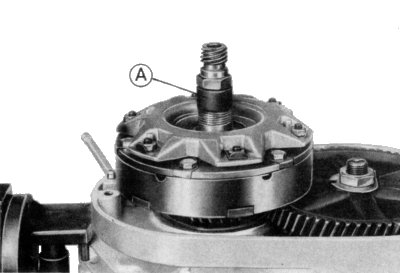

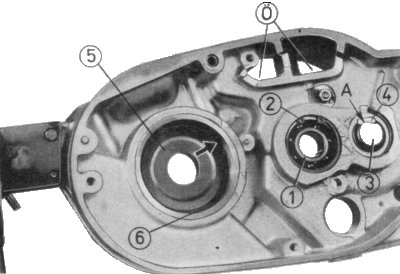

4.3. Vormontage der rechten Gehäusehälfte

nächster Punkt ; Index

- Die rechte Gehäusehälfte ist während der

vorangegangenen Montagearbeiten auf etwa 100°C

erwärmt worden (keinesfalls die Wellendichtringe

im Gehäuse belassen, da diese durch Überhitzung

verhärten und dadurch im Fährbetrieb undicht werden);

|

Bild 65. Rechte Gehäusehälfte vorbereiten

- Inneren Sprengring für das Lager 6306 C4f

montieren (Öffnung zur Ölbohrung);

- Ölleitscheibe (1) auf Sprengring auflegen.

Flache Seite zeigt zum Außenlaufring des Lagers, die

eingedrückte Vertiefung (Pfeil) zur Öffnung

des Sprengringes;

- Lager 6306 C4f (2) mit Montagezentrierdorn

29-50.405 (3) in

Gehäusehälfte einsetzen, dabei wird das

Ölleitblech mit dem konischen Bund (4) des

Montagezentrierdornes zentriert;

4.3.1. Aufsetzen der rechten Gehäusehälfte

nächster Punkt ; Index

- Innenlaufring des Lagers 6306 C4f aufheizen,

Gehäusehälfte aufsetzen. Ist dabei die

Gehäusehälfte auf etwa 100°C aufgeheizt und

der Innenlaufring des Lagers 6306 gut bis an die

Dichtflächen drücken.

Sollte dies einmal mißlingen, dann mit Gummi-

oder Plasthammer durch leichte gleichmäßige

Schläge nachhelfen, Verkantung beseitigen;

- Paßhülse vorn mit Schlagdorn

11 MW 3-4 26...28 mm tief

einschlagen, damit beide Gehäusehälften

zentriert werden;

|

Bild 66. Dichtring D 25x72x7 montieren

- Beide Gehäusehälften mit 15 Stück

Zylinderschrauben über Kreuz verschrauben;

Achtung:

Keinesfalls vor dem Einschlagen der Paßhülse

die Gehäusehälften verschrauben; die

Paßhülse zentriert das komplette

Gehäuse!

- Lager 6304 JC4 (1) für Abtriebswelle,

Innenlaufring aufheizen und in rechte

Gehäusehälfte, mit Schlagdorn

11 MW 7-4 bis Anschlag

eindrücken;

- Dichtkappe und Lagersitz ausmessen, zwischen

dem Bund der Dichtkappe und dem Lager

muß 0,2 bis 0,4 mm Luft vorhanden sein.

Mit Paßscheiben 40x0,1 (0,2; 0,5; 0,8)

TGL 10404-St ausgleichen;

- Dichtkappe mit Dichtung montieren, dabei

die Senkschrauben mit Dichtmasse einsetzen;

- Kettenrad am Getriebe montieren. Mutter

(SW 24) mit Ringschlüssel und Gegenhalter

05-MW 45-3 anziehen

und mit Sicherungsblech sichern;

- Wellendichtring (2) D 25x72x7 Dichtlippe

ölen und mit Montagehülse (3) und

Eindrückdorn (4) 29-50.406

auf Lichtmaschinenseite eindrücken.

Dichtlippe zum Lager 6306 zeigend;

- Drahtsprengring außen für Wellendichtring

montieren;

- Verschlußstopfen (3 Stück, Gummi) in

die Bohrungen (5) im Lima-Raum einsetzen;

|

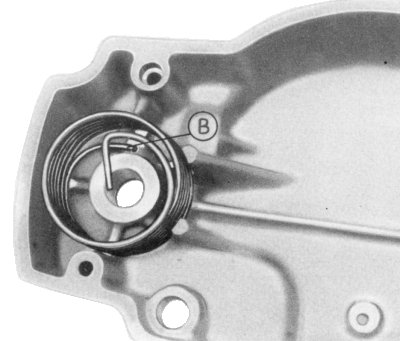

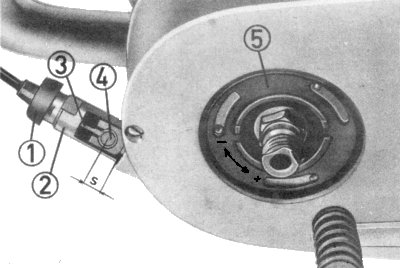

Bild 67. Montage der Schaltarretierung

- Wellendichtring D 25x72x7 (1) auf

Kupplungsseite mit Eindrückdorn

29-50.409 eindrücken

(vorher Dichtlippe ölen! Selbige zeigt

nach außen zur Kupplung);

- Drahtsprengring (2) zur Sicherung des

Wellendichtringes montieren;

- Schaltarretierschraube (3) mit Dichtring,

Druckfeder und Kugel einschrauben;

- Schaltarretierhebel (4) auf hervorstehenden

Führungsbolzen (5) aufsetzen, in

Kurvenwalze (6) einrasten und Zugfeder

(7) in Kerbnagel (8) einhängen (Bild

67);

Das anschließende Freischlagen der

Lager wird mittels Gummi- oder Plasthammer,

beiderseits auf das noch heiße

Gehäuse vorgenommen.

Achtung:

Nicht auf Kurbelwellenstümpfe schlagen,

damit würde der Rundlauf der Kurbelwelle

(0,03 mm) nicht eingehalten werden!

- Antriebs- und Abtriebswelle in

Leergangstellung auf Leichtgängigkeit

überprüfen, beide Wellen müssen

gegeneinander freilaufen;

- Fußschalthebel auf Fußschaltwelle

aufstecken und alle Gänge

durchschalten;

4.4. Montage von Kolben, Zylinder und Zylinderdeckel

nächster Punkt ; Index

Über die Auswahl der richtigen Paarung

der Kolben und Zylinder haben wir bereits im Abschnitt

4.1.1. ausführlich informiert.

In diesem Abschnitt handelt es sich nur noch um die

richtige Montage des Kolbens und des Zylinders, sowie

die Einstellung des Verdichtungsverhältnisses.

|

Bild 68. Zylinderbaugruppe

Vor der Montage des Zylinders

überprüfen, ob die Bohrung (B) verschlossen

ist. Wenn nicht, eine Kugel ø 4,5mm einlegen

und den mit Dichtmasse versehenen Gewindestift

einschrauben.

|

Bild 69. Motor fertig zum Zylinderaufbau

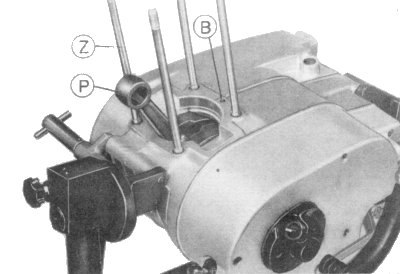

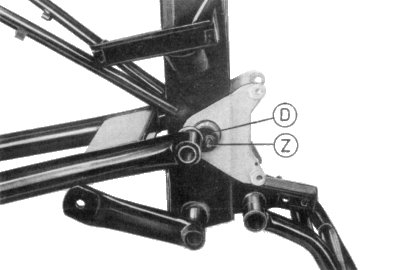

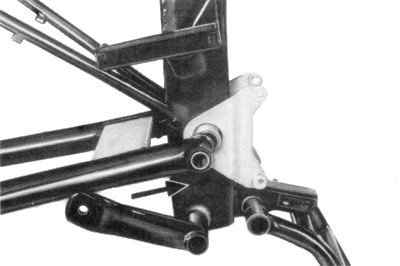

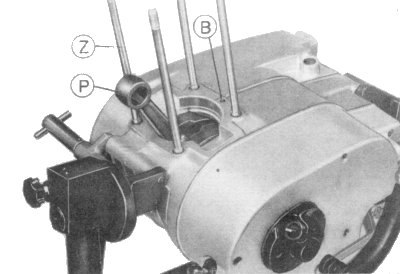

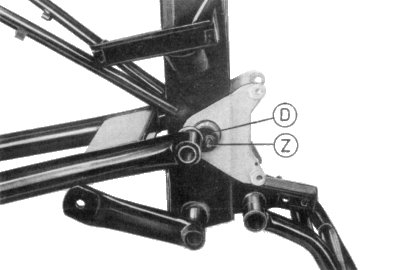

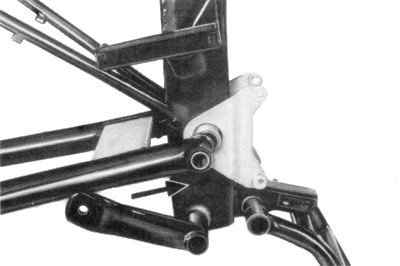

Die Zylinderstehbolzen (Z) werden auf

festen Sitz geprüft und das Nadellager für

den Kolbenbolzen ist mit Motorenöl in das

obere Pleuelauge (P) einzusetzen.

Der Kurbelraum ist bis zum Aufsetzen des Zylinders

mit einem sauberen Putztuch zu verschließen,

damit kein Fremdkörper (Sicherungsring für

Kolbenbolzen) in den Kurbelraum gelangt.

4.4.1. Kolben und Zylinder

nächster Punkt ; Index

Zur Montageerleichterung ist der

Kolben auf einer elektrischen Heizplatte auf

ca. 40...50°C zu erwärmen. Vor der Montage

ist auf gleiche Farbmarkierung von Kolben und

Kolbenbolzen zu achten.

Während der Kolben erwärmt wird, ist die

Zylinderfußdichtung (ohne Dichtmasse) auf die

Dichtfläche des Gehäuses aufzulegen.

|

Bild 70. Montage des Kolbens

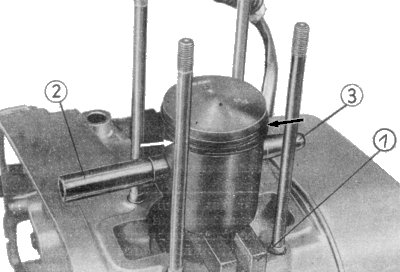

Die Kolbenunterlage (1) 22-50.412

auf das Gehäuse auflegen und den erwärmten Kolben mit

dem Pfeil zum Auslaßkanal zeigend über das Pleuel stecken.

Der kalte Kolbenbolzen (2) wird auf den ebenfalls kalten

Führungsdorn (3) 05-MW 19-4

aufgesteckt und das konische Ende des Führungsdornes voran

in den Kolben eingeführt. Damit werden Kolben und

Pleuel gefluchtet und das Nadellager bei dem

Eindrücken des Kolbenbolzens nicht beschädigt.

Der Kolbenbolzen muß zügig und ohne Unterbrechung

in den Kolben eingeführt werden, damit die

Erwärmungstemperatur des Kolbens nicht auf den

Kolbenbolzen übertragen wird. Selbiger würde sich

dadurch ausdehnen und im Kolben steckenbleiben.

Ein steckengebliebener Kolbenbolzen darf nur mit der

Ausdrückvorrichtung 22-50.010

nachgedrückt werden. Ein Nachschlagen mit Hammer

und Schlagdorn führt zur Deformierung des Kolbens.

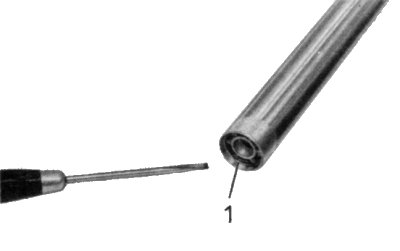

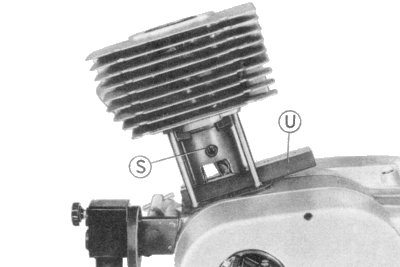

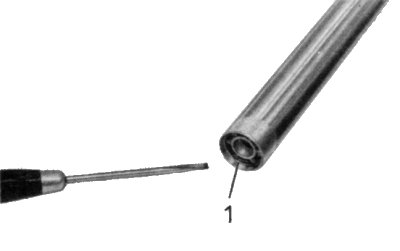

Die beiden stets neuen Sicherungsringe (S) mit einer

Spitzzange einsetzen und auf festen Sitz in den

eingestochenen Nuten des Kolbens achten.

|

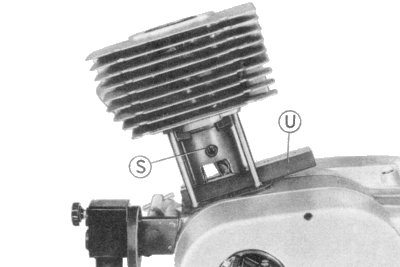

Bild 71. Aufsetzen des Zylinders

Die Kolbenringe so drehen, daß die

Arretierstifte zwischen den Ringstößen liegen (Bild

70, lange Pfeile), sonst klemmen die

Kolbenringe im Zylinder und gehen dadurch beim

Aufschieben des Zylinders zu Bruch.

Jetzt den in der Zylinderlaufbuchse leicht geölten

Zylinder über den Kolben schieben. Die Kolbenunterlage (U)

22-50.412 stützt den Kolben ab.

Sie wird entfernt, sobald der Zylinder den Kolben voll

bedeckt. Danach den Zylinder vollständig aufschieben.

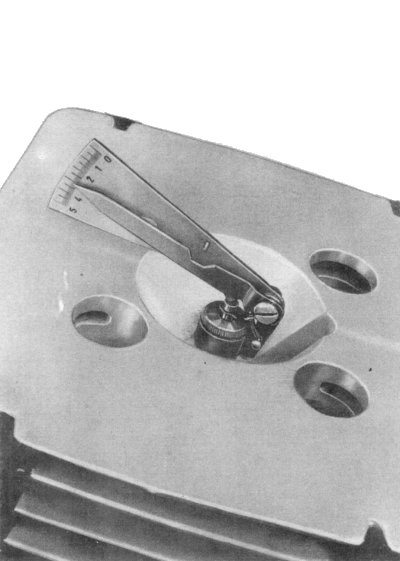

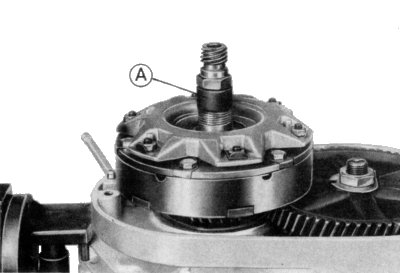

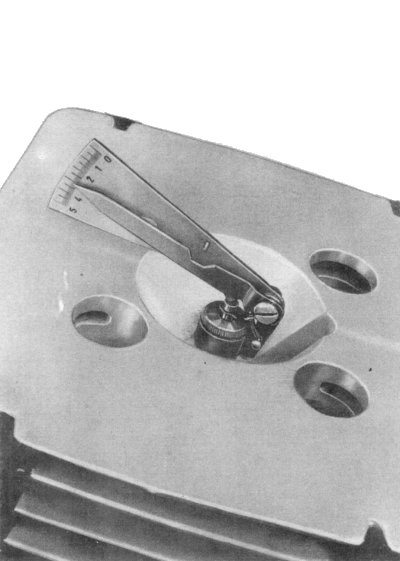

4.4.2. Zylinderdeckel und Verdichtungsverhältnis

nächster Punkt ; Index

Der Motor gibt harte Geräusche von sich,

wenn das Verdichtungsverhältnis e = 10,5:1

überschritten wird. Liegt e unter 10,5:1 kann

der Motor seine volle Leistung nicht abgeben.

Bei richtigem Verdichtungsverhältnis hat der Brennraum

etwa 26 cm³ Rauminhalt.

Das Spaltmaß (1) ist auf 0,9...1,2 mm festgelegt. Das

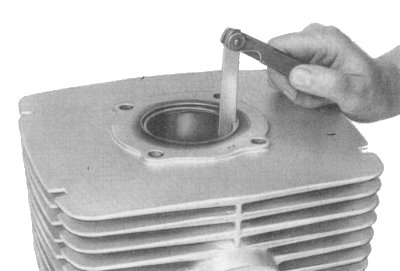

Bild 72 zeigt die Meßmethode. Ein

Bleidraht, am besten eignet sich dafür handelsüblicher

Lötdraht von 2 mm Dicke, wird durch die Zündkerzenbohrung

in den Brennraum eingeschoben. Der über den oberen

Totpunkt hinweggedrehte Kolben drückt den Bleidraht

platt. Ein Meßschieber oder eine Meßschraube stellt

nach dem Herausziehen des Bleidrahtes das vorhandene

Spaltmaß fest.

|

Bild 72. Ausmessen des Spaltmaßes

Der Zylinderdeckel muß bei jedem

Meßvorgang mindestens mit zwei Muttern über

Eck angezogen sein.

(2) = Wasserablaufbohrung.

Ausgleichscheiben (A) in den Dicken 0,2 mm und 0,4 mm

ermöglichen die Korrektur des Spaltmaßes.

Bitte nur Originalscheiben aus Aluminium verwenden und

nach jeder Demontage des Zylinderdeckels durch neue

ersetzen.

Eine Ausgleichscheibe (Minimum 0,2 mm) muß unbedingt

eingebaut sein.

An der Zylinderlaufbuchse ist oben ein Bund (B) im Bild

73 von 1,5 mm angedreht, welcher die

Ausgleichscheiben zentriert und verhindert, daß die

Verbrennungstemperatur direkt an die

Aluminium-Ausgleichscheiben kommt.

|

Bild 73. Montage der Ausgleichscheiben

Nach dem Ausmessen des Spaltmaßes

wird die ermittelte neue Ausgleichscheibe über

den Zentrierbund (B) auf den Zylinder gelegt.

Den Zylinderdeckel aufsetzen und mit Steckschlüssel

(SW 13) die Muttern über Kreuz mit 26 Nm (2,6 kpm)

allmählich festziehen.

|

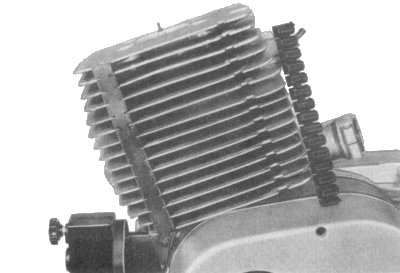

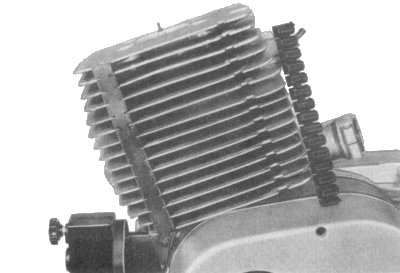

Bild 74. Dämpfungskämme montieren

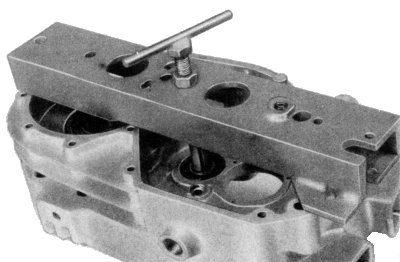

Bild 75. Montageprinzip Kupplungsmitnehmer

- Distanzscheibe (1) 1,90 mm; 1,95 mm oder 2,00 mm Dicke

- Nadelkranz (2) KK 22x26x26;

- Kupplungsmitnehmer (3);

- Anlaufscheibe (4) 2,3 mm Dicke;

- Federscheibe (5).

In der genannten Reihenfolge auf

den Kurbelwellenstumpf (Kupplungsseite) auflegen,

dabei die Distanz- und Anlaufscheibe mit der

Hinterdrehung der Innenbohrung zum Bund der

Kurbelwelle aufsetzen.

Achtung:

Der Nadelkranz (2) ist in Tolerierungsgruppen

erhältlich (siehe Abschnitt 4.1.4.)!

Zulässiges Radialspiel des inneren Mitnehmers

mit Antriebsrad (3) beträgt 0,004...0,029 mm.

Einpassung wie Nadellager für Kolbenbolzen

vornehmen (siehe Abschnitt 4.1.3.)

und bei der Montage mit Motorenöl einsetzen.

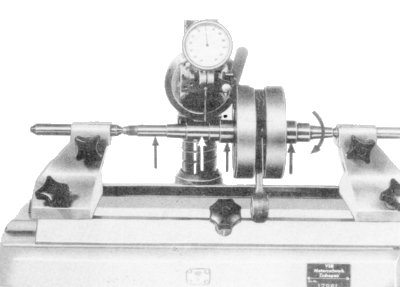

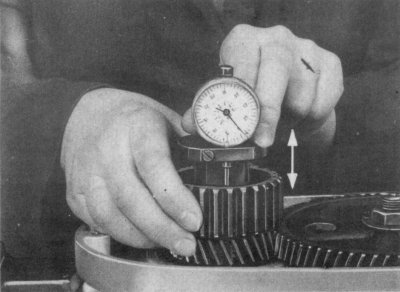

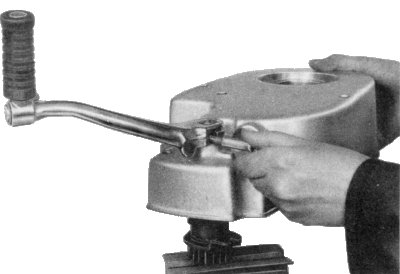

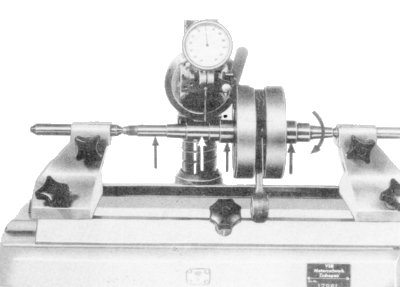

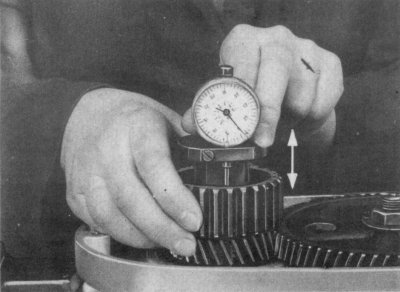

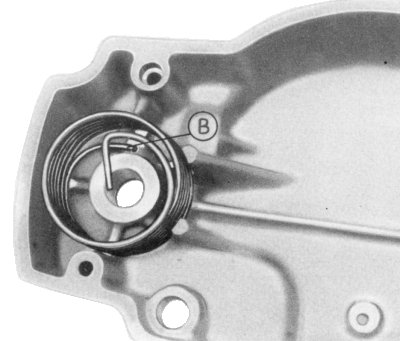

4.5.3. Axialspiel des Kupplungsmitnehmers messen und einstellen

nächster Punkt ; Index

Mit der Meßvorrichtung 05-ML 13-4

ermittelt man das vorhandene Axialspiel. Die

Meßvorrichtung wird dazu ohne Federscheibe

(5) und Anlaufscheibe (4) (Bild

75) aufgesetzt. Durch axiale

Bewegung des inneren Mitnehmers kann die Axialluft

von der Meßuhr abgelesen werden.

Das Axialspiel des Antriebsrades mit innerem

Mitnehmer ist festgelegt auf 0,05...0,10 mm.

|

Bild 76. Axialspiel des Kupplungsmitnehmers messen

Ist das Axialspiel größer als

0,10 mm, treten bei unbelastetem Motor Geräusche

auf, welche durch die Schrägverzahnung des

Primärtriebes verursacht werden. Der Kupplungsmitnehmer

wird axial durch wechselnde Belastung bewegt. Wird die

Kupplung bei nicht rollendem Fahrzeug und laufendem

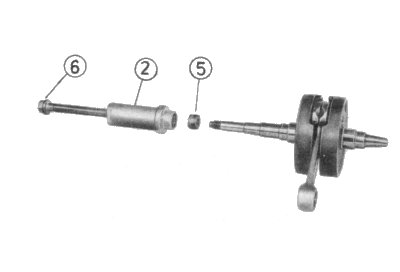

Motor gezogen, verschwindet dieses Geräusch

(Primärtrieb steht). Je größer das Axialspiel

des Kupplungsmitnehmers eingestellt wird, um so lauter

wird dieses Geräusch. Im belasteten Zustand des

Motors ist dies nicht vorhanden.

Mit den verschiedenen Distanzscheiben (1) (Bild

75) wird das Axialspiel verändert.

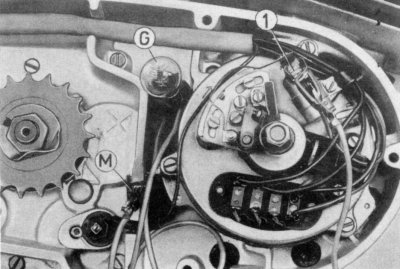

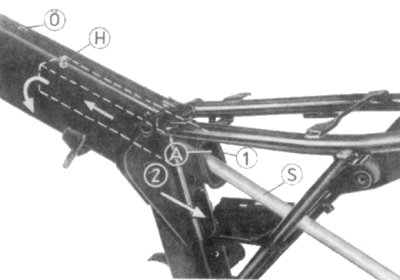

Kleineres Axialspiel als 0,05 mm führt zum Anlaufen