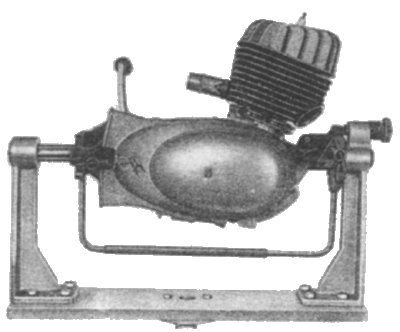

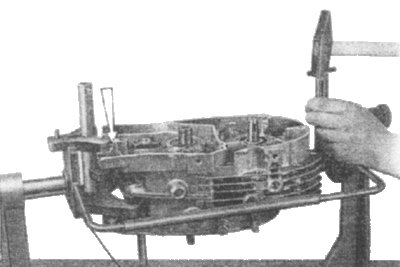

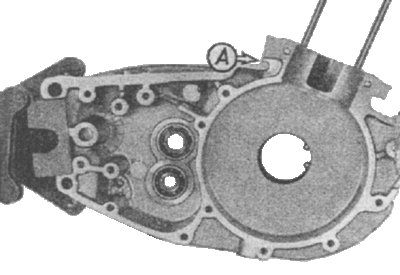

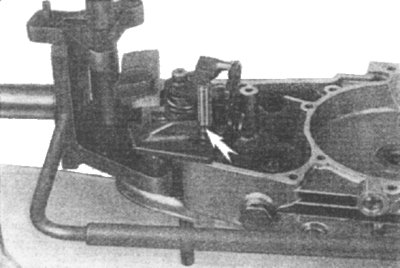

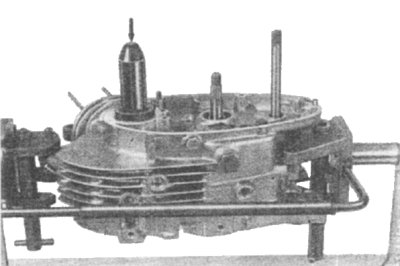

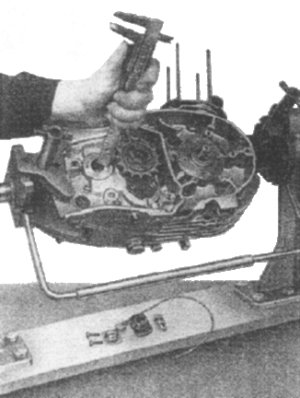

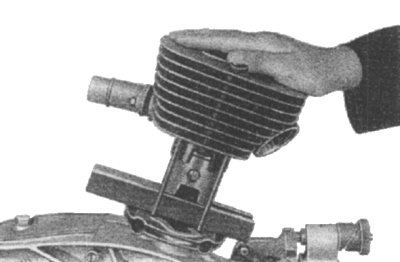

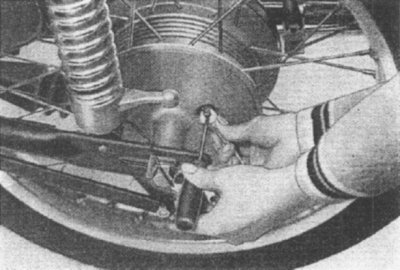

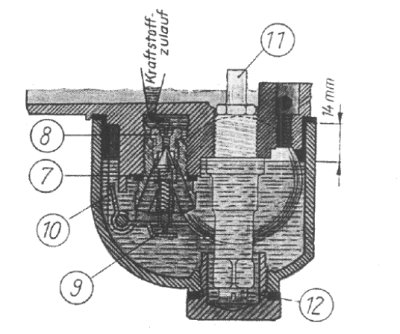

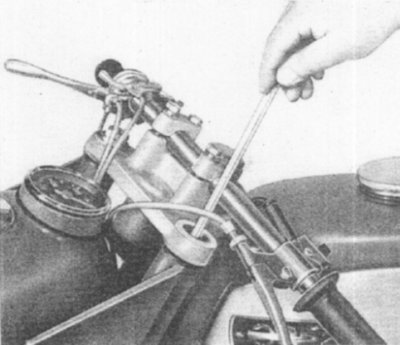

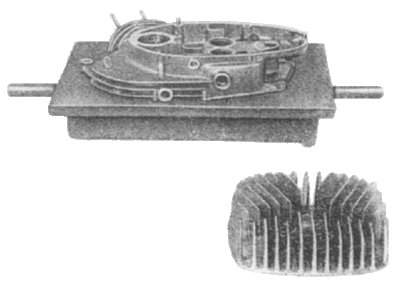

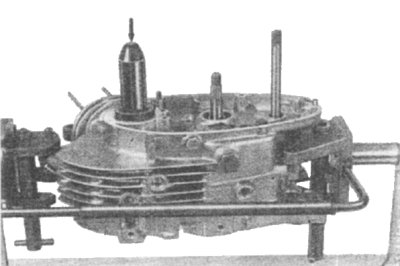

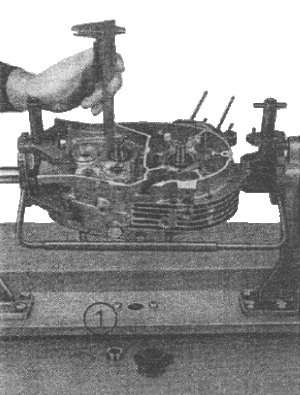

Bild 24. Dichtflächen nacharbeiten

|

Anmerkung: SW = Schlüsselweite; z. B. bedeutet

"SW 13" Schlüsselweite 13 mm.

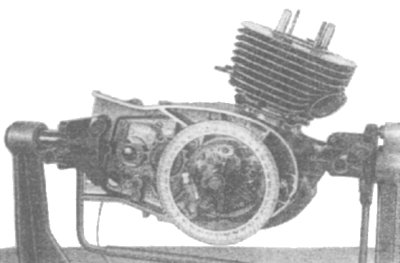

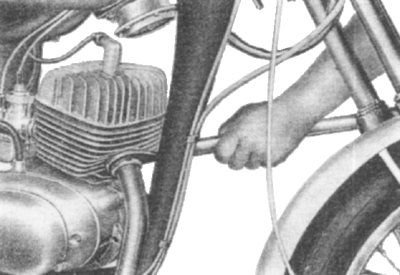

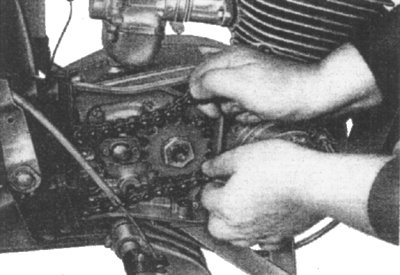

Von den peinlich sauber gereinigten Motorteilen als erstes beide

Gehäusehälften, den Kupplungsdeckel und den Zylinderdeckel

vornehmen.

Alle Dichtflächen werden auf einer Tuschierplatte überprüft

und nötigenfalls etwas abgezogen (Schmirgelleinen), bis die

ganze Fläche ohne Scharten oder Dichtmittelrückstände ist.

Nur so haben Sie die Gewißheit, daß der Motor dicht wird. Steht

keine Tuschierplatte zur Verfügung, genügt auch der Tisch einer

Werkzeugmaschine, z. B. einer Säulenbohrmaschine.

|

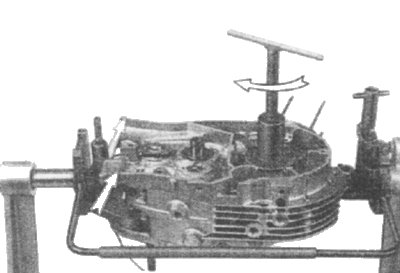

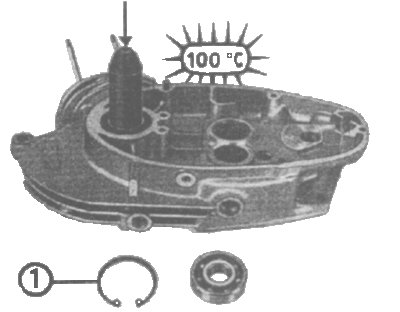

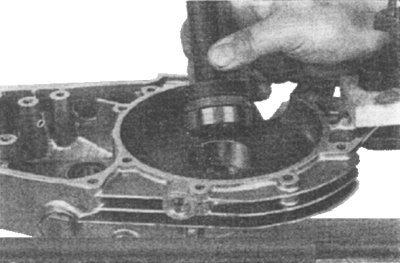

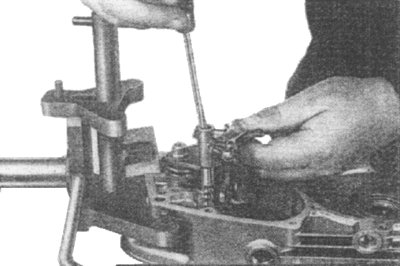

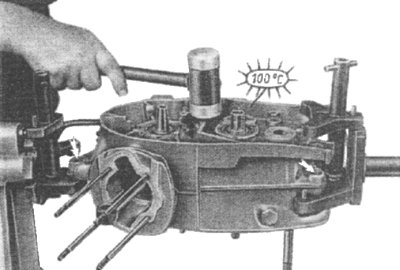

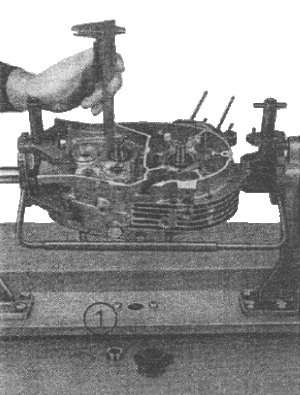

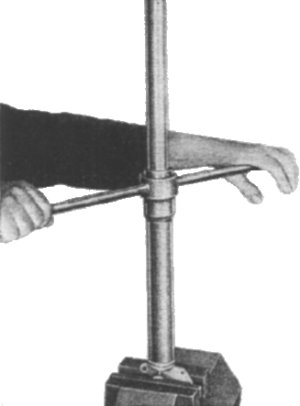

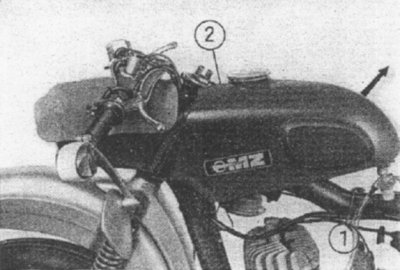

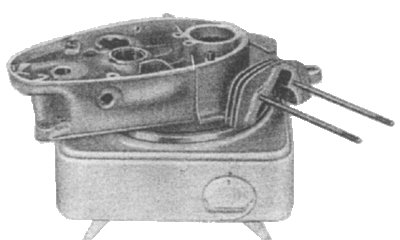

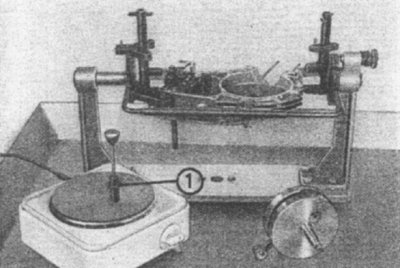

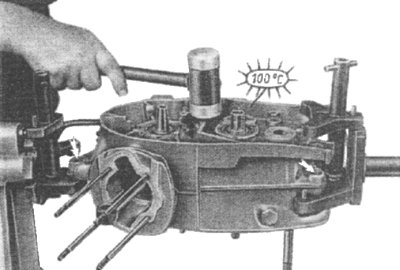

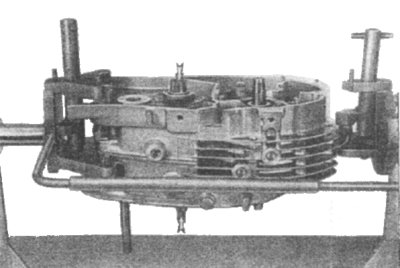

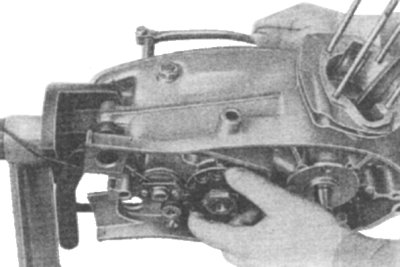

Bild 25. Gehäuse anwärmen

|

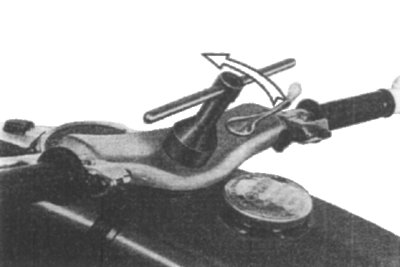

Als nächstes werden in die linke Gehäusehälfte die

Sicherungsringe für das Kurbelwellenhauptlager sowie die

Kupplungs- und Vorgelegewellenlager mit einer Spitzzange

eingesetzt und die Gehäusehälfte auf einer Elektro-Kochplatte

bis etwa 100 °C erhitzt.

Das ist unbedingt erforderlich, um alle Lager zwanglos einsetzen

zu können - ohne zu verkanten und dabei die Lagerbohrung

(Lagersitz) zu beschädigen! Nicht den Schweißbrenner

verwenden - durch örtliche Überhitzung kann sich das Gehäuse

verziehen.

|

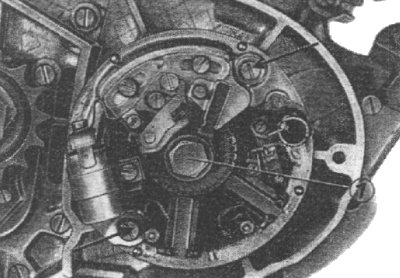

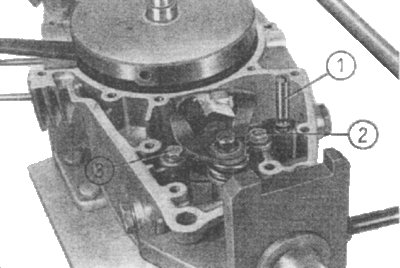

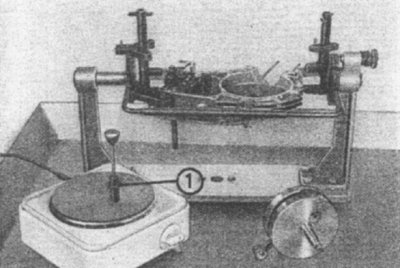

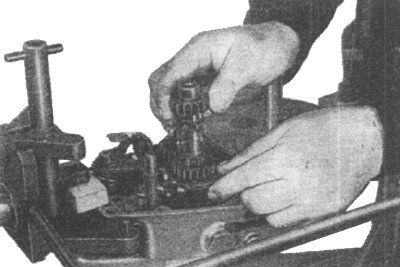

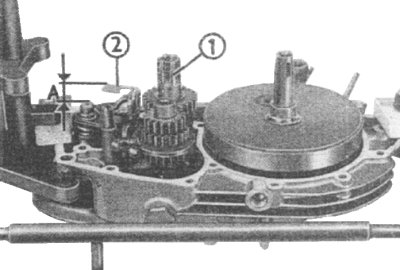

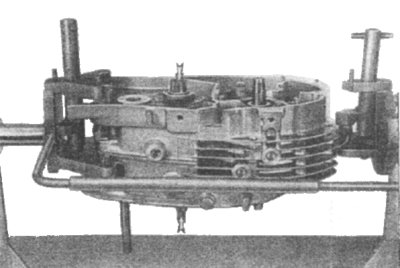

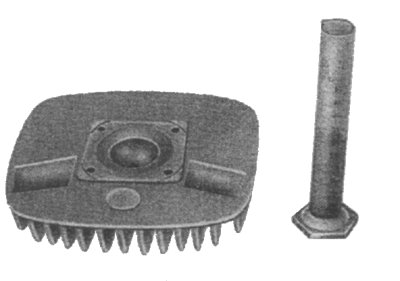

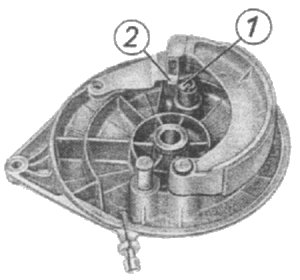

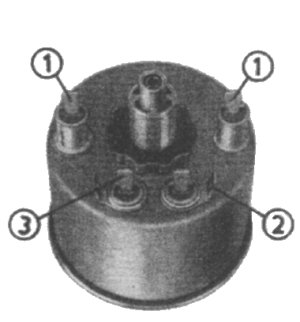

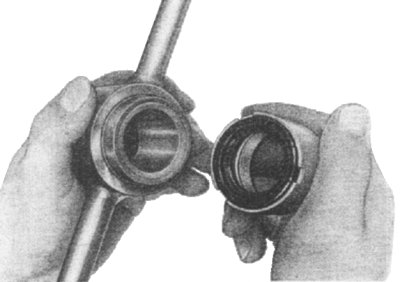

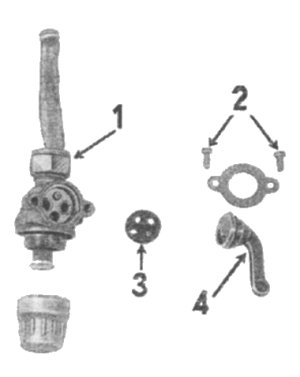

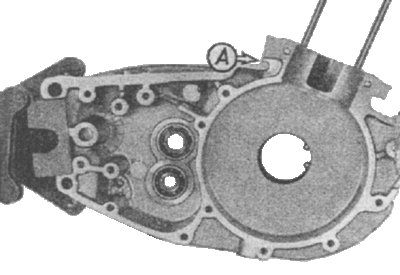

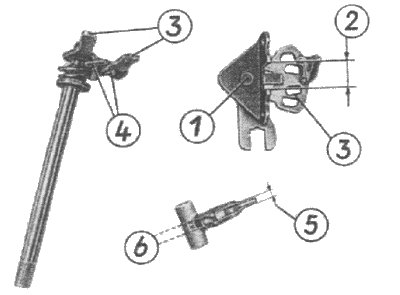

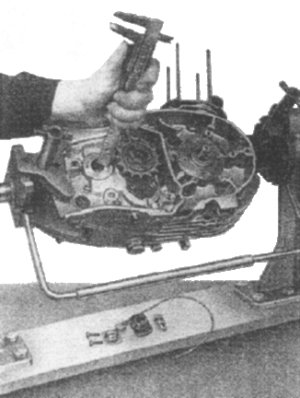

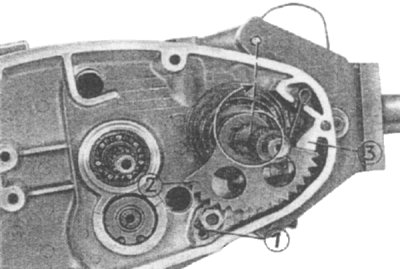

Bild 26. Einbau der Getriebelager

- Getriebegehäuseentlüftung

|

Bitte beachten:

Lager für Kupplungswelle = geschlossene Seite des Käfigs

nach dem Getriebe zu.

Lager für Vorgelegewelle = offene Seite des Käfigs nach

dem Getriebe zu.

Zum Einsetzen einen Bolzen oder ein Rohrstück (innen sauber!)

von 35 bzw. 32mm Durchmesser benutzen.

|

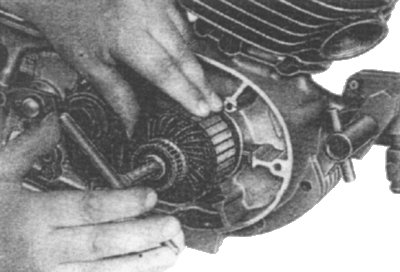

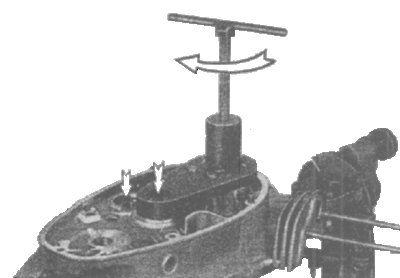

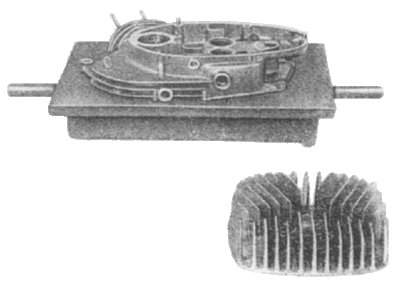

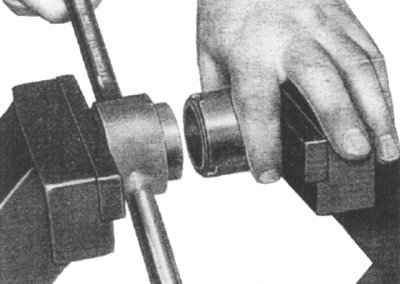

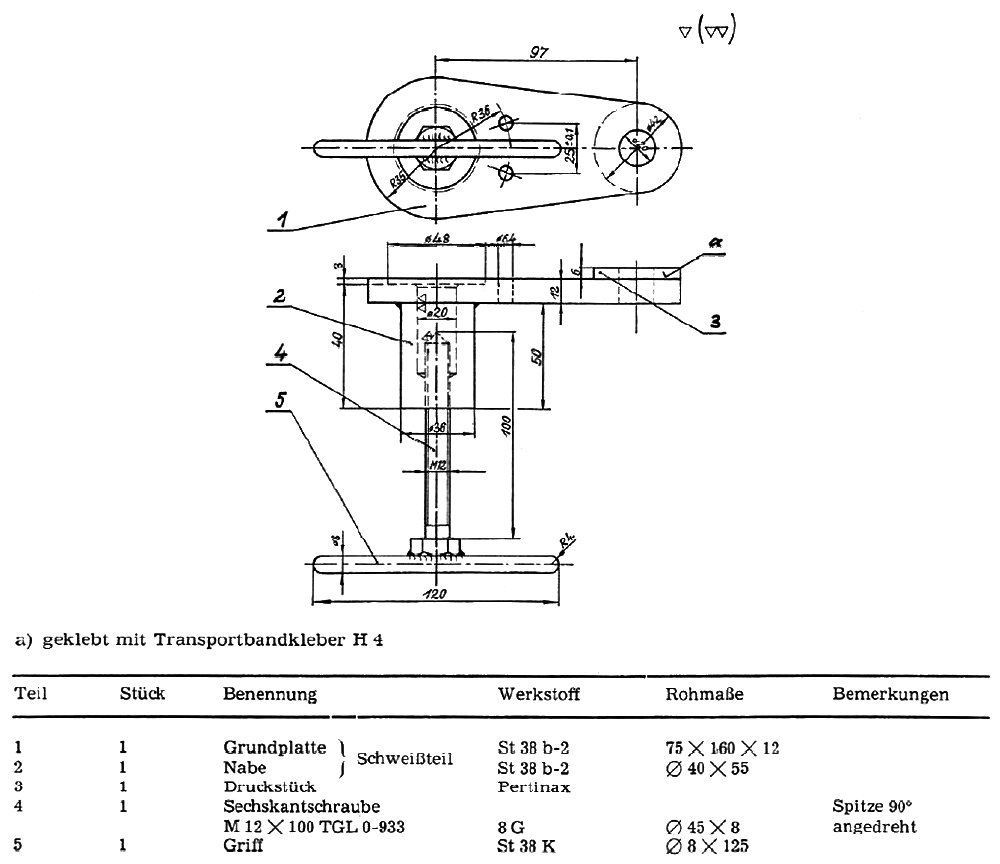

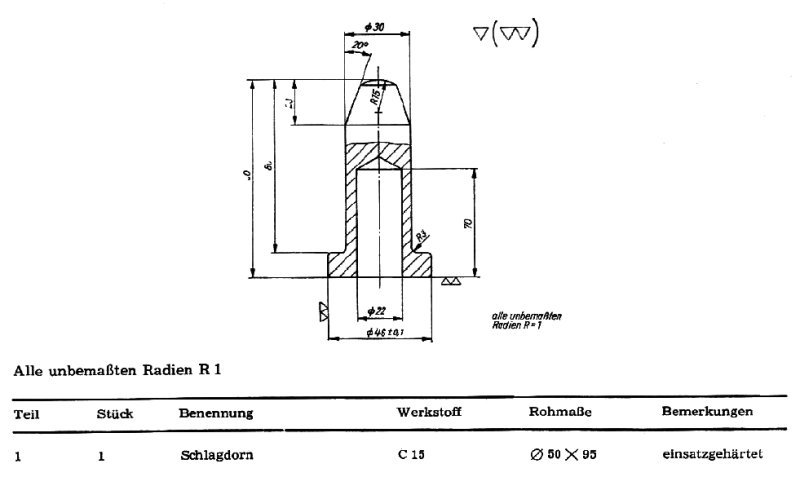

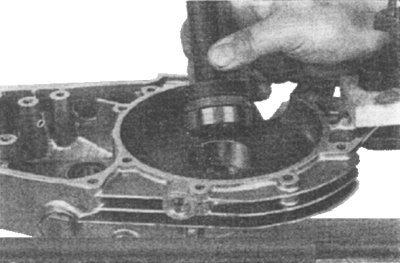

Bild 27. Kurbelwellenlager links einsetzen

|

Für das Kurbelwellenlager 6303 und gleichzeitig für den

Dichtring Schlagdorn 22-50.411 benutzen -

Dichtlippe nach außen - siehe Bild 3! Als

Kurbelwellenlager nur die geräuscharmen Sonderlager

6303 c3f verwenden!

Für die Gehäuseabdichtung an der Kurbelwelle nur grüne

Original-Dichtringe verwenden! Überprüfen, ob alle drei

Lager an den Sicherungsringen anliegen.

Die Gehäusehälfte nochmals kurz anwärmen, bis sich die kalten

Kugellager vom heißen Gehäuse her so erwärmt haben, daß die

kalten Lagersitze der Wellen im erwärmten Innenring des Lagers

so leicht gleiten können, wie vorher die kalten Außenringe

des Lagers im heißen Gehäuse.

|

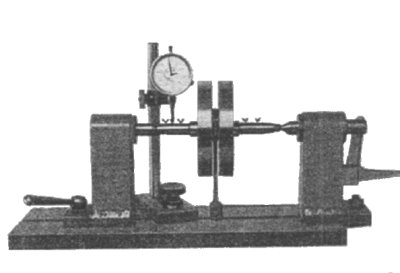

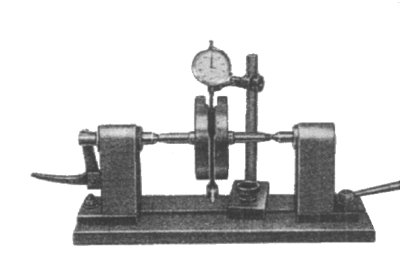

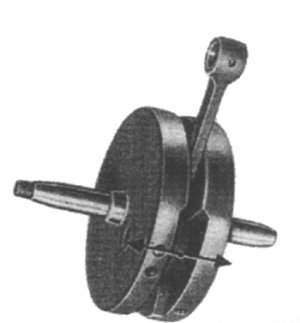

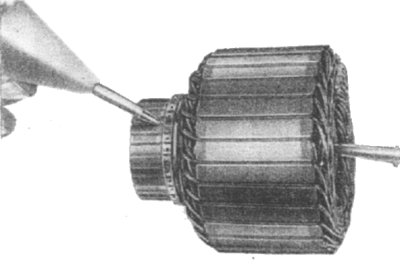

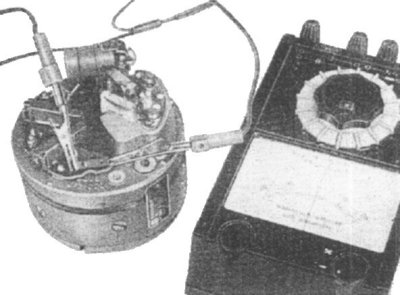

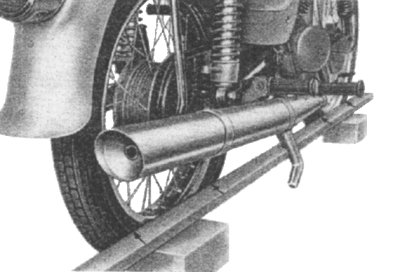

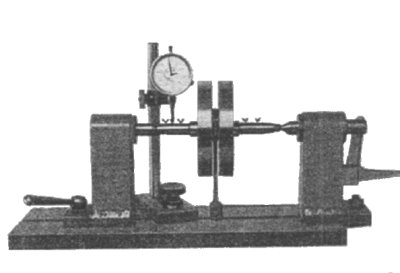

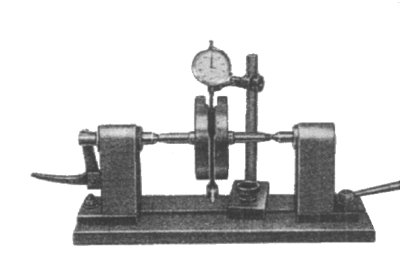

Bild 28. Kurbelwelle auf Rundlauf überprüfen

|

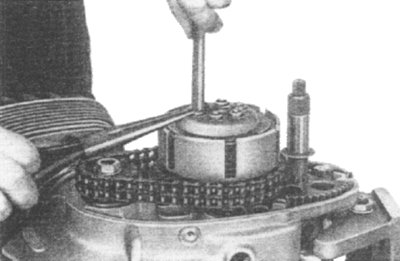

Alle den Kurbelwellen- und Schaltsatzeinbau betreffenden

Arbeitsgänge müssen beendet sein, bevor das Gehäuse unter 70 °C

abkühlt.

Deshalb alle einzubauenden Teile vorher überprüfen (eventuell

erneuern) und auf einer sauberen Unterlage, zusammen mit den

benötigten Werkzeugen, bereitlegen.

Jede Kurbelwelle, gleich ob neu oder regeneriert, ist vor dem

Einbau auf schlagfreien Rundlauf zu überprüfen. Sie kann durch

unsachgemäßen Transport oder gar durch Herunterfallen verdrückt

sein. In diesem Zustand eingebaut, ergibt sich vorzeitiger

Verschleiß der Kurbelwellenlager und schlechte Motorleistung,

weil der Unterbrecher nicht an der vorgesehenen Stelle oder gar

zweimal abhebt.

Steht kein Rundlaufbock zur Verfügung, kann auch zwischen den

Körnerspitzen einer Drehmaschine geprüft werden.

Höchstzulässiger Rundlaufschlag an allen Meßpunkten 0,02 mm.

|

Bild 29. Pleuellager überprüfen

|

Das Radialspiel des nadelgelagerten Pleuellagers

beträgt im Neuzustand

0,015...0,030 mm

Verschleißwert

max. 0,05 mm

Laufspiel der Pleuelbuchse, neu

0,020...0,030 mm

Verschleißwert

0,045 mm

Es ist zu beachten, daß die Pleuelbuchse

oval ausschlägt!

|

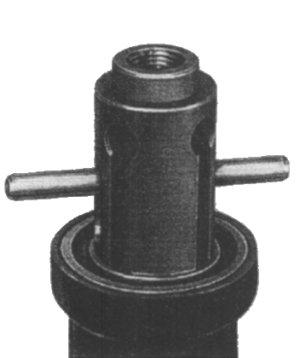

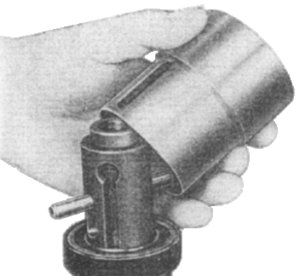

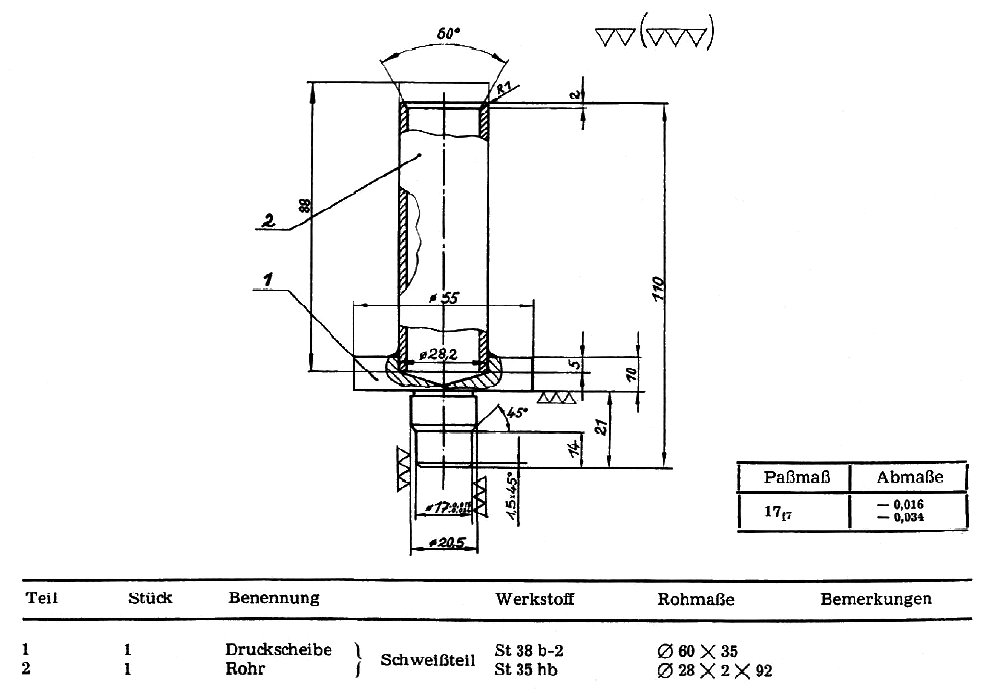

Bild 30. Pleuelbuchse wechseln

|

Ausgeschlagene Pleuelbuchsen werden mit der

Vorrichtung 11-MV 60-3 ausgewechselt. Die

neue Pleuelbuchse mit Fertigmaß wird auf die Vorrichtung

aufgeschoben und drückt beim Anziehen der Mutter die alte

Buchse heraus.

Darauf achten, daß die zu bohrenden Schmierlöcher in die

Ölfangtaschen münden.

Die Löcher sauber entgraten!

Die Passung nicht zu eng halten - das Gleitlager braucht

einen zusammenhängenden Schmierfilm!

|

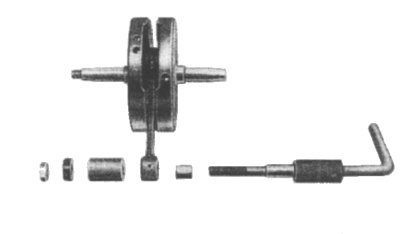

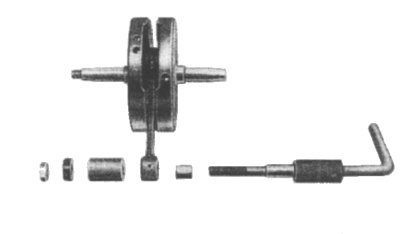

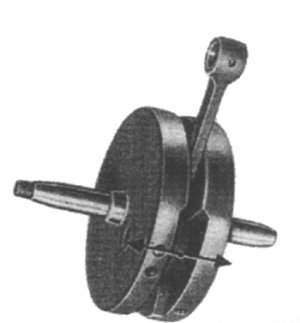

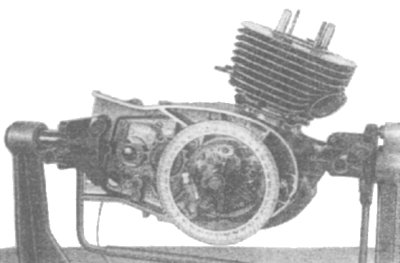

Bild 31. Kurbelwelle

|

Das Axialspiel (s. Doppelpfeil) des Pleuels in

der Kurbelwelle beträgt im Neuzustand

0,25...0,40 mm

Ist das Pleuel allseitig verkupfert, verringt sich

dieses Spiel auf

0,13...0,36 mm

Bei 0,55 mm Axialspiel ist die Kurbelwelle

verschlissen.

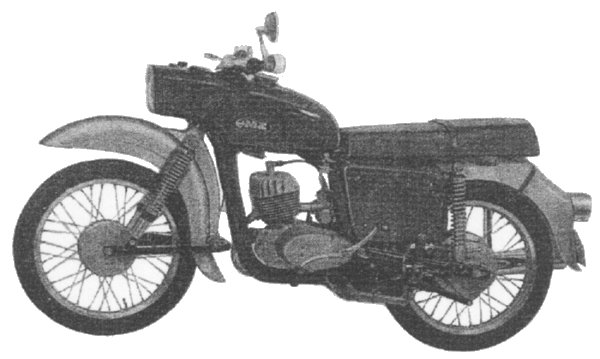

Die Kurbelwelle (Bild 31) wird für die Motoren der ES 125/1, TS 125,

ES 150/1 und TS 150 unverändert verwendet.

Es ist durchaus möglich, daß durch unsachgemäßen Transport oder

Lagerung die Pleuelstange der neuen Kurbelwelle verdrückt wurde.

Da durch ein verdrehtes oder schiefstehendes Pleuel nach kurzer

Laufzeit die Pleuelbuchse ausgeschlagen wird, muß in jedem Fall

kontrolliert werden.

|

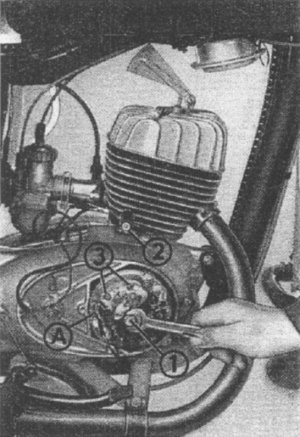

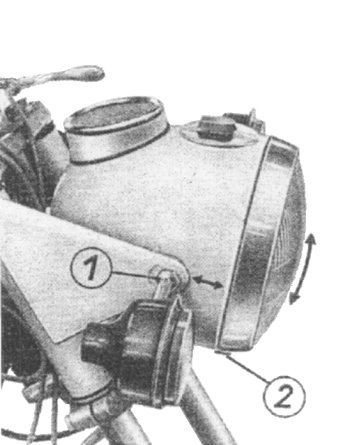

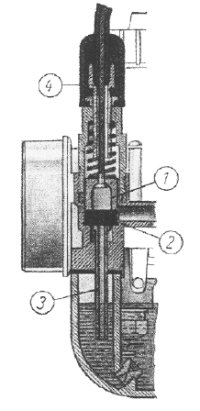

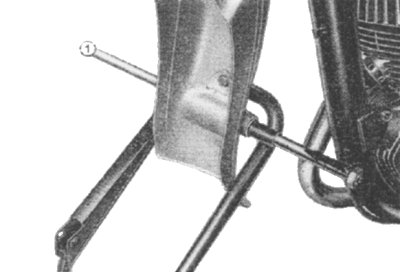

Bild 32. Kurbelwelle einsetzen

|

Den Kurbelwellenstumpf einölen.

An der nachgewärmten Gehäusehälfte wird der

Innenring des Kurbelwellenlagers durch einen erhitzten

Dorn (1) so angewärmt, daß die Kurbelwelle durch ihr

eigenes Gewicht bis zum Ansatz hindurchgleitet.

Nicht die Kurbelwelle durch ein kaltes Lager drücken oder

schlagen, sie wird dadurch unbrauchbar (Rundlauf!), bevor sie

gelaufen ist. Der Unterbrecher hebt dann irgendwo, aber nicht

an der höchsten Stelle des Nockens ab! Oder die Primärkette

wird bei jeder Umdrehung abwechselnd einmal lose, einmal stramm.

|

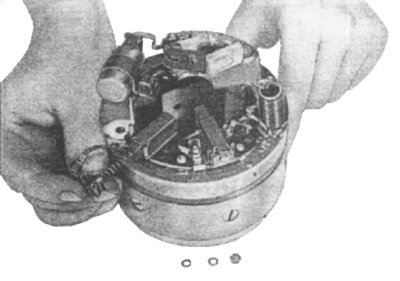

Bild 33. Kolbenbolzen ausdrücken

|

Verschleißgrenzen am Schaltmechanismus - Ursache

für Schaltfehler:

- Bolzen am Halteblech hat über 0,3 mm Spiel

- Ausschnitt am Halteblech über 0,4 mm Verschleiß

- Fenster im Segmenthebel und Klauen des Schaltstückes stark abgenutzt (rund)

- Rückholfeder erlahmt

- Schaltklaue mehr als 0,3 mm Verschleiß oder blau angelaufen

| (Neumaß 5 | -0,005 | mm) |

| -0,105 |

- Feder oder Kugel (6,35 mm) klemmt in der Schaltgabel

|

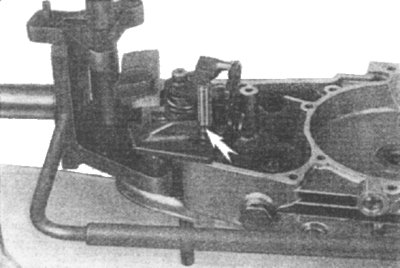

Bild 34. Schaltarretierachse einstellen

|

Halteblech mit Schaltsegment anschrauben und die

Sicherungsbleche anlegen.

Schaltwelle mit Schaltstück einschieben; die Lagerstelle der

Welle vorher leicht einölen.

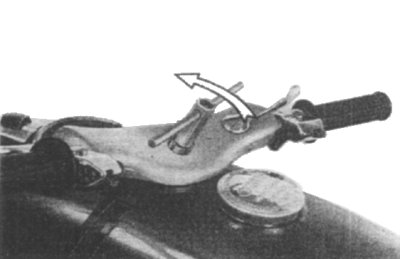

Schaltarretierachse einschrauben und mit Einstelllehre

11-ML 8-4 einstellen (der Pfeil zeigt die

Bezugsrille!).

Die Kontermutter (Sicherungsblech unterlegen!) muß vor dem

Messen angezogen werden, das Festziehen der Mutter

verändert die Einstellung!

Steht die Lehre nicht zur Verfügung, dann nach dem Schema,

Bild 38, mit einem Blockmaß einstellen.

|

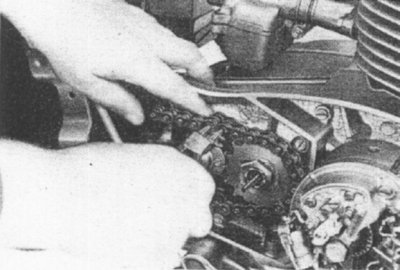

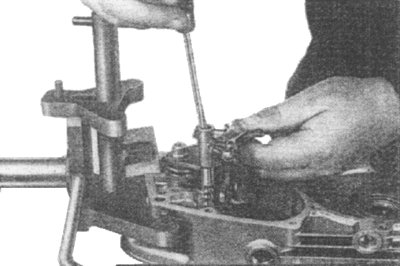

Bild 35. Schaltklaue einsetzen

|

Schaltklaue mit Druckfeder und Kugel über die

Schaltarretierachse schieben, dazu die Kugel mit einem

Schraubenzieher in die Bohrung drücken.

Schalthebel aufstecken und durchschalten. Dabei überprüfen,

ob die Klauen des Schaltstückes richtig einrasten (Eingriff

min. 1 mm, max. 3 mm) und der federnde Segmenthebel

beim Rücklauf das Schaltstück nicht verklemmt. Falls

erforderlich, das Halteblech nachrichten.

|

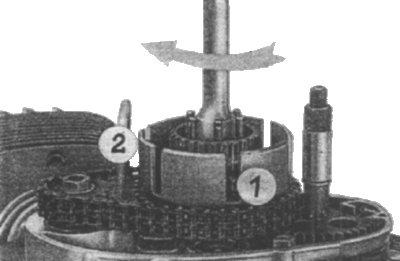

Bild 36. Schaltrad

|

Alle Klauen der Schalträder sind auf Abnutzung zu

untersuchen. Die 5°-Hinterschneidung muß noch zu

3/4

tragen, andernfalls ist dieses Teil und auch das Zahnrad zu

erneuern, in das die abgenutzten Klauen eingreifen.

Die Hinterschneidung hält unter Belastung die Zahnräder im

Eingriff - nicht die Arretierung auf der Schaltarretierachse.

|

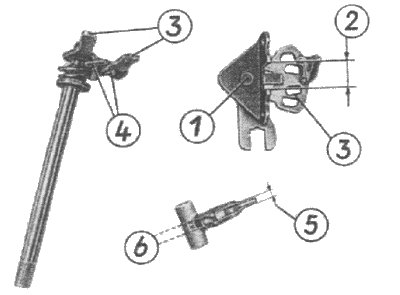

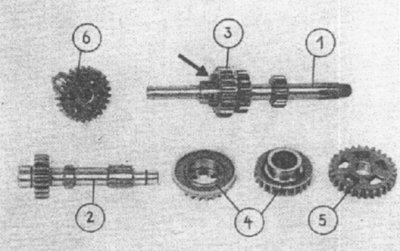

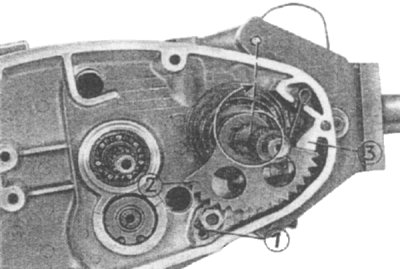

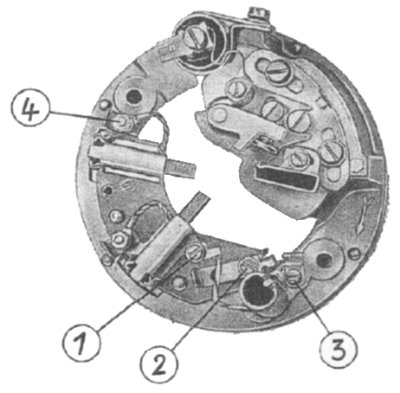

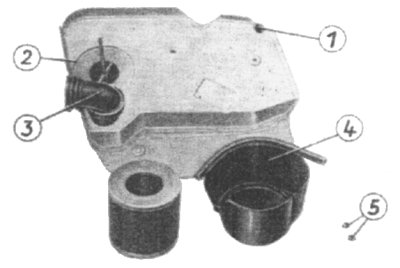

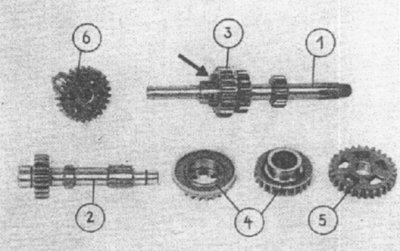

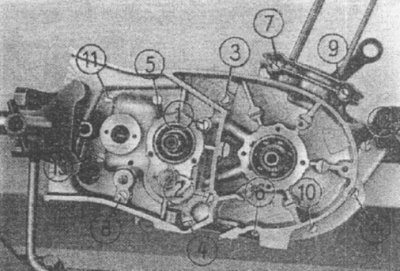

Bild 37. Fehlerquellen am Schaltsatz

|

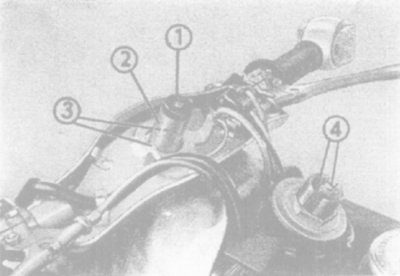

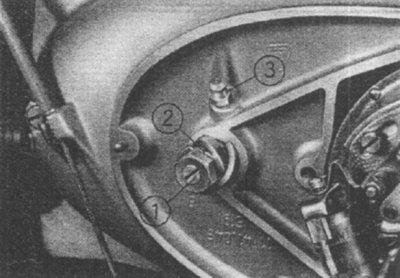

Sind die Kanten der Nutprofile an Kupplungs- (1) und

Vorgelegewelle (2) sowie deren Schalträder [II. und IV. Gang

(3)] stark abgerundet oder gar ausgebrochen, dann müssen sie

erneuert werden.

Am Schaltradpaar für I. und III. Gang (4) die Laufflächen des

Lagerbundes auf eventuelle Druckstellen untersuchen. Bei

Neuteilen darauf achten, daß diese Teile gepaart sind - schwarzer

Farbpunkt zu schwarz und weißer zu weiß!

Am Zahnrad für I. Gang (5) auf einwandfreie Fensterkanten und

eventuelle Risse achten.

Die Laufbuchse des Schaftrades (6) auf Verschleiß Überprüfen.

Zulässiger Rundlaufschlag der Kupplungswelle

0,05 mm

Das Nachrichten darf nur durch Drücken - nicht

durch Schlagen erfolgen! Am zweckmäßigsten zwischen den Körnerspitzen

einer Drehmaschine überprüfen und richten.

|

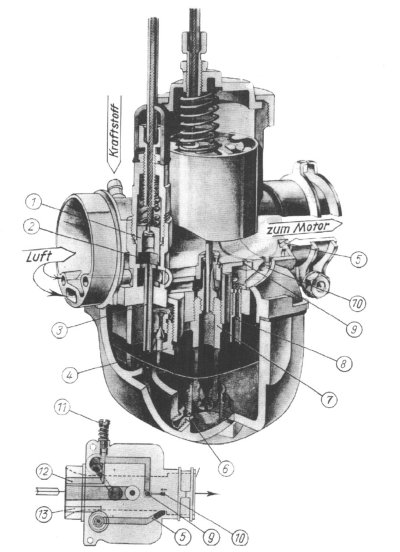

Bild 38. Kraftfluß in den vier Gängen

|

Fehlt die auf Bild 34 gezeigte

Einstellehre, dann ein "Blockmaß" mit 13,0 mm Höhe

anfertigen. Dieses muß sich bei eingeschaltetem III.

Gang mit eben fühlbarem Widerstand einschieben lassen. Wenn

nicht, dann mit der Schaltarretierachse nacregulieren, bis

der Abstand stimmt (Bild 38).

Zwischen Schaltrad IV. Gang und Schaftrad ist bei

eingeschaltetem IV. Gang ein Abstand von 0,1...0,2 mm

erforderlich - das Schaftradlager 6004 darf nicht unter

Axialdruck stehen!

|

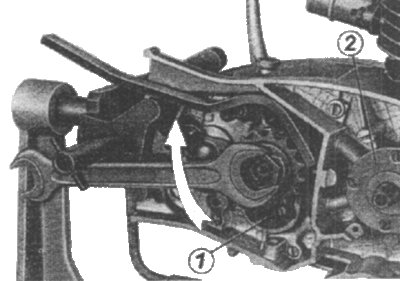

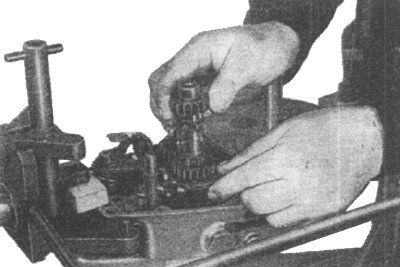

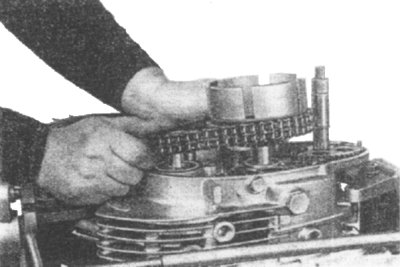

Bild 39. Schaltsatz einbauen

|

Alle Zapfen und Wellen ölen. Schalträder II. bis IV. Gang

auf die Kupplungswelle aufstecken und diese in das Kugellager schieben.

Dabei den Finger der Schaltklaue in die Führungsrillen der Schalträder

einführen. Mit einem Plastikhammer die Welle bis zum Anschlag durchklopfen.

Die Schaltklaue steht dabei im IV. Gang.

An der Vorgelegewelle zuerst das Zahnrad (Fensterrad) für den I. Gang

einlegen (glatte Seite nach oben!), dann das Schaltradpaar I. bis III.

Gang mit dem Führungsbund in das Gegenrad einführen und die

Vorgelegewelle durchstecken. Dabei seitlich verdrehen, bis das

Nutprofil durch die Schalträder gleitet.

Die Vorgelegewelle mit dem Plastikhammer bis zum Anschlag

durchklopfen.

|

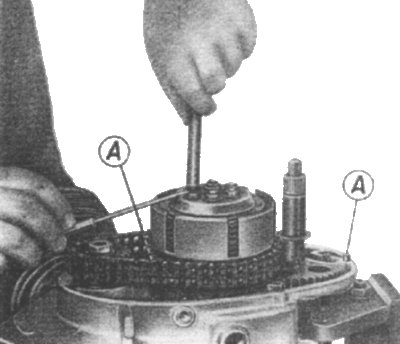

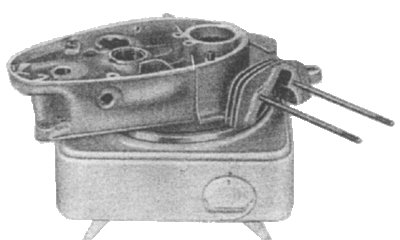

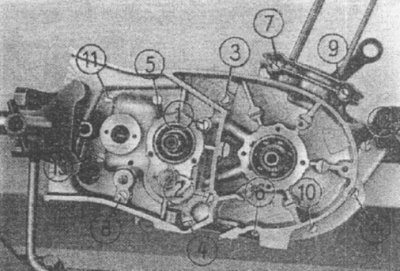

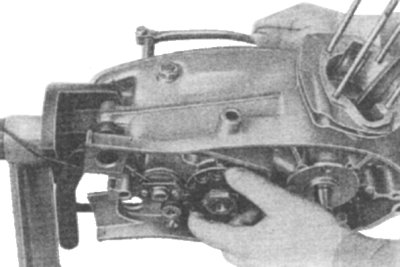

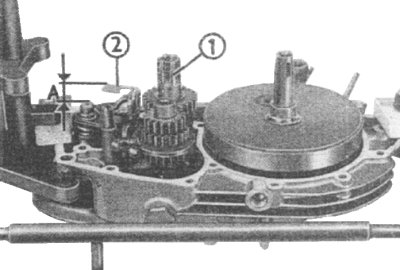

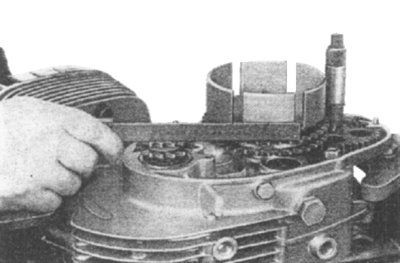

Bild 40. Linke Gehäusehälfte fertig montiert

|

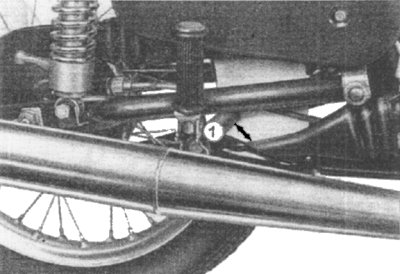

Schaftrad (1) aufstecken, und Kontaktblech für

Leerganganzeige (2) überprüfen - bei Bedarf nachrichten (Maß

"A" 10...11 mm - Schaltwelle dabei niedergedrückt).

Inzwischen wurde die rechte Gehäusehälfte auf etwa 100 °C

erwärmt und der Kurbelwellendichtring (von innen her) eingeschlagen

(Ringe ohne Stahlmantel einpressen!) - mit Innenkante Gehäuse

abschneidend — Dichtlippen nach außen (siehe Bild 3).

Den Innenring des Lagers 6004 mit einem Dorn anwärmen und dieses mit

Schlagdorn 11-MW7-4 in das Gehäuse einsetzen.

|

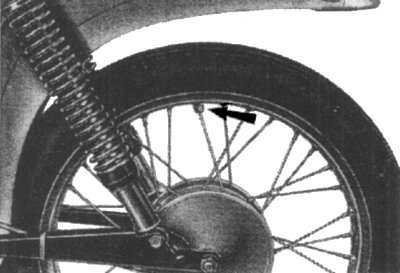

Bild 41. Rechte Gehäusehälfte aufsetzen

|

Die Dichtfläche dünn mit Dichtmittel bestreichen

(die meisten Dichtmittel lassen sich mit Nitroverdünnung verdünnen).

Nicht die Gewindebohrungen oder die Getriebeentlüftung (Bild

26) verschmieren! Gehäusehälfte auflegen und

durch leichte Schläge mit dem Plastikhammer zum Aufliegen bringen.

Mit Schlagdorn 11-MW 7-4 das Lager 6004 am

Schaftrad nachsetzen.

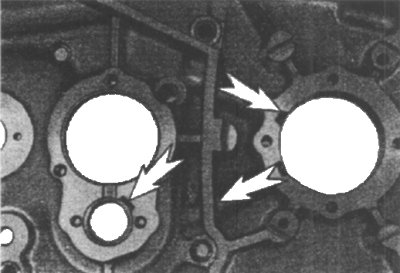

Beide Paßhülsen (s. Pfeile) mit Dorn 11-MW 3-4

einschlagen.

|

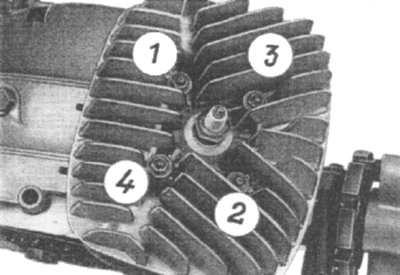

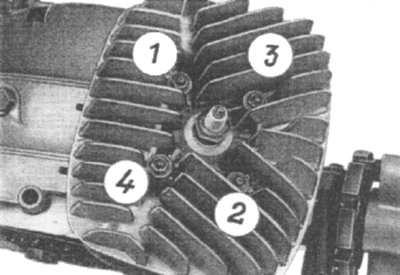

Bild 42. Gehäuseschrauben anziehen

|

Alle 14 Gehäuseschrauben mit gut passendem Schraubenzieher

(möglichst mit Bohrwinde) festziehen (max. Anzugsmoment 1,3 kpm).

Richtige Reihenfolge beachten:

In Gehäusemitte anfangen, abwechselnd rechts und links und über Kreuz

anziehen (Zahlenfolge im Bild!).

Dabei beeilen, damit das Gehäuse für die nächsten Arbeitsgänge noch

warm genug ist.

|

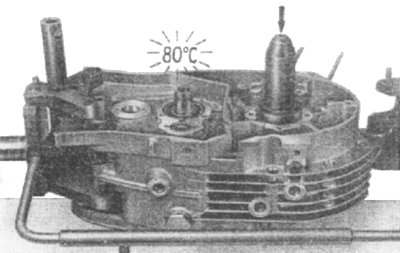

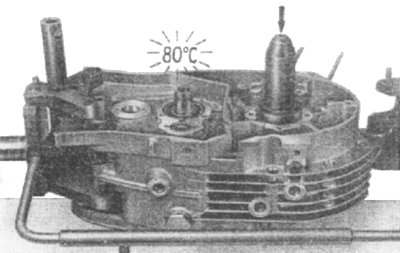

Bild 43. Rechtes Kurbelwellenlager einsetzen

|

Den Innenring des Lagers 6303 mit einem erhitzten

Dorn auf etwa 80 °C anwärmen und mit dem Schlagdorn

11-MW 7-4 durch leichtes Klopfen

bis zum Anliegen am Bund des Kurbelwellenstumpfes

einsetzen.

Besonders hier am rechten Kurbelwellenlager kommt es

darauf an, daß der kalte Außenring im heißen Gehäuse - der

heiße Innenring des Lagers auf dem kalten Kurbelwellenstumpf

- schon durch leichte Hammerschläge gleitet. Andernfalls ist

nicht fühlbar, ob das Lager bereits am Bund anliegt (s. Bild

3) oder nicht!

|

Bild 44. Verspanntes Lager

|

Ein kräftiger Hammerschlag zuviel kann folgendes

verursachen:

Die Kurbelwelle steht jetzt axial unter Druck, weil das Lager zu weit

vorgeschlagen wurde. Den Innenring drückt die in geringem Maße

federnde Kurbelwelle zurück. Damit ist das Lagerspiel (Schmierfilm!)

auch des linken Lagers mit aufgehoben. Die Kugeln tragen nicht

mehr radial, sondern laufen seitlich an - bis zum vorzeitigen Ausfall

erzeugen sie ein pfeifendes, heulendes Geräusch!

|

Bild 45. Verdrückte Kurbelwelle

|

War der Einschlagdruck noch stärker, dann wird die

Kurbelwelle seitlich zusammengedrückt. Damit hat sie

"Rundlaufschlag" und ist aus folgenden Gründen

unbrauchbar:

- Der Unterbrecher hebt nicht mehr am vorgesehenen Punkt

ab, bzw. der Verstellbereich der Unterbrechergrundplatte

reicht nicht aus.

- Der Rundlaufschlag der Kurbelwelle löst starke

Motorvibrationen aus, demzufolge kann die zu gesicherte

Motorleistung nicht mehr erreicht werden.

|

Bild 46. Verkantetes Lager

|

Wird das Lager bei kaltem Gehäuse und nicht angewärmtem

Innenring gewaltsam eingeschlagen, besteht außerdem noch die Gefahr,

daß der Außenring verkantet, d. h., nicht achsparallel sitzt.

Außerdem zu Bild 44 beschriebenen Zustand wurde

noch das Gehäuse unbrauchbar. Ein richtig montiertes Lager würde

durch den beschädigten Lagersitz wieder verkantet sitzen!

(Zur besseren Demonstration sind die drei Beispiele in den

Skizzen etwas übertrieben dargestellt!)

|

Bild 47. Kurbelwellenlager links einsetzen

|

Inzwischen ist der Innenring des dritten Kurbelwellenlagers

ebenfalls auf etwa 80 °C erwärmt worden. Das Gehäuse wird in der

Montagevorrichtung um 180° gekippt und das Lager mit dem Schlagdorn

11-MW 7-4 bis zum Anliegen an den Sicherungsring

geklopft.

|

Bild 48. Abdeckblech ausgleichen

|

Den Abstand von Außenkante Gehäuse zum Lageraußenring

messen und bei Bedarf mit Distanzscheiben ausgleichen.

Es muß ein Abstand von 0,2...0,3 mm zum Abdeckblech verbleiben.

Dabei die Dicke der Originaldichtung (0,5 mm) berücksichtigen.

Überprüfen, ob die Abstandshülse (1) durch die Dichtlippe stark

eingelaufen und der Dichtring selbst noch in Ordnung ist.

Die Dichtfläche des Abdeckbleches einwandfrei säubern,

Papierdichtung (Dichtmittel!) auflegen und über Kreuz verschrauben

(Anzugsmoment 0,5 kpm).

|

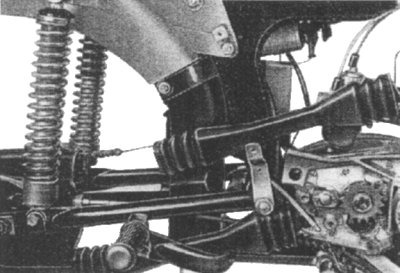

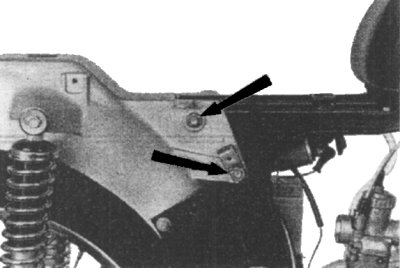

Bild 49. Getriebe ausgleichen

|

Den Motor senkrecht stellen - liegt kein Montagefehler

(Bilder 44...46) vor, muß sich die

Kurbelwelle leicht drehen lassen.

Auch das Getriebe wird probeweise durchgeschaltet - dabei ist an der

Kupplungswelle zu drehen. Die Kupplungswelle muß leichtgängig sein,

wenn nicht, dann mit dem Plasthammer die Welle (unterer Pfeil) 0,2 mm

vor- und mit einem Kupferdorn (durch das Schaftrad) wieder zurückschlagen

(oberer Pfeil). Jetzt muß das auf Bild 38 gezeigte

Axialspiel zwischen der Stirnseite des Nutprofils der Kupplungswelle

und dem Schaftrad vorhanden sein.

Die Lippe am Dichtring im Abdeckblech leicht einfetten - Abstandshülse

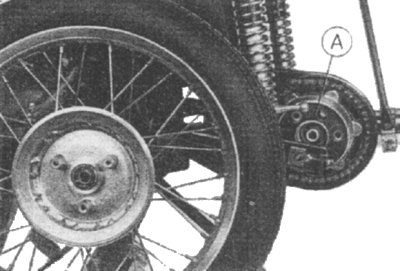

[(1) in Bild 43] aufschieben. Getriebekettenrad

(Aussparung nach dem Motor zu) und Sicherungsblech aufstecken. Mutter

SW 27 mit 6 kpm anziehen (Linksgewinde!) und das Sicherungsblech

anlegen.

Mit Gegenhalter 05-MW 45-3 oder alter Kette

arretieren.

|

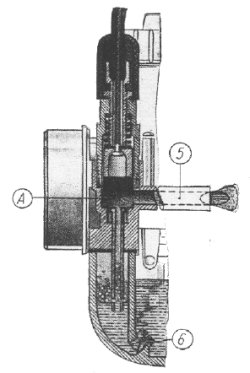

Bild 50. Dichtkappe ausgleichen

|

Nach der Überprüfung des Dichtringes 17x30x7 in der

Dichtkappe ist mit der Schiebelehre (Meßschieber) der Abstand (1)

zwischen Dichtkappe und Kugellager auszumessen und durch Beilegen

von Distanzscheiben ein Axialspiel von 0,2...0,3 mm herzustellen.

Die Dicke der Original-Papierdichtung (2) von 0,5 mm ist dabei zu

berücksichtigen.

|

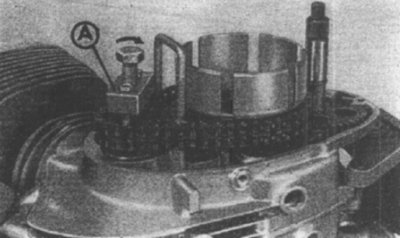

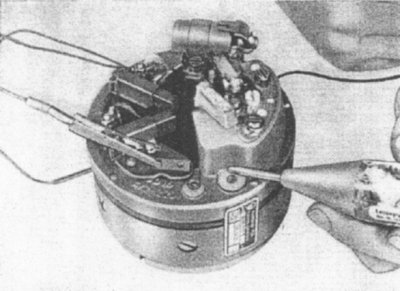

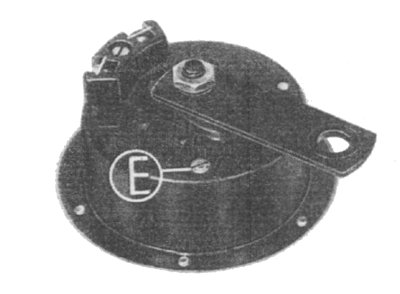

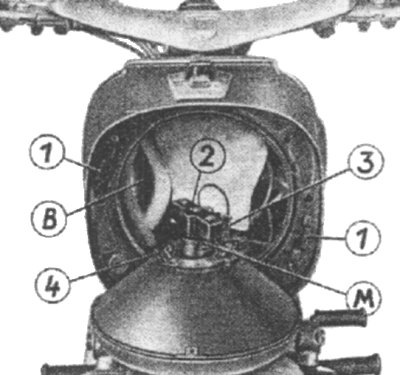

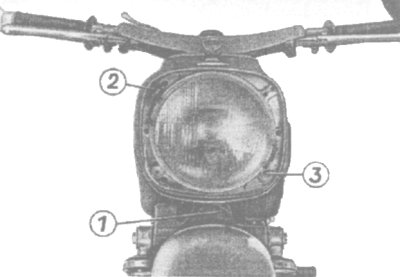

Bild 51. Einstellen des Leergang-Kontrollschalters

|

Leuchtet die grüne Kontrollampe (bei eingebautem Motor)

nicht auf, dann die Klemme am Zuleitungskabel lösen und das von

der Kontrollampe kommende Kabelende an Masse legen. Leuchtet die

grüne Lampe wiederum nicht auf, so ist die Zuleitung oder die

Glühlampe defekt. Leuchtet sie jedoch auf, dann liegt der Fehler

am Kontaktschalter; das Kontaktblech hat weniger Abstand als

erforderlich (Bild 40).

Von Außenkante Gehäuse bis Oberkante Kontaktblech sind 12,5 mm

Abstand notwendig. Falls erforderlich, mit einer gekröpften

Fahrrad- oder Motorradspeiche das Kontaktblech auf das erforderliche

Maß heranziehen (dazu muß natürlich das Getriebe auf Leergang

geschaltet sein).

|

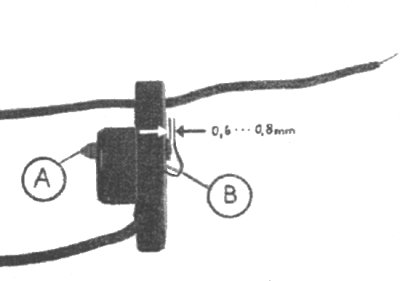

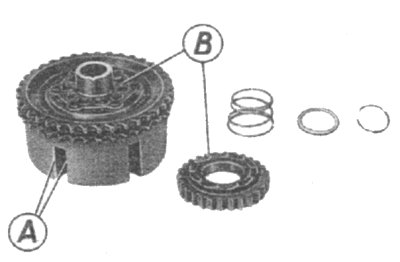

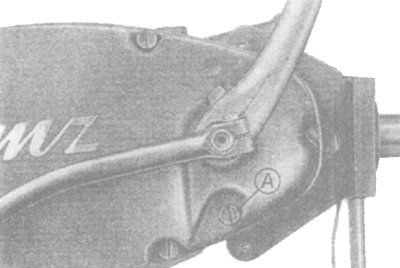

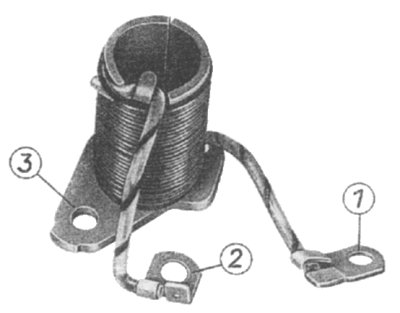

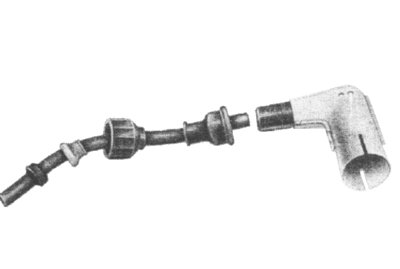

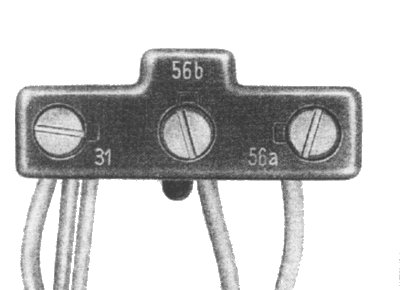

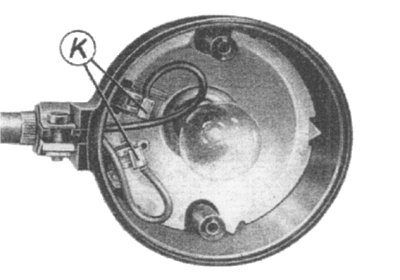

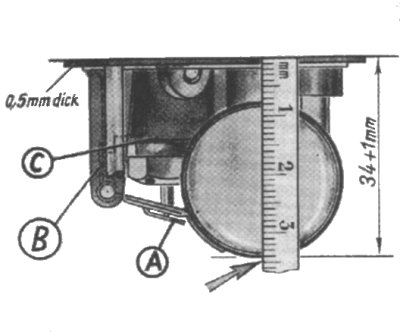

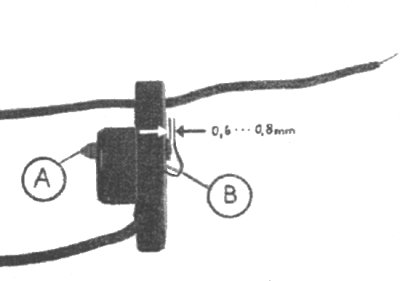

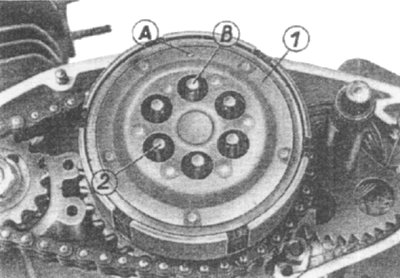

Bild 52. Leergang-Kontrollschalter

|

Oder der Abstand zwischen Kontaktbolzen (A) und Kontaktfeder

(B) ist deshalb zu groß, weil letztere zurückgebogen wurde. Ist die

Kontaktfeder oxydiert oder verschmutzt, fehlt ebenfalls der

Massedurchgang.

Bei Austausch des Kontaktschalters nicht irrtümlich einen der MZ 125/2

(oder noch älter) einbauen. Diese sind zwar der jetzigen Ausführung

ähnlich, der Kontaktbolzen ist jedoch 1,5 mm länger. Dadurch ist es

möglich, daß dieser hinter das Kontaktblech hakt und damit den

Schaltmechanismus blockiert, d. h., der Fußschalthebel läßt

sich bewegen, ohne die Gänge zu schalten.

Die Planfläche des Schalters dünn mit Dichtmittel bestreichen und

mit dem Gehäuse verschrauben.

|

Bild 53. Schaltprobe

|

Probeweise alle vier Gange durchschalten. Dabei durch

Gegeneinanderverdrehen von Kupplungswelle und Getriebekettenrad

überprüfen, ob die Gänge einwandfrei einrasten.

|

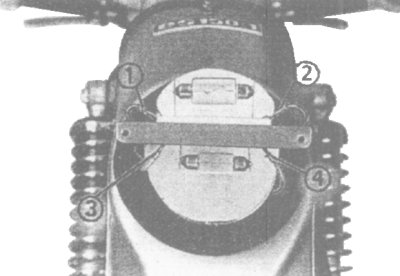

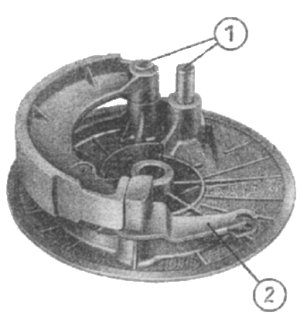

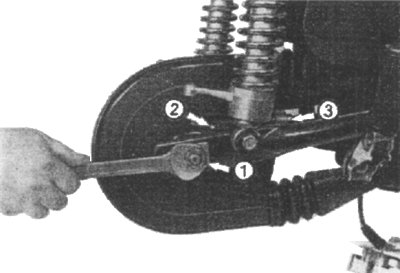

Bild 54. Kickstarteranlage einbauen

|

Sicherungsblech (1) der Mutter der Schaltarretierachse

anlegen.

Die Zähne des Startsegmentes an der anlaufenden Seite (2) auf

Abnutzung überprüfen.

Das abgewinkelte Ende der Kickstarterfeder in den Schlitz

am Startersegment einschieben - eventuell etwas nachrichten,

damit das Federende stramm sitzt.

Führungs- (oder Anlauf-) Scheibe 30x17x1

aufstecken und die Starterwelle mit Feder montieren. Den

Kickstarterhebel aufstecken und die Starterfeder im

Uhrzeigersinn eine Umdrehung vorspannen. Dazu ist die

Starterwelle so weit herauszuziehen, daß das Segment eben am

Anschlag (3) vorbeigeht. Das eingerollte Federende dabei in

die Halterung drücken.

|

Bild 55. Verschleiß an der Kupplungstrommel

|

An der kompletten Kupplungstrommel überprüfen:

- ob sich die Mitnehmer der Reibbelagscheiben in der

Kupplungstrommel eingeschlagen haben.

Kleine Vertiefungen werden mit einer Schlichtfeile

ausgeglichen. Bei tieferen Druckstellen muß das Teil

erneuert werden, weil die Kupplung in diesem Zustand

nicht mehr einwandfrei trennt.

- ob die Kanten der Fenster im Mitnehmer und der dort

eingreifenden Klauen des Kickstarterrades stark

abgenutzt (abgerundet) sind. Bei starkem Verschleiß

auswechseln, sonst rutscht der Kickstarter durch.

|

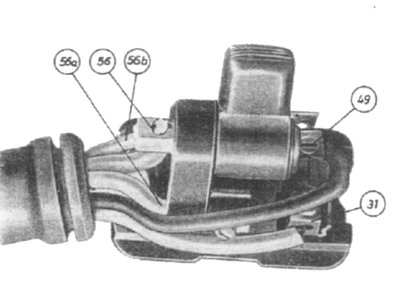

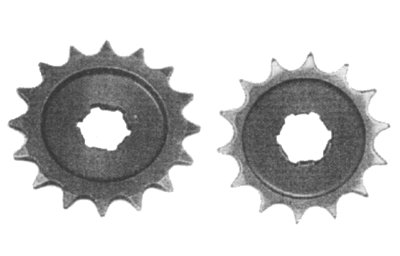

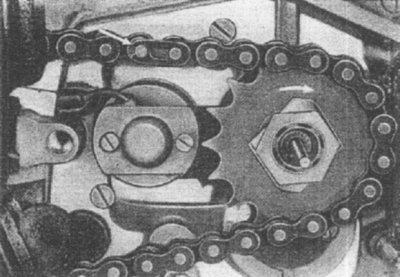

Bild 56. Primärantrieb überprüfen

|

Kettenrad auf Kurbelwelle, Hülsenkette und

Kupplungskettenrad auf Verschleiß untersuchen. Dazu diese Teile

provisorisch aufstecken.

Bei senkrecht stehendem Motor darf - wenn ein Kettenstrang

gestreckt ist - der andere nicht mehr als max. 8...10 mm durchhängen.

Bei zu großem Kettendurchhang "peitscht" diese, steigt

dabei auf die Zähne auf und reißt eventuell.

Bei Auswahl der neuen Kette auf die farbige Kennzeichnung

derselben bzw. den Stempelaufdruck auf der Verpackung achten:

grün = normal, für neuwertige Kettenräder

gelb = minus 0,1 mm, bei geringerer Abnutzung verwenden

weiß = minus 0,2 mm, bei größerer Abnutzung verwenden

blau = minus 0,3 mm

Hülsenketten mit dem Toleranzbereich "weiß" und

"blau" stehen nur in geringen Mengen zur Verfügung.

|

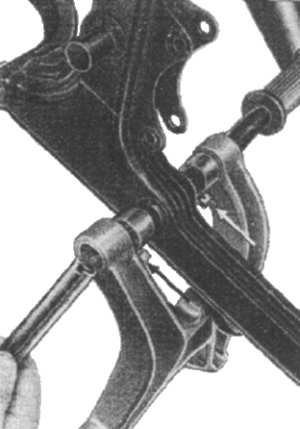

Bild 57. Primärantrieb fluchten

|

Erst die Anlaufscheibe 25x15x0,5, dann die

Kupplungstrommel mit Laufbuchse auf die Kupplungswelle sowie

das Kettenrad auf den Kurbelwellenstumpf aufstecken.

Mit Lineal oder Schiebelehre ist zu überprüfen, beide Kettenräder

fluchten. Korrigiert wird durch Ausgleichscheiben (0,1; 0,2; 0,3;

0,5 mm dick) zwischen Laufbuchse und Anlaufscheibe.

Nicht fluchtende Kettenräder verursachen vorzeitigen Verschleiß

an Kette und Rädern.

|

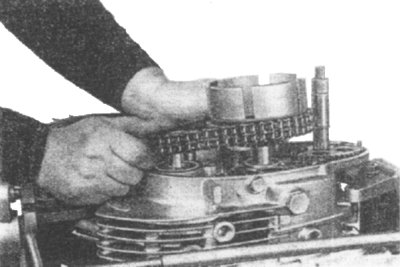

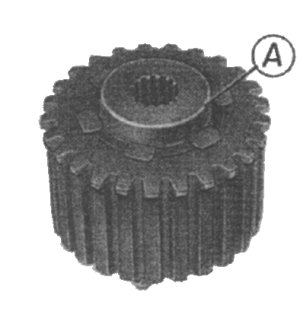

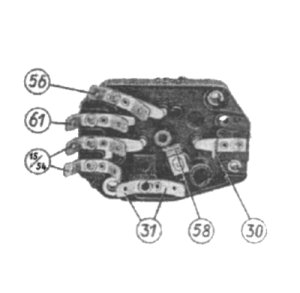

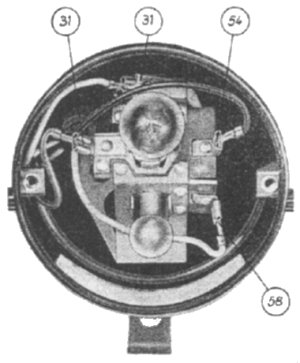

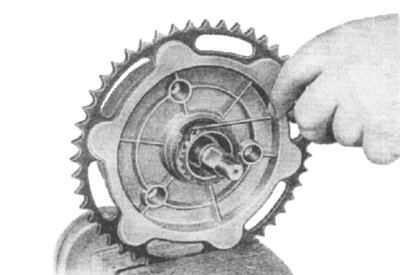

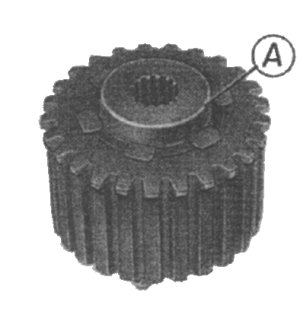

Bild 58. Innerer Kupplungsmitnehmer

|

Am inneren Mitnehmer ist zu überprüfen, ob die Innenverzahnung

noch "klapperfrei" auf dem Profil der Kupplungswelle sitzt.

Eben sicht- oder fühlbare Eindrücke durch die Kupplungs (Stahl-) Lamellen

im Nutprofil des Mitnehmers sind unbedenklich.

Bei Vertiefungen über 0,1 mm muß der innere Mitnehmer erneuert werden.

Die Mitnehmer für die Ausführungen Duplex- oder Simplexkette

sind wegen unterschiedlicher Bundhöhe (A) nicht austauschbar.

|

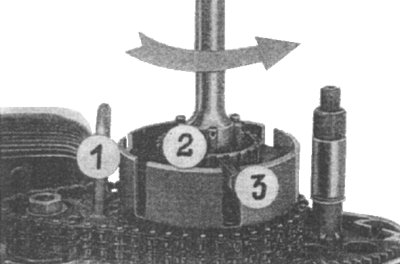

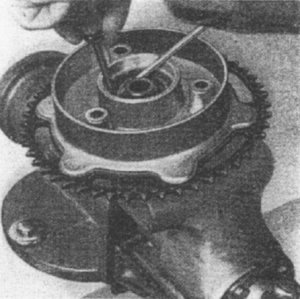

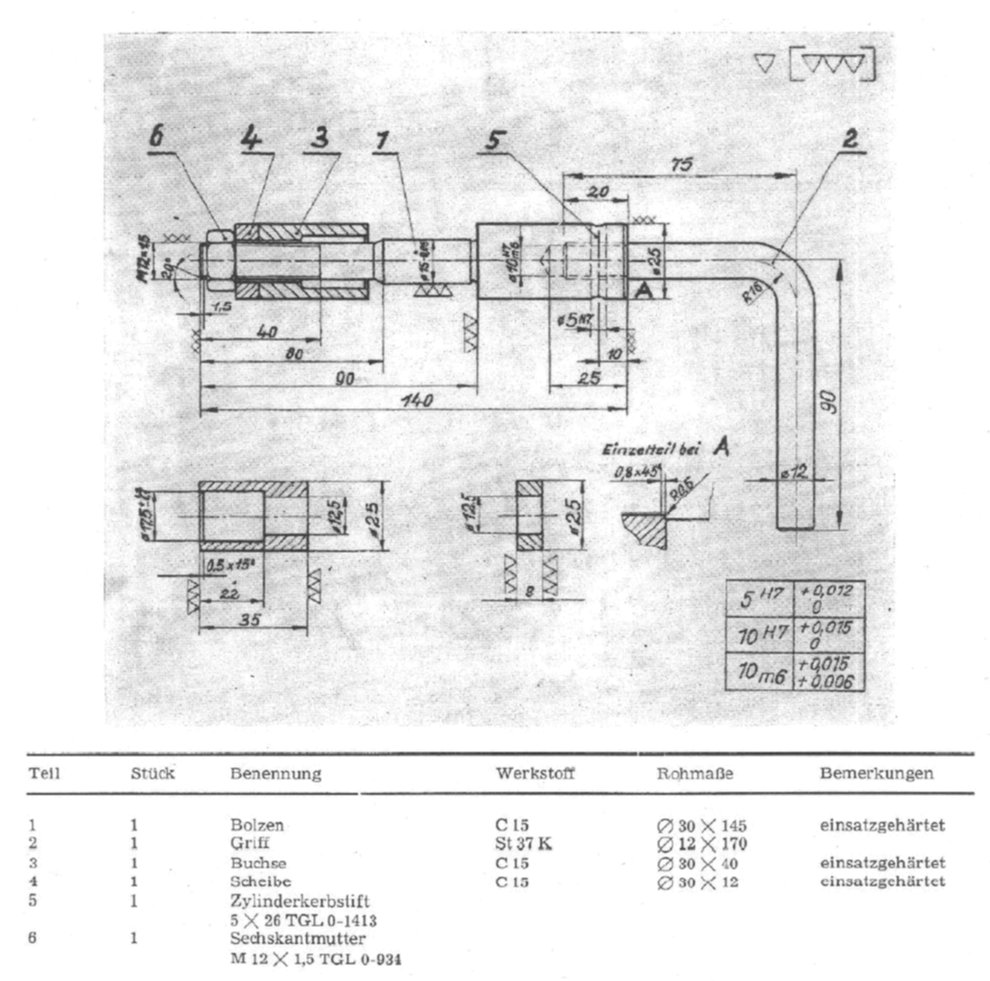

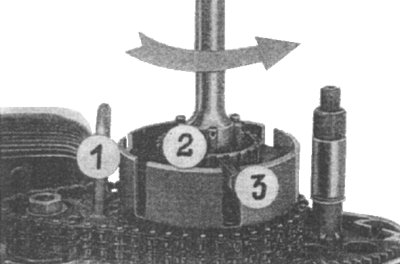

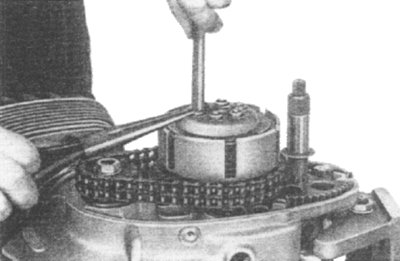

Bild 59. Mitnehmer befestigen

|

Gegenhalter 12-MW 5-3 (1) einsetzen,

inneren Mitnehmer (2) aufstecken und mit Gegenhalter

01-MW 22-4 (3) arretieren. Auf die

Kupplungswelle zuerst den Federring, dann das Sicherungsblech

aufstecken - die Öse über einen der Federbolzen, Kröpfung

nach unten. Die Mutter (SW 19) mit einem Steckschlüssel

auf 6+1 kpm anziehen

(Linksgewinde!). Sicherungsbleche anlegen.

Federring auf den Kurbelwellenstumpf auflegen und Mutter

(SW 19 - Rechtsgewinde) mit ebenfalls 6+1

kpm anziehen.

|

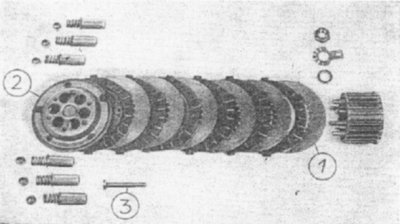

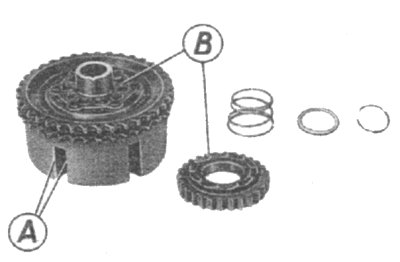

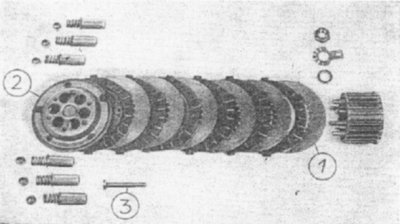

Bild 60. Kupplung zerlegt

- Haltelamelle

- Federteller

- Drucknagel

|

Stahllamellen:

Durch Auflegen eines Lineals oder einer Schiebelehre überprüfen,

ob die Flächen noch plan sind - eventuell auf einer Richtplatte

kontrollieren.

Reibbelaglamellen:

| Dicke, neu | 3,4 ± 0,1 mm |

| max. Verschleißwert | -0,2 mm |

Druckfeder

| Länge, entspannt | 49 mm |

| Federkraft | 16 kp bei einer |

| Einbaulänge von | 31,5 mm |

|

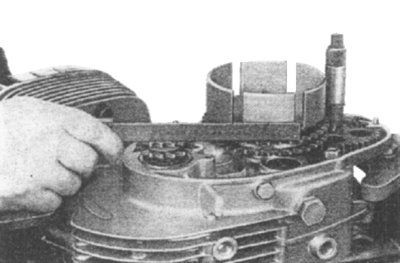

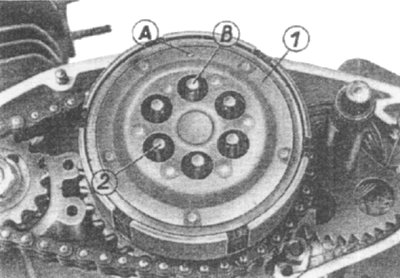

Bild 61. Einbau der Kupplung

|

Zuerst die etwas dickere Haltelamelle und dann in der

richtigen Reihenfolge (Bild 60) die übrigen

Kupplungsscheiben einlegen. Den Drucknagel beiderseits

fetten und in die Kupplungswelle stecken.

Den Federteller (1) so aufsetzen, daß die Federbolzen (2) genau

in der Mitte der kreisförmigen Ausschnitte stehen - das ist

gewährleistet, wenn sich der Bolzen (B) mit Farbtupf (oder

Körner auf Kupplungsmitnehmer) und der Ausschnitt mit dem

(Buckel (A) gegenüberstehen. Die Federkappen sowie die

Druckfedern selbst dürfen nicht klemmen oder scheuern!

|

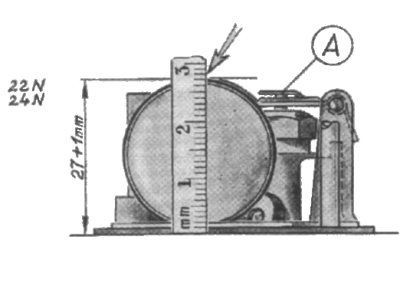

Bild 62. Kupplungsdruckfedern befestigen

|

Mit "Druckbolzen für Kupplungsdruckfeder"

11-MW 15-4 die Nippel und Druckfedern

niederdrücken und die Zylinderstifte einschieben.

Unterlegscheibe 20x30x1 auf die Kickstarterwelle auflegen.

|

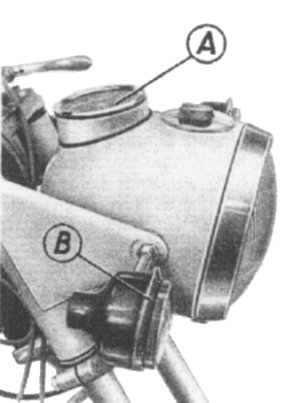

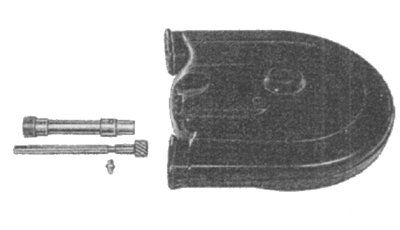

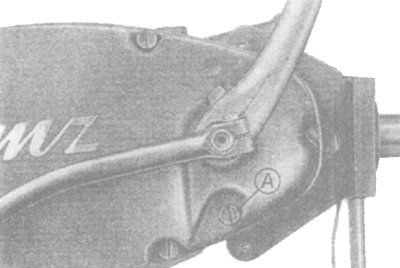

Bild 63. Kupplungsdeckel aufsetzen

|

Papierdichtung (ohne Dichtmittel!) und tuschierten

Kupplungsdeckel auflegen - Schrauben gleichmäßig anziehen

(Anzugsmoment 1,3 kpm).

Kickstarter- und Schalthebel aufschieben und Klemmschrauben

festziehen. Nach der Probefahrt beide Schrauben nachziehen.

Die Ölablaßschraube M 18x1,5 (mit Magnetstopfen, um metallischen

Abrieb festzuhalten) im Kurbelgehäuse sowie die

Ölstand-Kontrollschraube (A) in den Kupplungsdeckel einschrauben.

Auf guten Zustand der Dichtringe achten.

|

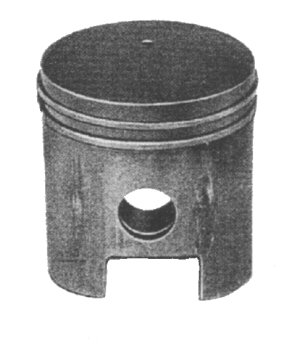

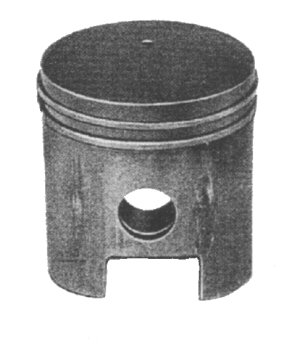

Bild 64. Kolbenkennzeichnung

|

Die Signierung auf dem Kolbenboden bedeutet:

- Pfeil - muß in eingebautem Zustand in Richtung

Auslaßfenster zeigen.

- 51,98 - das ist das "Nennmaß" des Kolbens,

d. h., dieser hat 51,98 mm Durchmesser. Mit einem

Zylinder gepaart, der "+ 1" signiert ist,

ergeben sich 0,03 mm Einbauspiel.

Die Fertigmaße für Zylinderbohrung (gehont) und

Kolbendurchmesser sind, wie für jedes andere Teil, toleriert,

z.B. die Zylinderbohrung +4...6 µm. Damit nicht obere

Toleranzgrenze des Kolbens und untere Toleranzgrenze des

Zylinders (oder umgekehrt) zusammenkommen, müssen beide Teile

gemessen und entsprechend dem vorgeschriebenen Einbauspiel

ausgesucht werden.

|

Bild 65. Kolben messen

|

Gemessen wird das "Nennmaß" an Unterkante

Kolbenhemd. Der Kolbenschaft ist konisch - an der Ringpartie

ist die schwächste Stelle.

| Einbauspiel | Verschleißwert |

Kolben-Zylinder

ES/TS 125/150 0,03 mm |

0,25 mm |

Kolbengrößen für beide Typen:

8 Übermaße - jeweils um 0,25 mm dicker - sind möglich. Mehr als

2 mm darf nicht ausgeschliffen werden, weil sich dann eventuell

die Zylinderlaufbuchse verformt.

|

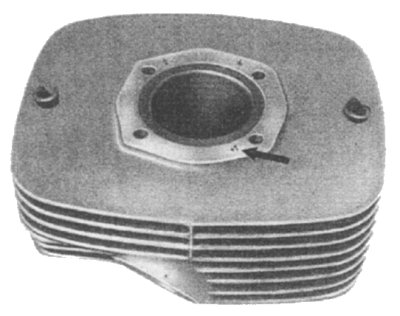

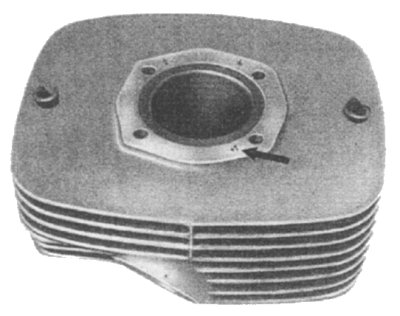

Bild 66. Zylinderkennzeichnung

|

Der Verschleißwert (Einbauspiel) bezieht sich auf die

Meßwerte im oberen und unteren Viertel der Zylinderlaufbahn. In

der Mitte, zwischen den Kanälen, ist die Abnutzung naturgemäß

etwas größer. Der Pfeil zeigt auf die Signierung des Nennmaßes

auf dem Zylinder.

| 0 | = | Vollmaß |

| +1 | = | 0,01 mm über Vollmaß |

| +2 | = | 0,02 mm über Vollmaß. |

Die anderen Zahlen bedeuten Fertigungsmonat (2) und

Fertigungsjahr (4), hier also Februar 1974.

|

Bild 67. Zylinder messen

|

Um Meßfehler auszuschließen, muß das Innenmeßgerät

mit einem Lehrring (oder hilfsweise Mikrometer) auf das in

Frage kommende Grundmaß von 52 bzw. 56 mm genau eingestellt

werden.

|

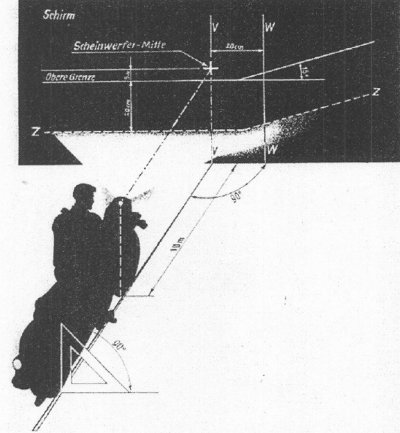

Bild 68. Steuerdiagramm

|

Alle MZ-Serienmotoren haben ein "symmetrisches"

Steuerdiagramm. Bezogen auf den Überströmwinkel von 115° heißt das,

daß die Überströmkanäle 57,5° vor dem unteren Totpunkt öffnen und

57,5° nach UT schließen.

Auslaß und Überströmen werden vom UT, der Einlaß vom OT aus

gemessen.

Steuerzeiten

| | ES 125 | ES 150 | ES 125/1 und 150/1

TS 125 und 150 |

Einlaß

mit Spitze | 142° | 142,5° | 150° |

Einlaß

ohne Spitze | 126° | 126° |

| Überströmen | 110° | 110° | 115° |

| Auslaß | 152° | 150° | 165° |

|

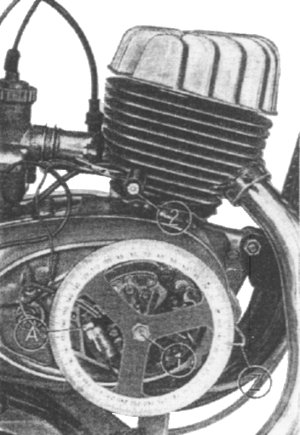

Bild 69. Steuerzeiten ermitteln

|

Eine behelfsmäßige Gradscheibe (360°-Winkelmesser)

zur Überprüfung der Steuerzeiten kann von jedem größeren

Schreibwarengeschäft (Schulbedarf) bezogen werden. Durch

Aufnieten einer Blechscheibe wird sie für den Werkstattgebrauch

verstärkt.

Den Zylinder festspannen, bevor am Zeiger die ermittelten Werte

abgelesen werden.

|

Bild 70. Ringnuten überprüfen

|

Wird ein gebrauchter Kolben wieder verwendet, so sind

die Kolbenringe auf Leichtgängigkeit in den Ringnuten

zu untersuchen. Besondere Aufmerksamkeit auf den oberen Ring

richten - dieser bekommt die meiste Wärme. Bei abnormal hoher

Betriebstemperatur durch falsche Vergaser- oder Zündeinstellung

kann er sich auch verziehen - erkennbar an der wellenförmigen

Anlagefläche.

Jeder Ring kommt wieder in die Nut (auch nicht seitenverkehrt!),

in der er vorher war und sich eingelaufen hat.

| Ringnutenbreite | Verschleißwert |

| 2,04+0,02 mm | 2,10 mm |

Ringe mit zuviel Höhenspiel sind nicht mehr gasdicht

und erzeugen ein "schwirrendes" Geräusch.

Sind die Arretierstifte in den Ringnuten locker, darf der Kolben

nicht wieder verwendet werden.

|

Bild 71. Ringnuten säubern

|

Zum Säubern der Ringnuten ist ein angeschärftes

Kolbenringstück zu verwenden, weil mit Schaber oder Schraubenzieher

eventuell die Nut erweitert wird.

Lose, schuppenartige Rückstände auf dem Kolbenboden werden mit einer

Drahtbürste entfernt. Die feste Schicht bleibt, weil sie den Kolben

vor unerwünschter Wärmeaufnahme schützt.

Das gleiche gilt für Rückstände an der Ringpartie und am Kolbenhemd.

|

Bild 72. Kolbenringstoß überprüfen

|

| Kolbenringstoß | |

| im Neuzustand | 0,2 mm |

| Verschleißwert | 1,5 mm |

Zu wenig Ringstoß verklemmt die Kolbenringe - durch

erhöhte Reibung starker Verschleiß!

Die Ansicht, daß durch Einbau eines Satzes neuer Kolbenringe die

Leistung eines längere Zeit gelaufenen Motors verbessert wird, ist

falsch. Die Zylinderbohrung ist entsprechend der Fahrleistung mehr

oder weniger oval, die neuen Ringe aber sind kreisrund. Demzufolge

schlagen die Verbrennungsgase durch. Die Ringe werden aufgeheizt,

verziehen sich und sitzen dann eventuell fest. Oft entstehen daraus

Kolbenklemmer!

Sollte bei der Montage einmal ein Kolbenring zerbrochen werden,

dann ist nur bis zu einer Laufleistung von höchstens 3000 km das

Einsetzen eines neuen Ringes als einwandfrei zu bezeichnen.

Darüber hinaus muß ausgeschliffen bzw. nachgehont und ein neuer

Kolben eingebaut werden.

|

Bild 73. Kolbenklemmer

|

Klemmspuren werden nur mit der Schlichtfeile oder einem

Ölstein (Schmirgelfeile) entfernt, nicht mit Schmirgelleinen oder

-papier.

Nebenstehender Kolben hat geklemmt, weil der Kolbenbolzen zu

stramm in den Bolzenaugen saß!

Unbedingt beachten:

Keinen Kolben mit der Kennzeichnung "GG" auf dem

Kolbenboden verwenden. Dieser ist für die Graugußzylinder älterer

MZ-Typen vorgesehen.

|

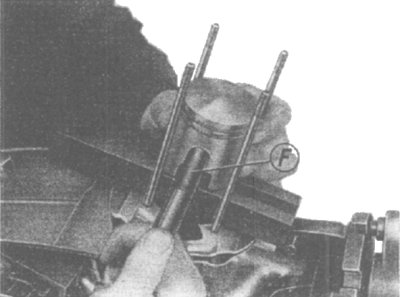

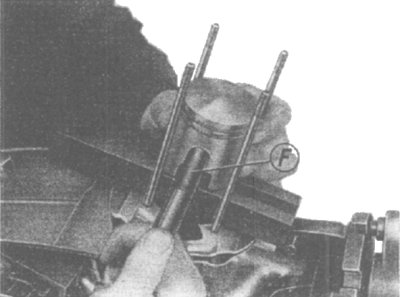

Bild 74. Kolbenbolzen einschieben

|

Zum Einschieben des Kolbenbolzens darf der Kolben nicht

unterkühlt, sondern muß "handwarm" (etwa 35...40°C) sein.

Nachdem die Pleuelbuchse geölt und der Kolben auf die Unterlage

22-50.412 gesetzt wurde, kann mit Hilfe des

Führungsdornes 02-MW 33-4 (F) der Kolbenbolzen

mit dem Daumen eingedrückt werden.

Die Stehbolzen zur Zylinderbefestigung mit 2 kpm anziehen.

|

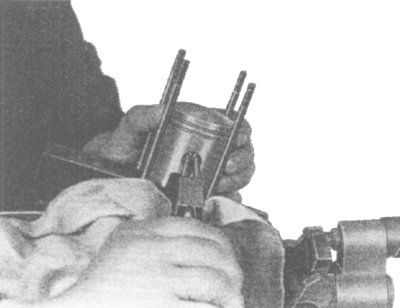

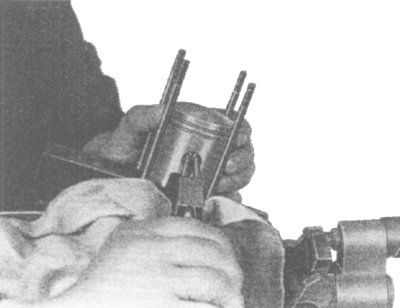

Bild 75. Kolbenbolzen sichern

|

Die Sicherungsringe werden so eingesetzt, daß die Ösen

nach oben oder unten zeigen - nicht seitwärts. Auf einwandfreien

Festsitz in den Nuten ist besonders zu achten. Nur neue

Sicherungsringe verwenden!

Folgende Kolbenbolzenübergrößen stehen zur Verfügung:

0,01 mm

0,02 mm

0,03 mm

Beim Einpassen des Kolbenbolzens Text zu Bild

30 beachten.

|

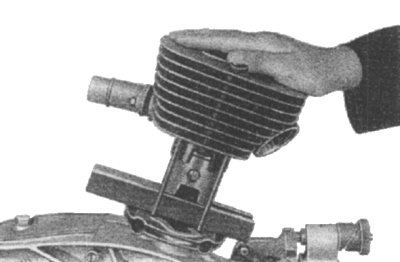

Bild 76. Zylinder aufsetzen

|

Beim Aufsetzen des Zylinders darauf achten, daß der

Ringstoß an den Arretierstiften steht, sonst bricht der betreffende

Ring!

Um die Zylinderfußdichtung vor Beschädigung zu schützen, kleben wir

sie mit zwei Fettupfen am Zylinder fest. Nun noch die Zylinderlaufbahn

mit Motorenöl einreiben und der Zylinder kann - ohne Gewaltanwendung

- über den Kolben geschoben werden.

Kolbenunterlage herausziehen.

Dabei ist der Zylinder mit einr Hand festzuhalten damit er nicht

niederrutscht.

|

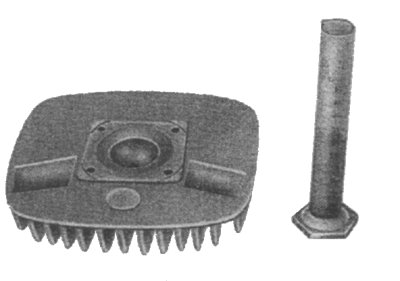

Bild 77. Verbrennungsraum auslitern

|

Zwischen Zylinder und Zylinderdeckel ist keine

Dichtung vorgesehen. Nicht aus Ersparnisgründen, sondern

um besseren Wärmeübergang zu erzielen. Die Dichtflächen des

Zylinderdeckels (auf alle Fälle) und des Zylinders sind auf

der Tuschierplatte zu überprüfen, ob sie plan sind (siehe

auch Bild 24).

Ist der Deckel stark verzogen, kann er mit Hilfe eines

Drehdornes mit Gewindezapfen M 14x1,25 nachgedreht werden. Er

wird am Zündkerzengewinde aufgenommen.

Nicht mehr als 0,3 mm nachdrehen, das Verdichtungsverhältnis

wird sonst zu hoch.

Die vier Stützecken müssen 0,1...0,15 mm zurückstehen, nicht

mehr.

Verbrennungsraum bei eingeschraubter Zündkerze:

ES 125 = 15,4 cm³

ES 150 = 18,0 cm³

ES 125/1 und TS 125 = 14,0 cm³

ES 150/1 und TS 150 = 16,5 cm³

Zum Auslitern Kraftstoffgemisch verwenden - mit

Meßglas einfüllen.

|

Bild 78. Zylinderdeckel befestigen

|

Fast ausnahmslos ist für undichte Zylinderdeckel das

falsche Anziehen derselben verantwortlich. Es muß immer

"über Kreuz" angezogen werden, d. h. in der

Reihenfolge 1-2-3-4. Zuerst nur leicht anziehen, erst bei

der zweiten Runde wird mit etwa 1,8 kpm angezogen.

|

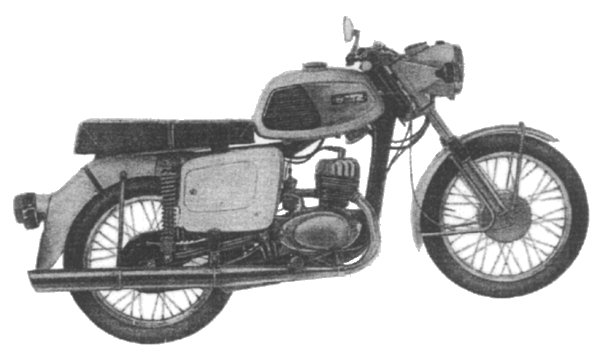

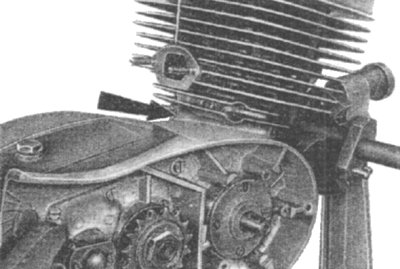

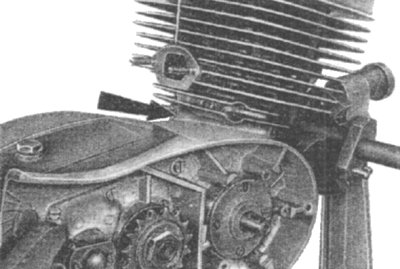

Bild 79. Motor komplettieren

|

Da das Gehäuse inzwischen erkaltet ist, werden alle

14 Gehäuseschrauben nochmals nachgezogen (beachte Bild

42).

Die Bohrung für die Getriebegehäuseentlüftung (s. Pfeil)

ist mit einem Draht zu durchstoßen, damit diese nicht durch

verhärtetes Dichtmittel verschlossen wird.

Nicht vergessen, Öl aufzufüllen.

|