|

5.5. Teleskopgabel

nächster Punkt ; Index

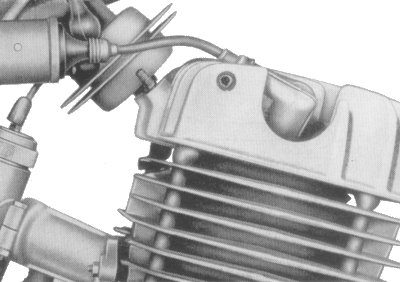

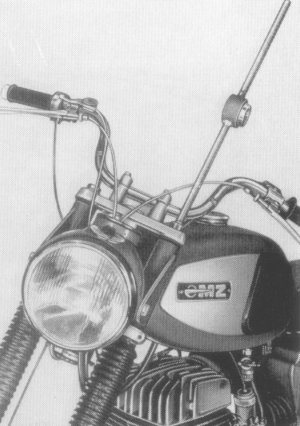

(Siehe hierzu auch Bild 95, Abschnitt 5.4.)

Der Vorderbau wird in folgender Reihenfolge in seine Hauptteile zerlegt:

- Vorderrad und Vorderradflügel ausbauen.

- Lenker abnehmen und auf dem Kraftstoffbehälter ablegen

(Schutztuch unterlegen).

- Kabelanschlüsse und Tachospirale vom Scheinwerfer lösen

(Steckanschlüsse kennzeichnen) und Scheinwerfer abbauen.

- Verschlußschrauben und Abschlußmutter lösen.

- Oberen Klemmkopf abnehmen (mit Gummihammer nach oben schlagen)

sowie Scheinwerferhalter und Gummi für Scheinwerferhalter.

- Unteren Klemmkopf mit Führungsrohren nach unten herausziehen,

nötigenfalls durch leichtes Schlagen mit Gummihammer auf das

Steuerrohr unterstützen (die Führungsrohre bleiben dabei im unteren

Klemmkopf eingespannt, sofern die Teleskopholme nicht demontiert

werden sollen).

Der Zusammenbau erfolgt dann in umgekehrter Reihenfolge

der Demontage.

|

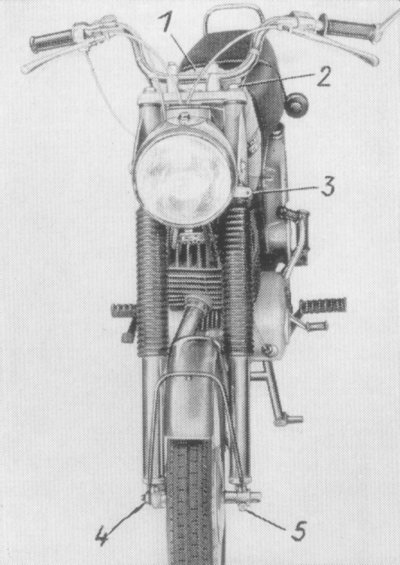

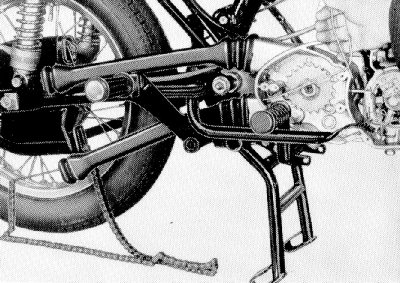

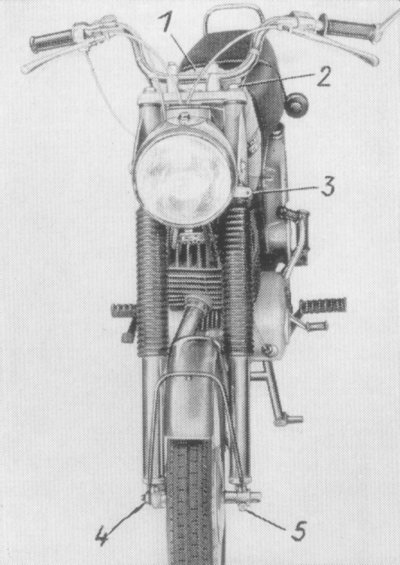

Bild 99. Reihenfolge beim Anziehen der Schrauben

|

Die Schraubverbindungen sind in folgender Reihenfolge

anzuziehen (Bild 99):

- Abschlußmutter.

- Verschlußschrauben für Teleskopholme, Gewinde der Verschlußschrauben

zur Abdichtung mit Kleblack "Chemisol 1405" (Hersteller: VEB

Schuh-Chemie, Erfurt) bestreichen.

Anzugsmoment: 15 kpm

(Chemisol wird auf der Basis von Synthesekautschuk hergestellt;

Viskosität: 30 s Auslaufzeit von 50 ml mit 5-mm-Düse; außerhalb der

DDR ist ein ähnlicher Kleblack als Dichtungsmittel zu verwenden).

- Klemmschrauben am unteren Klemmkopf, Anzugsmoment 3,5 ... 4,5 kpm.

- Mutter der Steckachse, danach im Stand mehrmals kräftig ein- und

ausfedern (Kotflügel schrauben dabei locker), damit die Steckachse

im Schiebesitz der Achsaufnahme in die richtige Lage kommt. Linke

Achsaufnahme erforderlichenfalls auf 20 mm ø nachreiben.

- Klemmschraube für Steckachse.

|

|

|

Teleskopholme instandsetzen

Die zulässige Verschleißgrenze ist erreicht, wenn die Gleitrohre voll

ausgefedert an der Achsaufnahme insgesamt mehr als 3,5 mm hin und her

bewegt werden können. Bei dieser Prüfung dürfen die Holme keinerlei

Verspannung unterliegen, weil dann das vorhandene Spiel verringert würde.

In Zweifelsfällen sind die kompletten Teleskopholme auszubauen, die

Führungsrohre sind in "weichen Schutzbacken" leicht einzuspannen

und das vorhandene Spiel ist an den Achsaufnahmen mit einer Meßuhr zu

messen.

Bei Ausbau der kompletten Teleskopholme können die Klemmköpfe und

Scheinwerferhalter am Fahrzeug verbleiben.

|

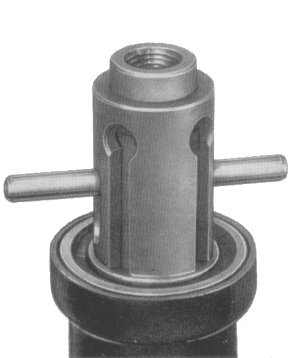

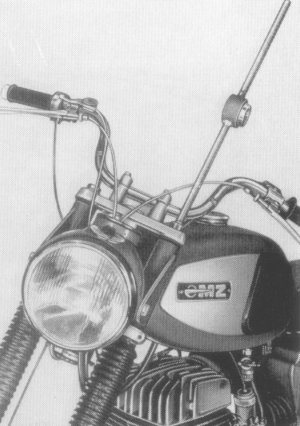

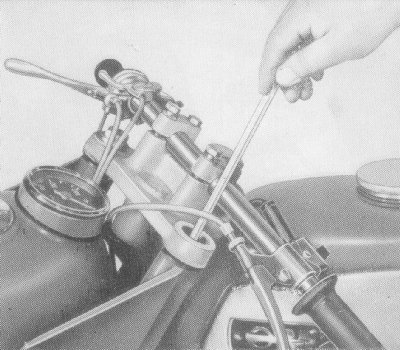

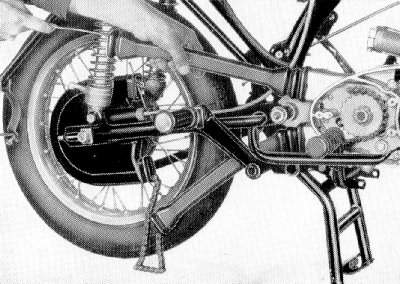

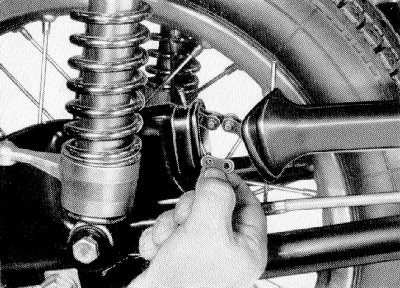

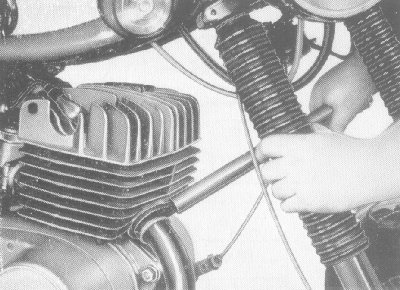

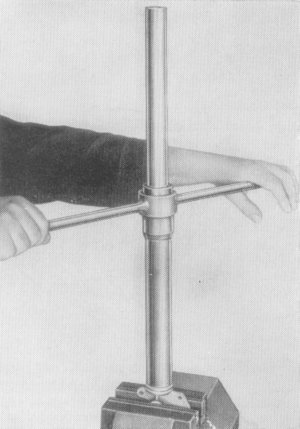

Bild 100. Ein- und Ausbau des Führungsrohres mit Hilfe des kombinierten Montageschlüssels

|

Nach Ausbau des Vorderrades und des Vorderradkotflügels sowie nach

Lösen der Verschlußschrauben und der Klemmschrauben am unteren Klemmkopf

werden die Teleskopholme mit Hilfe des kombinierten Montageschlüssels

(19-MW 22-1) (Bild 100)

durchgeschlagen.

Der Schlüssel wird dabei in das Gewinde M 27x2 der Führungsrohre

eingeschraubt. Die Einbaustellung der Führungsrohre ist durch Farbpunkte

unterhalb des unteren Klemmkopfes vor dem Ausbau zu markieren.

Um den Wiedereinbau zu erleichtern, wird empfohlen, sofort nach Ausbau

eines Teleskopholmes ein anderes Führungsrohr oder ein geeignetes

Rohrstück mit 31,7 ... 31,8 mm Durchmesser von unten einzuschieben, damit

die Gummis für die Scheinwerferhalter nicht verrutschen.

|

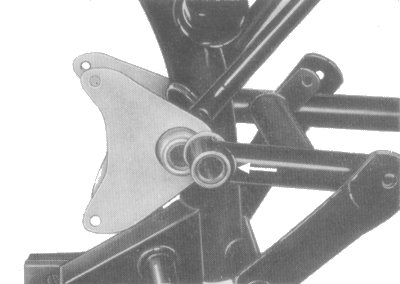

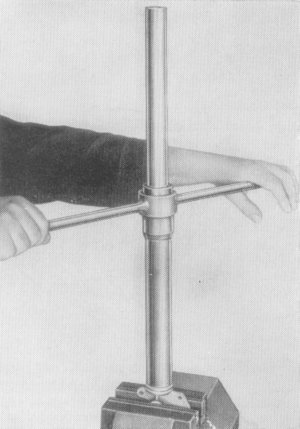

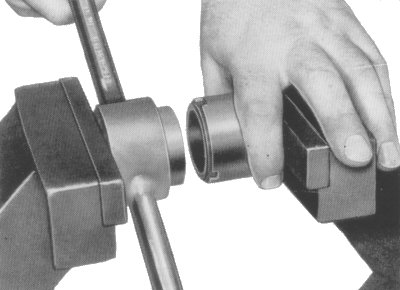

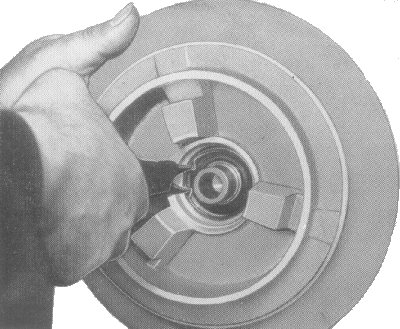

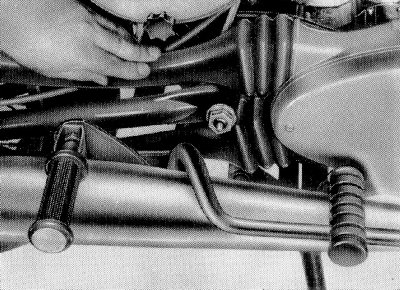

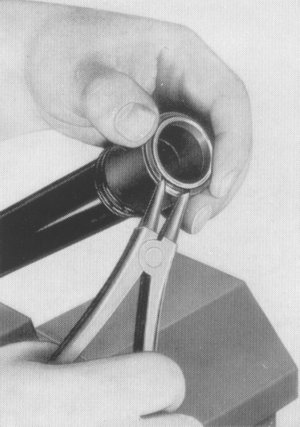

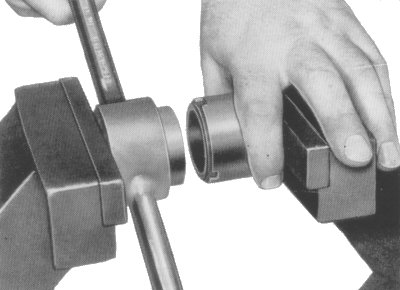

Bild 101. Lösen und Anziehen des G winderinges mit Hilfe des kombinierten Montageschlüssels

|

Für die Demontage und Montage dürfen nur entsprechende Spezialwerkzeuge

verwendet werden. Mit irgendwelchen Behelfswerkzeugen wird Schaden

angerichtet und der Erfolg der Reparatur ist nicht gewährleistet.

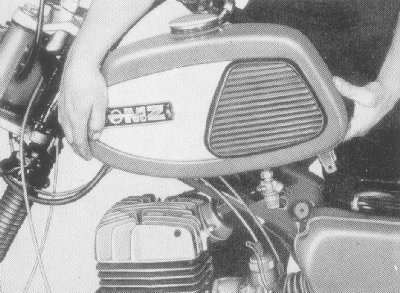

Zum Zerlegen eines Teleskopholmes wird dieser an der Achsaufnahme

eingespannt, keinesfalls am Führungsrohr (Bild 101)!

Nach dem Entfernen der Schutzhülse bzw. der Schutzkappe kann der

Gewindering mit dem kombinierten Montageschlüssel gelöst und das

Führungsrohr mit der unteren Gleitbuchse und dem Dämpfungsventil aus

dem Gleitrohr herausgezogen werden.

|

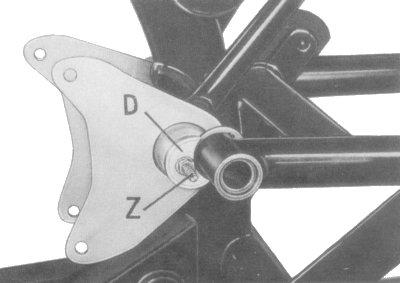

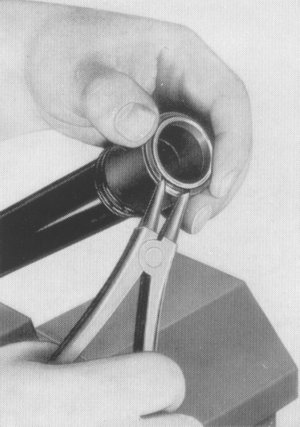

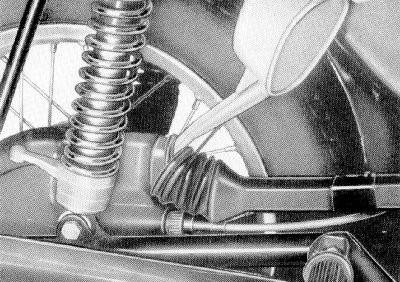

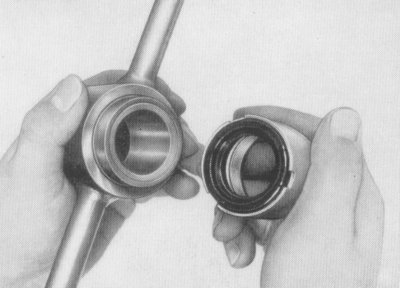

Bild 102. Lösen des unteren Sprengringes

|

Nach dem Lösen der Sprengringe (Bild 102) kann

der Teleskopholm in seine Einzelteile zerlegt werden.

Der Dichtring D 32x45x7 wird beim Herausdrücken aus dem Gewindering

zerstört.

Bei der Überprüfung bzw. Instandsetzung der Teile ist

folgendes zu beachten:

Führungsrohr

Ein Austausch ist erforderlich, wenn die Rohre

durch ungewöhnliche äußere Einflüsse verbogen

sind (nicht richten, Führungsrohre gehen erfahrungsgemäß

nach dem Richten wieder in die vorherige Stellung zurück,

zulässiger Rundlauffehler 0,05 mm) oder die Chromschicht

verschlissen ist.

Die wesentlichste Verschleißstelle am Führungsrohr liegt

vorn, etwa 150 mm über der Unterkante, also dort,

wo die obere Gleitbuchse und der Dichtring am

meisten gleiten. Bei verschlissener Chromschicht

sind eine dunkle Stelle und Riefen sichtbar. Wird

ein Teleskopholm mit einem neuen Dichtring und

einem bereits gelaufenen Führungsrohr, das noch

in Ordnung ist, wieder montiert, ist zu empfehlen,

das Führungsrohr gegenüber der vorherigen

Einbaustellung um 180° verdreht einzubauen.

Beim Wiedereinbau von Teleskopholmen, die nicht zerlegt

wurden, ist es jedoch zweckmäßig, die Führungsrohre

wieder an der gleichen Stelle wie vorher zu befestigen.

Das Führungsrohr muß auf der gesamten Länge frei sein

von Schlagstellen, Riefen oder anderen Unebenheiten, vor

allem, damit beim Aufschieben des Dichtringes dieser

nicht beschädigt wird. Sollten Unebenheiten vorhanden sein,

sind diese mit feinkörnigem Ölstein in Längsrichtung zu

egalisieren.

Obere Gleitbuchse

Das Sollmaß der Bohrung beträgt 31,850 bis 31,889 mm.

Erfahrungsgemäß tritt nur minimaler Verschleiß auf, so

daß ein Auswechseln praktisch nicht erforderlich ist.

Die Bohrung zeigt z. T. ein ungleichmäßiges Tragbild, bedingt

durch die geringe, fertigungsbedingte Mittenabweichung der

eingebauten Einzelteile, was jedoch nicht mit Nachteilen

verbunden ist.

Untere Gleitbuchse

Der Außendurchmesser beträgt 37,875 ... 37,900 mm.

Auch hier tritt nur geringer Verschleiß auf, so daß ein

Auswechseln erst nach 30000 ... 50000 km erforderlich ist.

Das vorhandene Axialspiel der Gleitbuchse zwischen den

Sprengringen der Führungsrohre kann während des Fahrens zu

klickenden Geräuschen der Teleskopgabel führen, die aber

keinerlei Einfluß auf die Funktion haben. Dieser kleine

Schönheitsfehler kann beseitigt werden, indem zwischen

Sprengring und Gleitbuchsenunterkante eine entsprechende

Distanzscheibe zur Beseitigung dieses Axialspieles beigelegt

wird. Diese Scheibe muß genau auf das Führungsrohr passen

(Durchmesser 31,7 mm) und darf im Außendurchmesser nicht größer

als 35,5 mm sein, damit ein Scheuern dieser Scheiben in den

Gleitrohren mit Sicherheit vermieden wird!

Gleitrohr

Die Oberfläche der Bohrung hat auf die Gängigkeit

und den Verschleiß innerhalb der Teleskopgabel

wesentlichen Einfluß. Die Bohrung wird mechanisch

nicht bearbeitet, durch Schmirgeln oder ähnliche

Vorgänge würde die vom Herstellungsprozeß her

vorhandene, sehr glatte Oberfläche zerstört und

anormaler Verschleiß der unteren Gleitbuchse wäre

die Folge.

Wenn durch außergewöhnliche Umstände (Fremdkörper oder

ähnliches) das Gleitrohr innen beschädigt ist, kann durch

Honen (ähnlich wie bei der Bearbeitung der Zylinderbohrung)

versucht werden, die Oberfläche wieder funktionsfähig

zu machen. Das Sollmaß für den Durchmesser der

Gleitrohrbohrung beträgt 38,00 ... 38,05 mm.

Dämpfungsventil

Hier tritt nur ganz geringer Verschleiß auf, so daß

ein Erneuern der Teile praktisch nicht erforderlich

ist.

Der Dichtring für das Dämpfungsventil, aus Kolbenringwerkstoff

hergestellt, muß leichtgängig, gratfrei und absolut sauber

sein. Kleine Verunreinigungen können zum Verklemmen des

Dichtringes oder zu Undichtheiten am Ventil führen.

|

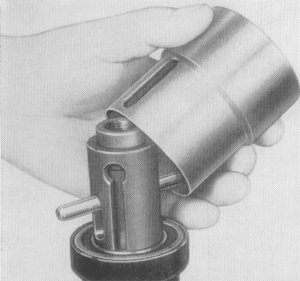

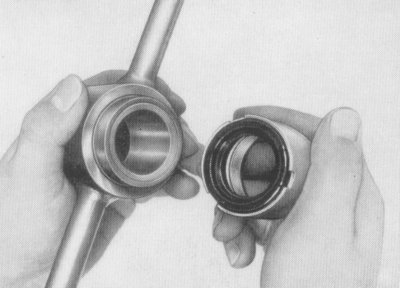

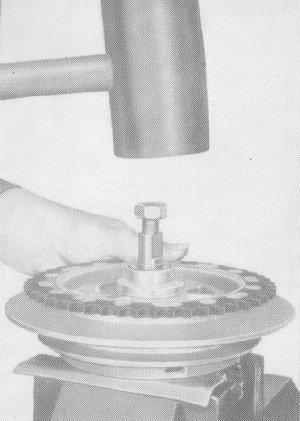

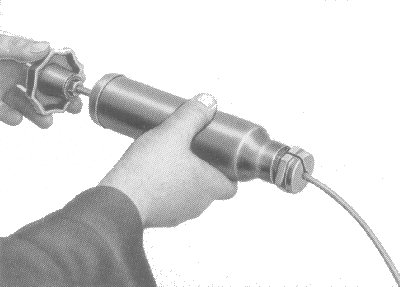

Bild 103. Kombinierter Montageschlüssel zum Eindrücken des Dichtringes in den Gewindering

|

Gewindering mit Dichtring

Damit der Dichtring beim Eindrücken in den Gewindering nicht

beschädigt wird, muß dies mit dem kombinierten

Montageschlüssel erfolgen (Bilder 103

und 104).

|

Bild 104. Eindrücken des Dichtringes in den Gewindering mit Hilfe des kombinierten Montageschlüssels

|

Dieses SpezialWerkzeug ist so ausgelegt, daß der

Dichtring nicht auf der unteren Stirnfläche aufliegt

und das Eindrückwerkzeug nur dort auf die obere

Stirnfläche drückt, wo keine Beschädigung der

Gummischicht des Dichtringes eintreten kann.

|

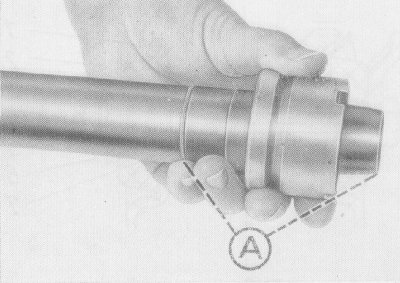

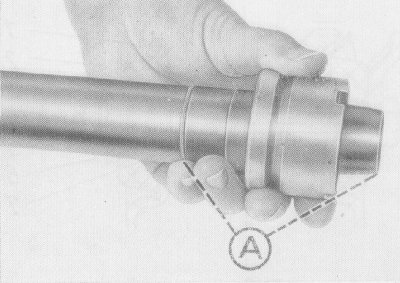

Bild 105. Aufschieben des Gewinderinges (mit eingedrücktem Dichtring) auf das Führungsrohr mit Hilfe einer Montagehülse (A)

|

Nach dem Eindrücken des Dichtringes sind Stützring,

Filzring und Filzringhalter einzubauen. Der komplette

Gewindering ist dann mit Hilfe der Montagehülse

22-51.403 von oben auf das Führungsrohr

aufzuschieben (Bild 105).

Zur einwandfreien Abdichtung zwischen Gleitrohr

und Gewindering ist vor dem Zusammenschrauben

das Gewinde des Gleitrohres mit Kleblack "Chemisol

1405" zu bestreichen. Keinesfalls das Gewinde

am Gewindering, weil dann der überschüssige Kleblack

nach oben an den Dichtring gelangen könnte.

Das erforderliche Anzugsmoment für den Gewindering

beträgt 20 kpm.

|

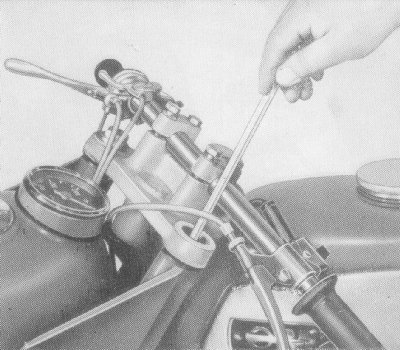

Bild 106. Ölstandskontrolle durch Meßstab: Meßstab innerhalb der Druckfeder bis zum Anschlag einführen, erforderlicher Ölstand 210 mm über Unterkante Meßstab

|

Funktionsprüfung

Nach der Montage sind die Teleskopholme einer

Funktionsprüfung auf Dichtheit und Dämpfungskraft

zu unterziehen. Je Holm sind hierzu 220 cm³

Stoßdämpferöl einzufüllen. Wenn möglich, sind die

Teleskopholme in eine Prüfeinrichtung einzuspannen

(oben an der Verschlußschraube, unten an der

Achsaufnahme) und mit einer Frequenz von 100/min

etwa 80 mm ein- und auszufedern. Die erforderliche

Dämpfungskraft beim Ausfedern beträgt bei diesen

Prüfbedingungen 16±4 kp.

Steht kein geeignetes Prüfgerät zur Verfügung, so

muß die Überprüfung durch mehrmaliges, kräftiges

Ein- und Ausfedern von Hand erfolgen. Die Dämpfung

muß beim Ausfedern deutlich spürbar sein.

Nach erfolgter Funktionsprüfung wird der Teleskopholm

fertig montiert, dabei wird er an der Achsaufnahme

eingespannt.

Der Einbau der Teleskopholme erfolgt ebenfalls

mit Hilfe des kombinierten Montageschlüssels (wie

Bild 100). Reihenfolge beim Anziehen der

Schrauben wie Bild 99.

Der richtige Ölstand im eingebauten Zustand wird

gemäß Bild 106 überprüft.

|

|