|

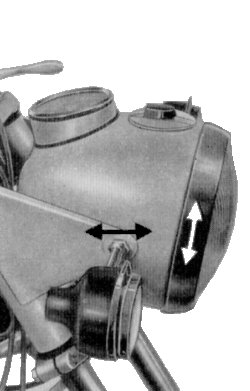

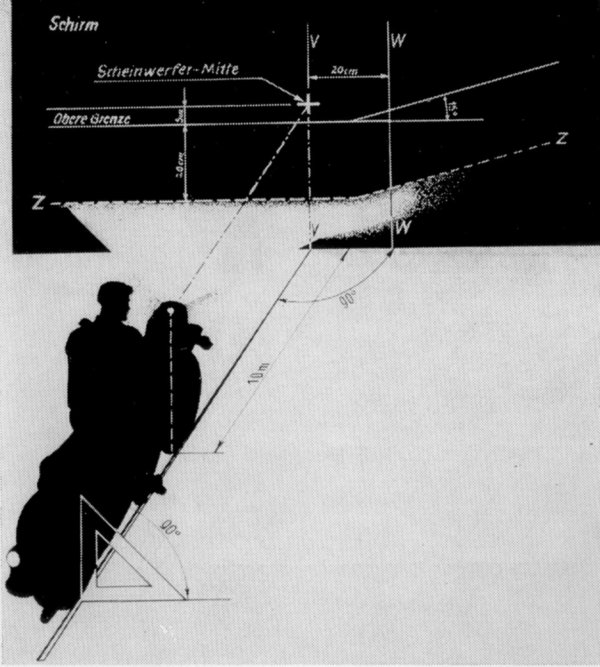

Das richtige Einstellen des Scheinwerfers (Abblendlicht) wird

nach dem Schema im Bild 156 durchgeführt.

Das Fahrzeug wird entsprechend dem Schema aufgestellt und mit einem

Fahrer belastet. Die Federbeine sind dabei auf "weich"

gestellt. Die Hell-Dunkel-Grenze muß genau an der Z-Linie liegen, und

der Knick muß zwischen den Linien V—V und W—W liegen. Wurde der

Scheinwerfer nach dieser Vorschrift eingestellt, dann wird die

Hell-Dunkel-Grenze in allen Betriebs- und Belastungszuständen

zwischen der unteren und oberen Grenze liegen.

|

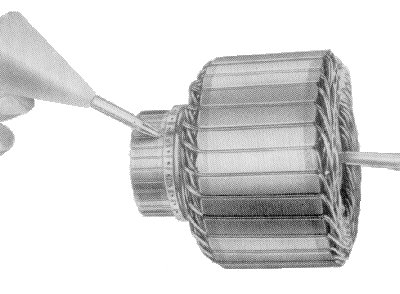

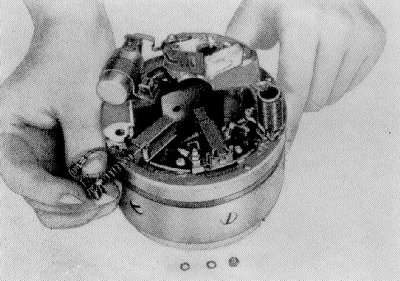

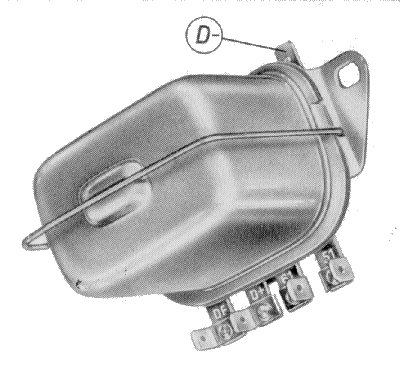

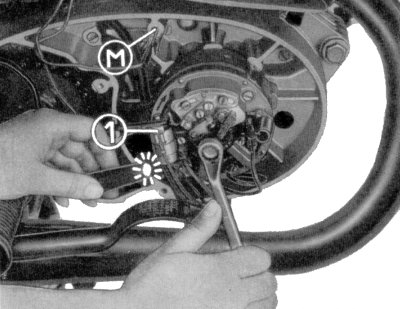

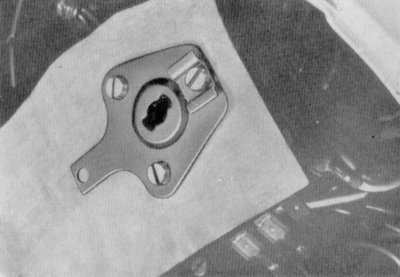

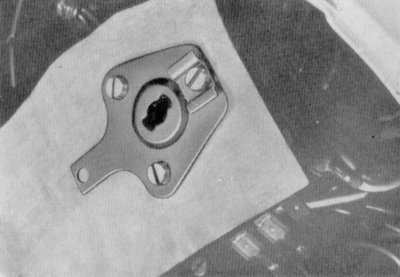

Bild 157. Zündlichtschalter mit Isolierfolie und Halterung

|

6.5.2. Zündlichtschalter

nächster Punkt ; Index

Der Ausbau des Zündlichtschalters ist sehr einfach.

Man löst nur eine Schraube, die sich im Scheinwerfer vorn in der Mitte befindet,

und zieht den Zündlichtschalter mit der Isolierfolie und der Befestigung aus

seiner Führung heraus.

|

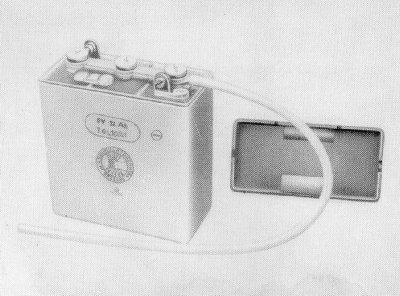

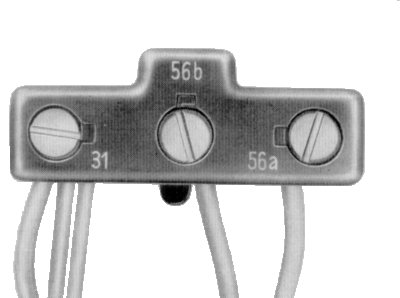

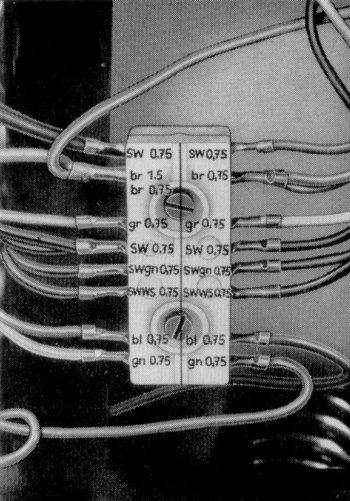

Bild 158. Anschlüsse des Zündlichtschalters

|

Nun können der Zündlichtschalter und die Kabelanschlüsse

sehr leicht überprüft werden.

Um bei einem evtl. Wechsel des Zündlichtschalters die Kabel wieder an die

richtigen Fahnen stecken zu können, wurden im Bild 158

die einzelnen Anschlüsse noch einmal deutlich gekennzeichnet.

|

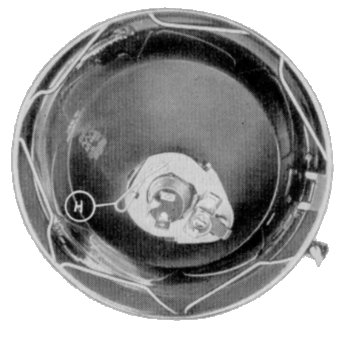

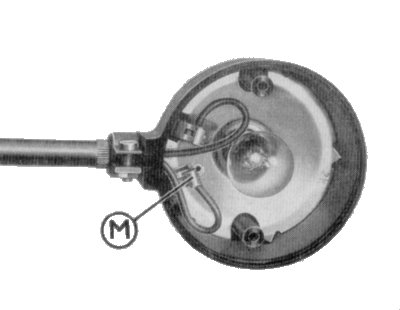

Bild 159. Brems-Schluß-Kennzeichen-Leuchte, innen

|

6.5.3. Brems-Schluß-Kennzeichen-Leuchte und Bremslichtschalter

nächster Punkt ; Index

Die Brems-Schluß-Kennzeichen-Leuchte ist mit Kugellampen ausgerüstet.

Die elektrische Leistungsaufnahme beträgt bei der Bremsleuchte 21 W und bei der Schluß-

und Kennzeichen-Leuchte 5 W (für die BRD 10 W).

Die Anschlüsse beider Leuchten sind aus dem Bild 159 ersichtlich.

(54) Bremslicht-Kabel schwarz

(31) Mitte-Masse Schlußleuchte-Kabel braun

(31) Links-Masse Bremslicht-Kabel schwarz

(58) Schlußleuchte-Kabel grau

|

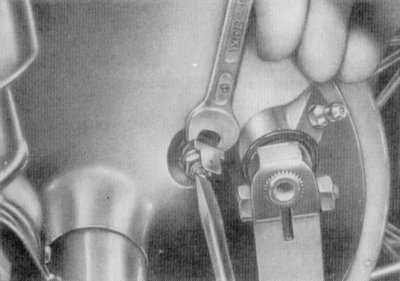

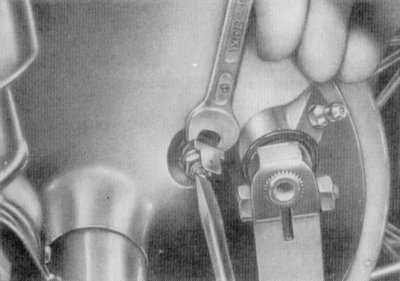

Bild 160. Einstellen des Bremslichtschalters

|

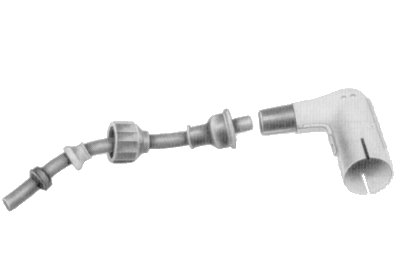

Zum Einstellen des Bremslichtschalters wird die Steckverbindung

gelöst und die Kontermutter so weit gelockert, bis man die hintere Mutter

einwandfrei mit dem Maulschlüssel fassen kann. Diese wird eine viertel

Umdrehung gelockert.

Nun drückt ein Helfer den Bremsfußhebel so weit nieder, bis beim Drehen

des Hinterrades die Bremsbacken an der Bremstrommel zu schleifen beginnen.

Der Bremshebel ist in dieser Stellung festzuhalten und die Stellschraube

so weit zu drehen, bis das Bremslicht aufleuchtet. Die Zündung ist bei

dieser Arbeit einzuschalten und das Kabel anzuschließen. Anschließend sind

beide Muttern wieder festzuziehen. Die hintere Mutter ist gefühlvoll

anzuziehen, da die Isolierbuchse ein Plastteil ist. Hierbei ist die

Stellschraube mit einem Schraubenzieher gegen Verdrehung zu sichern. Reicht

der Verstellbereich nicht aus, dann muß der Gegenhalter ausgebaut und die

Kontaktfeder am Bremsschlüssel nachgerichtet werden.

|

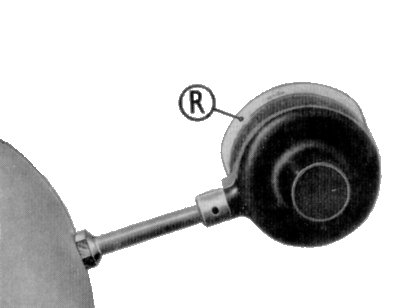

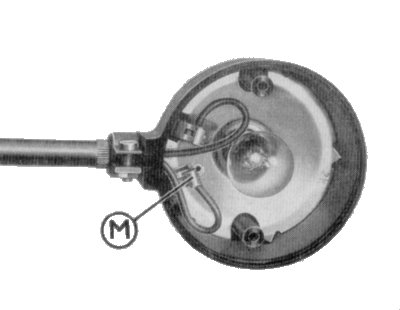

Bild 161. Blinkleuchte, innen (M) Masseanschluß-Kabel braun

|

6.5.4. Blinkanlage

nächster Punkt ; Index

Die TS 250 hat eine 4-Leuchten-Blinkanlage, ausgerüstet mit

21-W-Kugellampen.

Beim Austauschen der Blinklampen dürfen nur 21-W-Lampen eingebaut werden. Andere Lampen,

z. B. 15 W, verändern die vorgeschriebene Blinkfrequenz von 90±30 Perioden/Minute.

Die Kontrolle der Blinkfunktion übernimmt außer dem Rand (R im Bild 162)

die kombinierte Blink-Lade-Kontrolleuchte (2 im Bild 165).

Funktion der Blink-Lade-Kontrolleuchte

Zündung eingeschaltet

Motor steht

Blinkleuchten ausgeschaltet | Kontrolleuchte brennt |

Zündung eingeschaltet

Motor steht

Blinkleuchten eingeschaltet | Kontrolleuchte blinkt in gleicher Phase mit Blinkleuchten |

Motor läuft

Blinkleuchten ausgeschaltet

Lichtmaschine lädt | Kontrolleuchte verlöscht |

Motor läuft

Blinkleuchten eingeschaltet

Lichtmaschine lädt | Kontrolleuchte blinkt in Dunkelphase der Blinkleuchten |

Motor läuft

Blinkleuchten ausgeschaltet

Lichtmaschine lädt nicht | Kontrolleuchte brennt |

Motor läuft

Blinkleuchten eingeschaltet

Lichtmaschine lädt nicht | Kontrolleuchte blinkt in gleicher Phase mit Blinkleuchten |

|

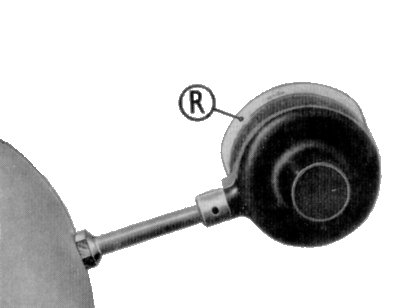

Bild 162. Streuscheibenrand für Blinkkontrolle

|

Die beiden vorderen Blinkleuchtenstreuscheiben sind mit einem

größeren Rand (R) als die beiden hinteren versehen. Dieser Rand dient dem

Fahrer zur Kontrolle seiner Blinkanlage.

Der Ausfall einer hinteren Blinkleuchte wird durch eine erhöhte Blinkfrequenz

(> 150 Perioden/Minute) der vorderen angezeigt.

|

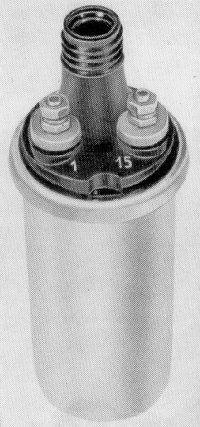

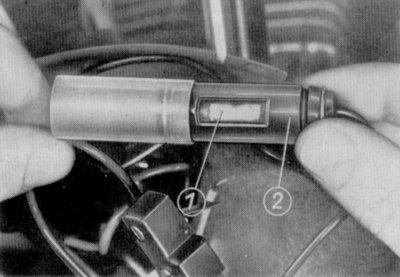

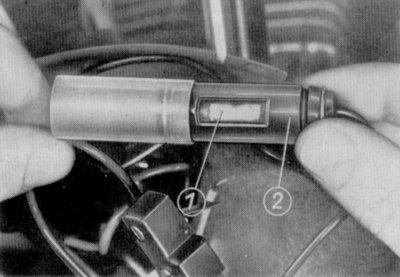

Bild 163. Sicherungshülse für Blinkgeber

|

Abgesichert ist die gesamte Blinkanlage durch eine 8-A-Sicherung,

die sich in einer Sicherungshülse befindet. Die Sicherung kann ausgewechselt

werden, indem man die weiche Plasthülse von dem Sicherungshalter herunterschiebt.

Nun drückt man die Sicherung (1) gegen das federnde Ende des Halters (2) und

nimmt sie seitlich aus ihm heraus.

Der Blinkgeber befindet sich in einer Schaumstofftasche im Scheinwerfer hinter

dem Tachometer. Er ist sorgfältig in die Schaumstofftasche hinein- und mit

ihr zusammen an den o. g. Platz zu legen, da er auf Stoß, Schlag und Schwingungen

sehr empfindlich reagiert. Einbaulage senkrecht, Anschlüsse nach unten.

|

Bild 164. Anschlüsse am elektrischen Horn

|

6.5.5. Elektrisches Horn

nächster Punkt ; Index

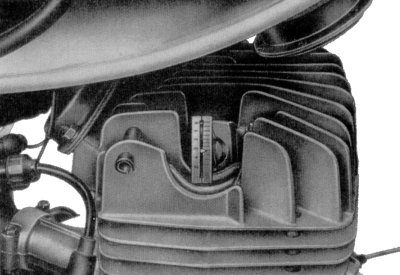

Das elektrische Hörn ist am Rahmen unter dem Kraftstoffbehälter

befestigt.

Bevor der Zylinderdeckel oder der Zylinder ausgebaut werden können, muß das

elektrische Horn abgeschraubt werden.

Bringt das elektrische Horn beim Betätigen des Druckschalters nicht mehr die

nötige Lautstärke, dann sind die Zuführungskabel, deren Anschlüsse und der

Druckschalter selbst auf verschmutzte Kontaktstellen hin zu überprüfen. In

diesem Fall wäre die anliegende Spannung zu niedrig.

Ist das nicht die Ursache, dann wird die Schraube probeweise ein wenig nach

links oder rechts verstellt, bis der Ton wieder laut genug zu hören ist.

|

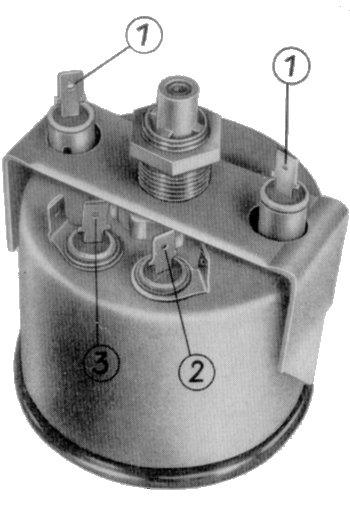

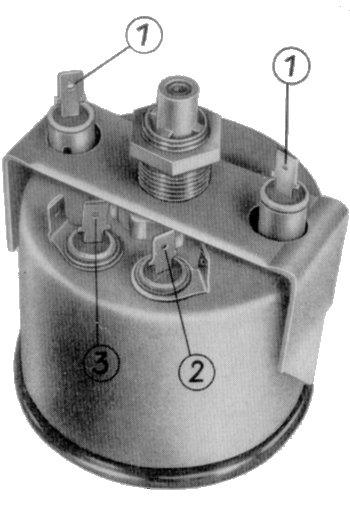

Bild 165. Tachometer mit Halterung und Lampen

|

6.5.6. Tachometer

nächster Punkt ; Index

Im Tachometer, das durch einen Metallbügel und eine

Plastmutter im Scheinwerfer befestigt ist, befinden sich 4 Lampen

in Steckfassungen, die folgende Aufgaben haben:

Die beiden Lampen (1) dienen zur Beleuchtung des Geschwindigkeitsmessers

und des Kilometerzählwerkes bei Nachtfahrt.

Die Lampe (3) ist eine Kontrolleuchte, die anzeigt, ob der Leergang im

Getriebe eingelegt ist. Die Lampe leuchtet bei eingeschalteter Zündung und

eingelegtem Leergang grün auf.

Die Lampe (2) ist die Blink-Lade-Kontrolleuchte. Bei eingeschalteter

Zündung und laufendem Motor muß die Lampe verlöschen (siehe auch Abschnitt

6.1.7. und 6.5.4.).

|

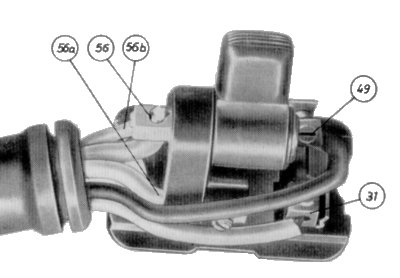

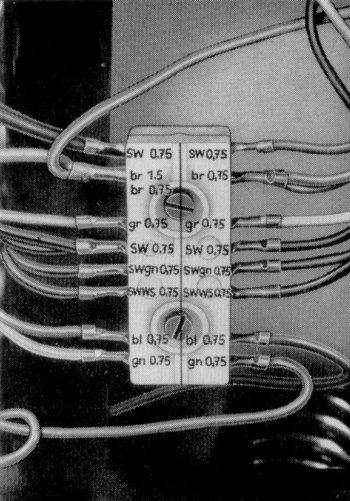

Bild 166. Anordnung der Kabel am Leitungsverbinder

|

6.5.7. Leitungsverbinder

Index

Durch den Leitungsverbinder wurde eine große Erleichterung

für Montage- und Reparaturarbeiten geschaffen.

Er ist am Rahmen unter der Sitzbank mit 2 Zylinderschrauben befestigt.

Die Kabel werden, wie im Bild 166 gezeigt, am Leitungsverbinder

befestigt.

Die Kabelfarben müssen am Ein- und Ausgang übereinstimmen.

|