|

|

3.3. Verschleißuntersuchungen

3.3.1. Getriebeteile

3.3.1.1. Kupplung

nächster Punkt ; Index

Verschleißstellen:

- Lamelle mit Reibbelag (Verzahnung innen)

Verschleiß tritt verstärkt bei unkorrekter Kupplungseinstellung auf (kein

Spiel oder zuwenig, sowie durch langes Schleifenlassen der Kupplung).

Im Extremfall verbrennt der Reibbelag.

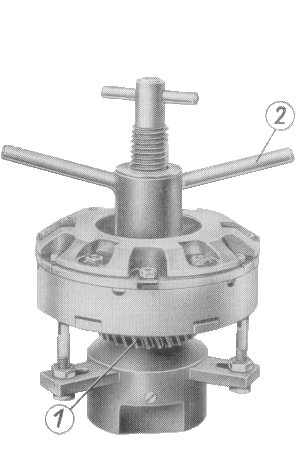

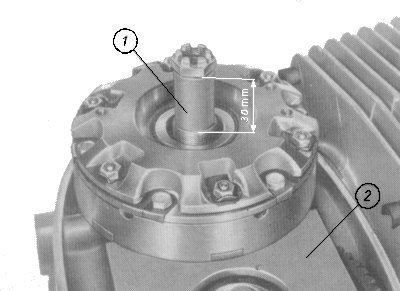

Wenn die Kupplung nicht mehr nachgestellt werden kann, sind neue

Reiblamellen einzubauen. Das trifft zu, wenn Teil 1 an Teil 2 (Bild

72) anliegt oder nur etwa 0,5 ... 1 mm Abstand hat.

Neue Lamellen sind 3,0 ± 0,1 mm dick (Verschleißwert - 0,3 mm).

- Stahllamelle (Verzahnung außen)

Sie sind auszuwechseln, wenn sie durch Kupplungsrutschen blau angelaufen

(weich geworden!) oder verzogen sind.

Dicke im Neuzustand l,5-0,1 mm.

Planabweichung der Fläche max. 0,2 mm.

- Druckfedern

Diese können in ihrer Federwirkung nachlassen - sie setzen sich.

In krassen Fällen rutscht die Kupplung, auch wenn alle anderen Bauteile und die

Einstellung in Ordnung sind.

| Neuwerte: | Länge, entspannt | 28,3 ± 0,6 mm |

| Einbaulänge | 17,0 mm |

| Federkraft im Einbauzustand | 13,5 kp ± 11 % |

|

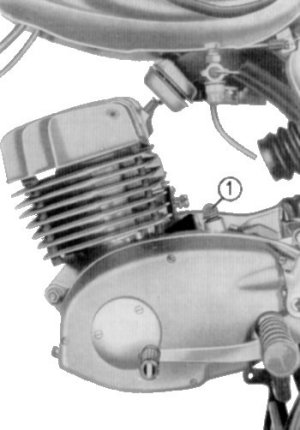

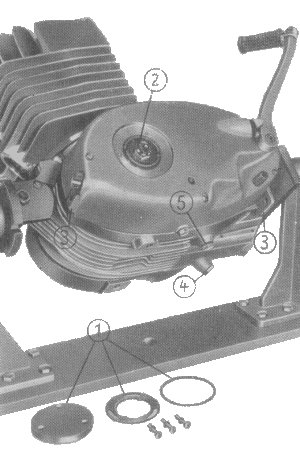

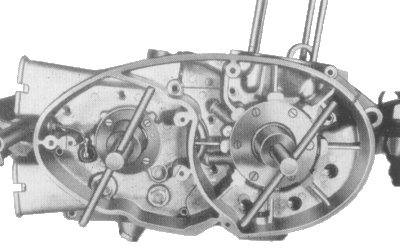

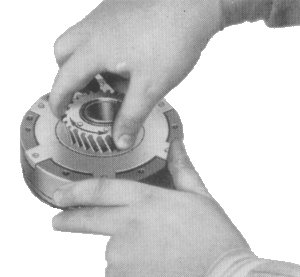

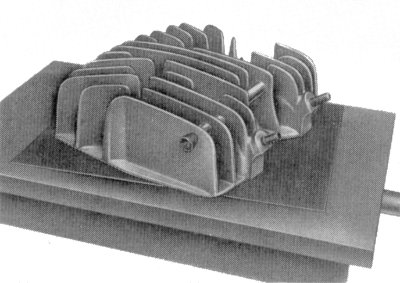

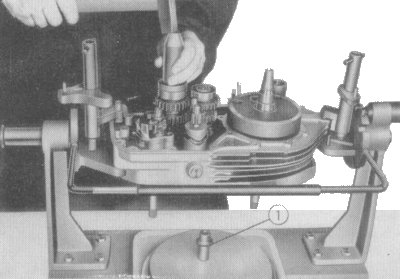

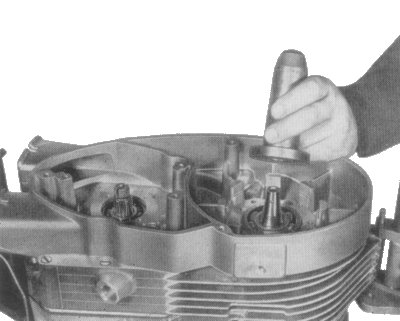

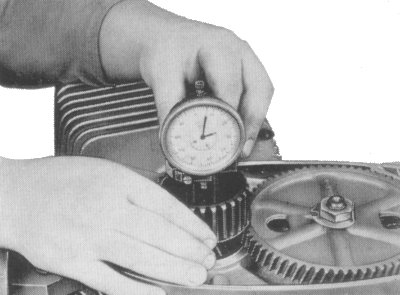

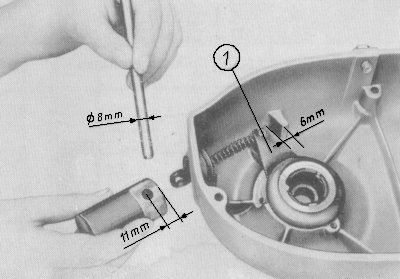

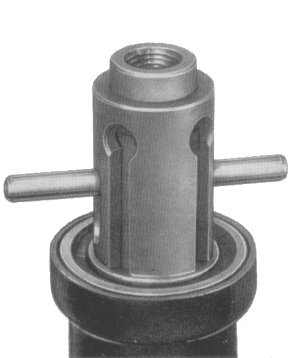

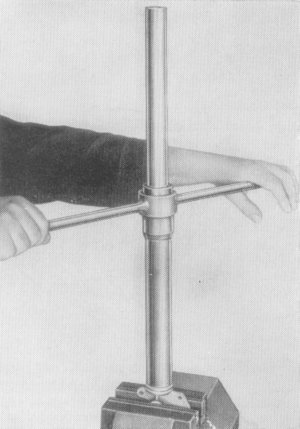

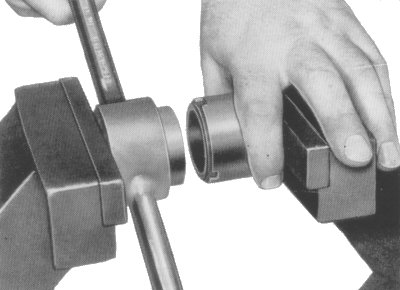

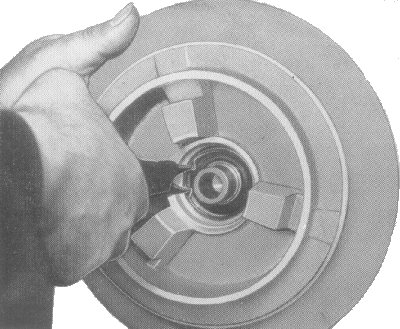

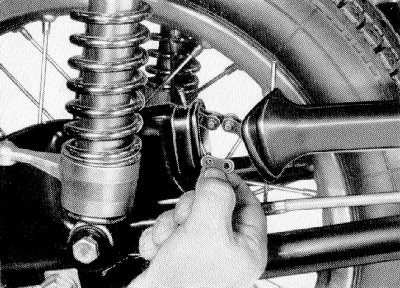

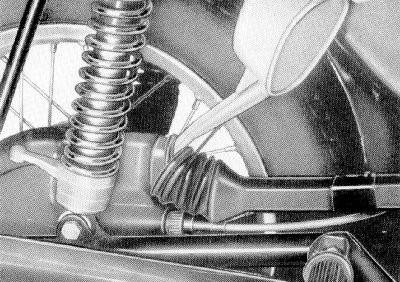

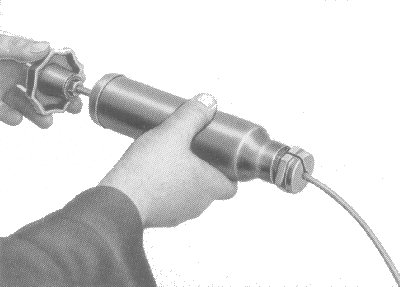

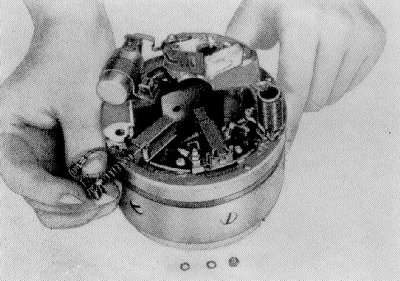

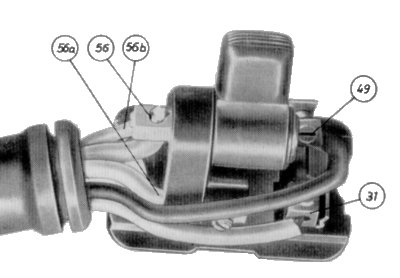

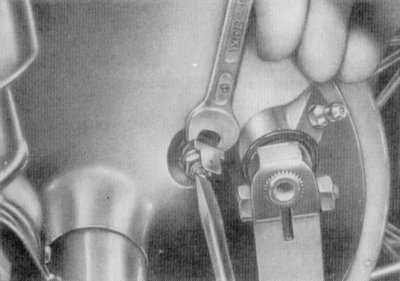

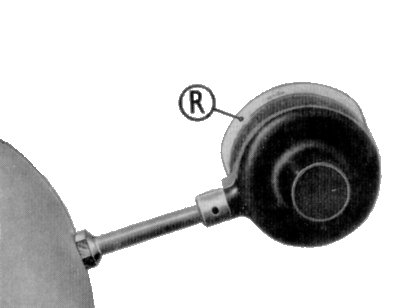

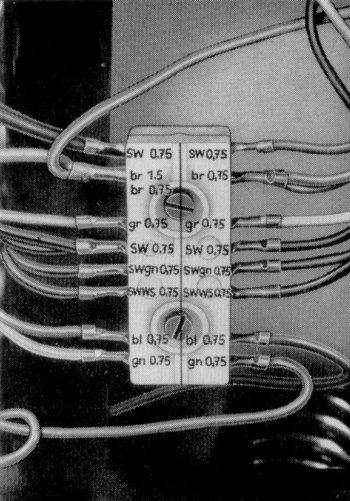

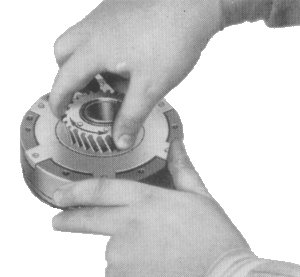

Bild 28. Spiel Kupplungsmitnehmer - Reibbelaglamelle

|

- Verzahnung Mitnehmer und Außenring

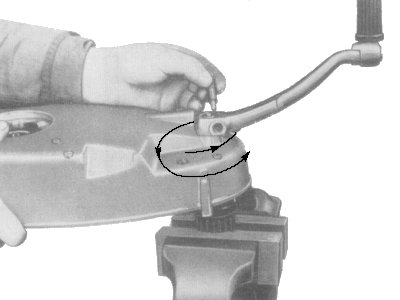

Wie auf dem Bild gezeigt wird, prüft man das Zahnflankenspiel des Mitnehmers.

Es soll 0,3 mm nicht überschreiten, da sonst mit verstärkter Geräuschbildung zu

rechnen ist und sich die Reibbelaglamelle in die Verzahnung "einschlägt".

Folge: Die Kupplung trennt schlecht.

Das oben Gesagte trifft sinngemäß auch auf die Stahllamellen und den Außenring zu.

Bei Spiel über 0,3 mm sind die Lamellen, und wenn die Verzahnung bereits Querrillen hat,

Mitnehmer und Außenring zu wechseln.

- Nadellager und Drucklager

Hier ist auch nach längerer Lebensdauer kaum Verschleiß feststellbar. Wenn

notwendig, einen Kupplungsmitnehmer der unteren Toleranzgrenze verwenden

(Innendurchmesser 26+0,013 mm).

- Distanzscheibe, Anlaufscheibe

Ist das Axialspiel des Kupplungsmitnehmers größer als 0,1 mm, dann tritt im

Primärtrieb ein anormales Geräusch auf, das beim Ziehen des Kupplungshebels

verschwindet. Eingelaufene Scheiben austauschen (siehe auch Abschnitt

4.5.2.).

- Konus im Kupplungskörper

Der Konus kann durch Rutschen der Kupplung auf der Kurbelwelle infolge

unsachgemäßer Montage beschädigt sein.

In leichten Fällen wird der Kupplungsgrundkörper durch Aufschleifen mit

Schleifpaste auf den Konus der Kurbelwelle wieder verwendbar (siehe

auch Text zu Bild 76).

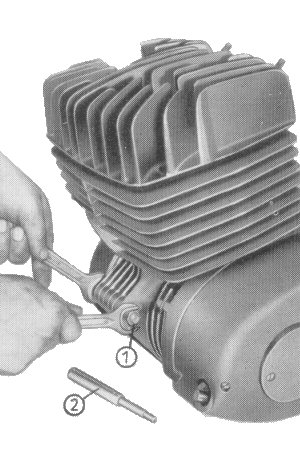

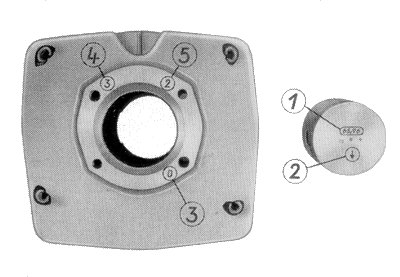

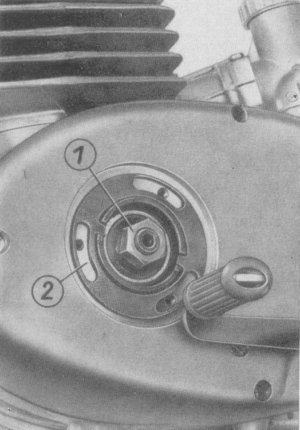

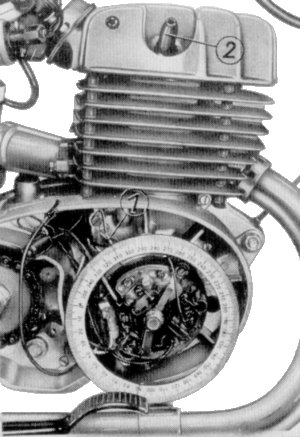

- Druckhebel und Lagerbuchse (Bild 79, Ziffern 1

und 2)

Gratbildung, Druckstellen und scharfe Kanten an der Verzahnung beider Teile haben

ruckendes Arbeiten der Kupplung zur Folge.

Man beseitigt diese Mängel mit einem passenden Korundstein.

|

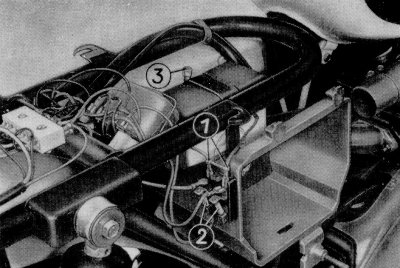

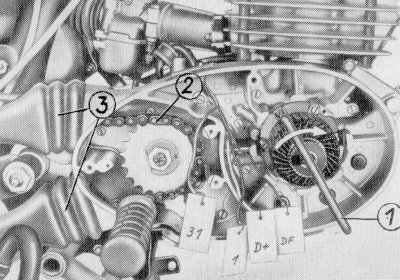

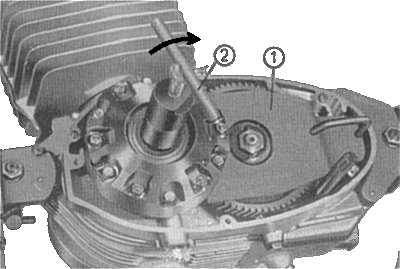

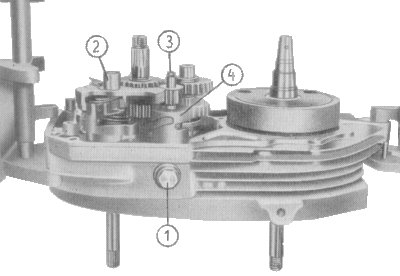

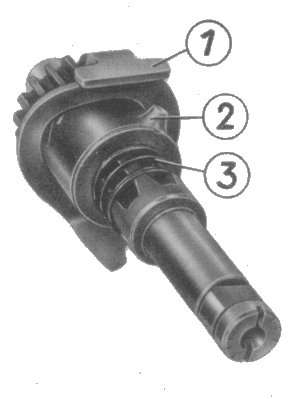

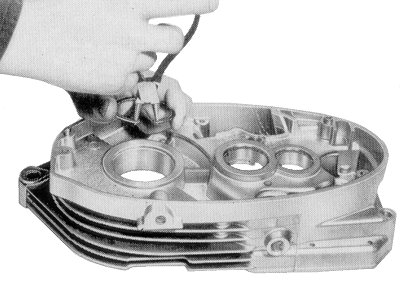

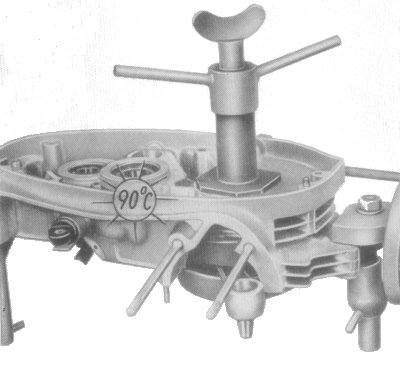

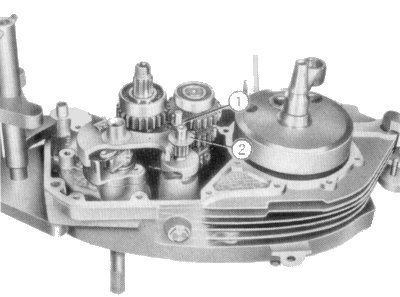

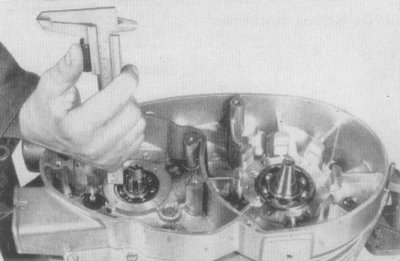

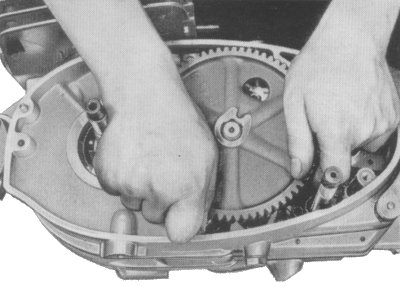

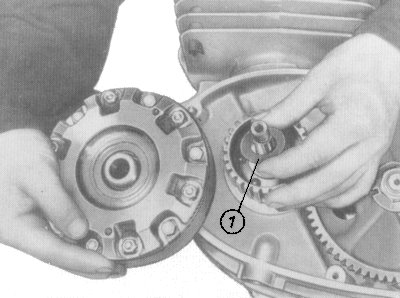

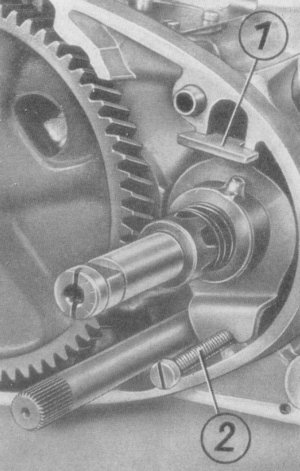

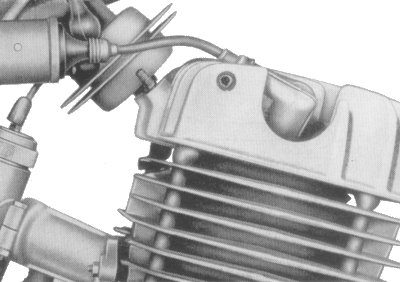

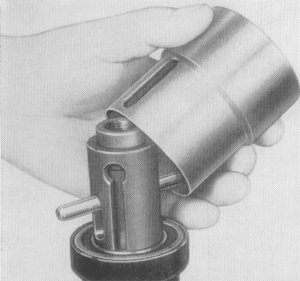

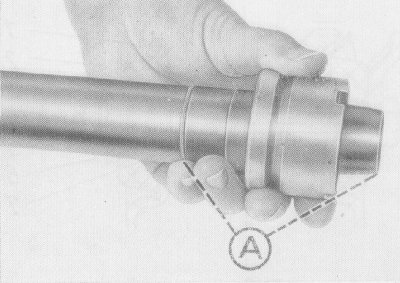

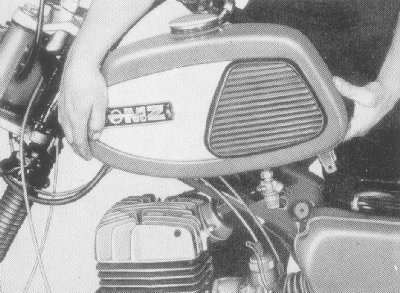

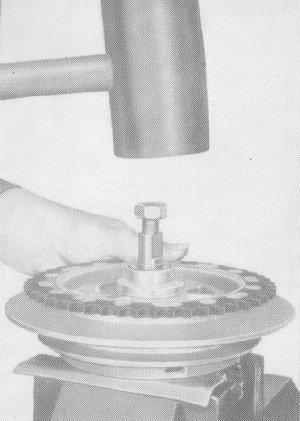

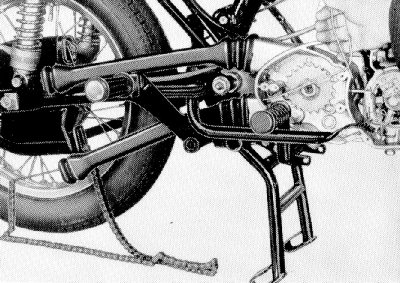

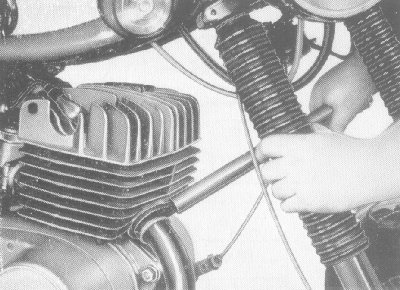

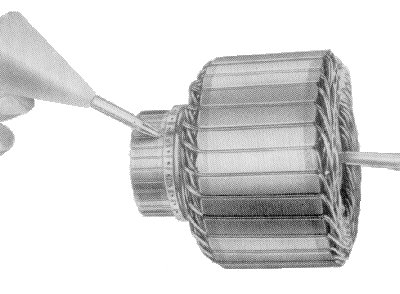

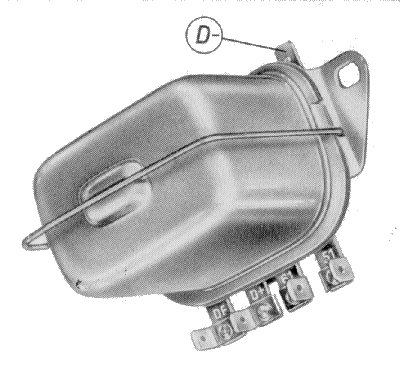

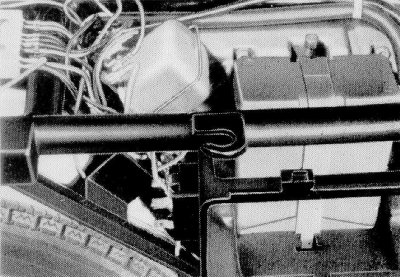

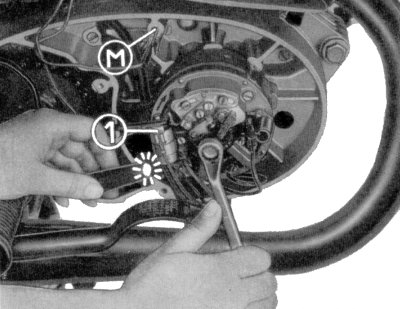

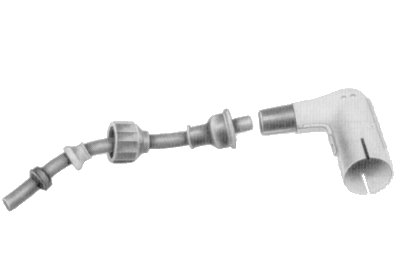

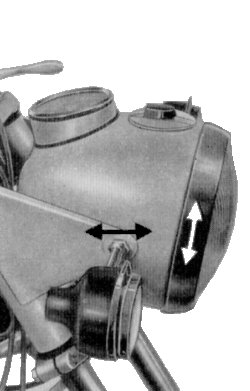

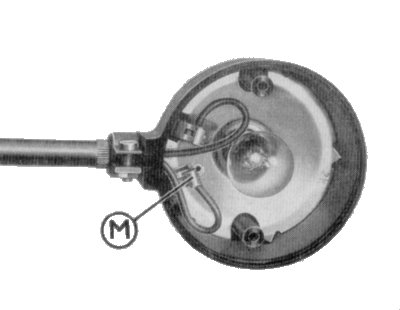

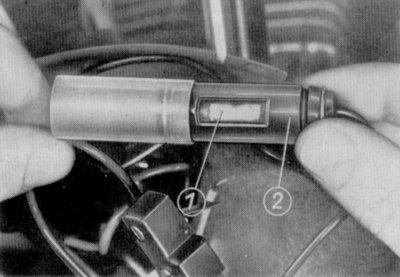

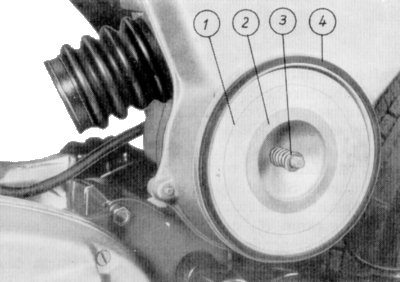

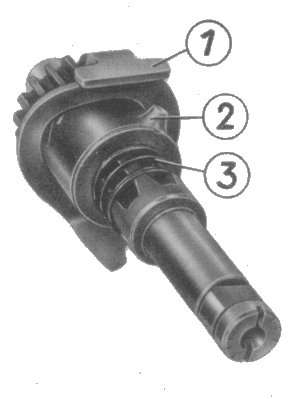

Bild 29. Zwangsausspurung Kickstarter

|

3.3.1.2. Zahnräder, Wellen, Schaltmechanismus

nächster Punkt ; Index

- Primärtrieb

Bei zu großem Zahnflankenspiel zwischen dem mit dem Kupplungsmitnehmer

vernieteten Antriebsrad (28 Zähne) und dem Antriebsrad (68 Zähne) zum

Getriebe gibt es Geräusche.

Das Zahnflankenspiel soll im Neuzustand 0,036 bis höchstens 0,131 mm

betragen.

Man kann es - behelfsmäßig - mit Hilfe einer zwischen den Zahnrädern

durchgedrehten Bleifolie und einer Meßschraube (Mikrometer) feststellen.

Bei mehr als 0,25 mm ist ein neues Stirnradpaar einzubauen. Natürlich sind

auch die Radialspiele der Lager 6305 und 6203 zu berücksichtigen! Mit

verschlissenen Lagern ist die Kontrolle des Zahnflankenspieles sinnlos.

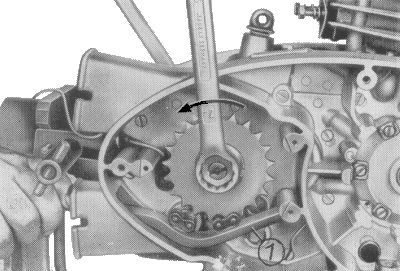

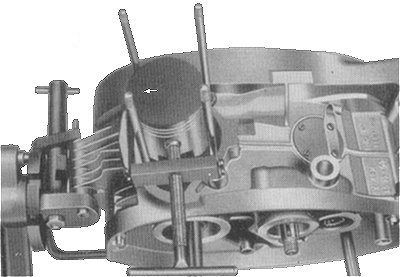

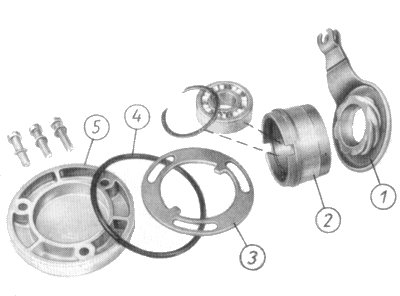

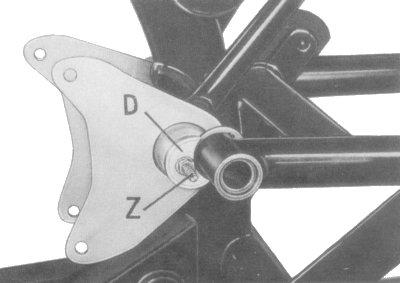

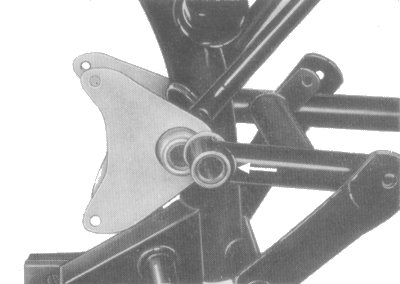

- Zwangsausspurung des Kickstarters

Verschleiß wird am Nockenblech (1) und am Bolzen (2) zu erwarten sein.

Die Feder (3) muß eine Kraft von 1,5 kp hervorrufen, damit die

Zwangsausspurung wirksam wird.

Geringe Geräusche beim Kickstarterrücklauf nach dem Antreten des Motors sind

harmlos.

|

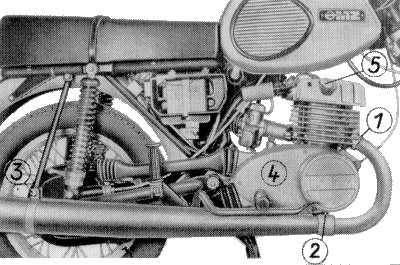

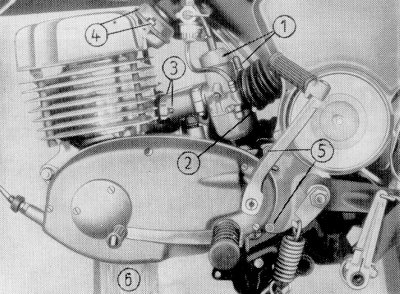

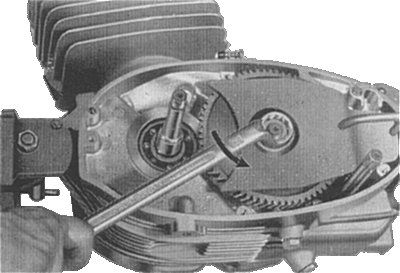

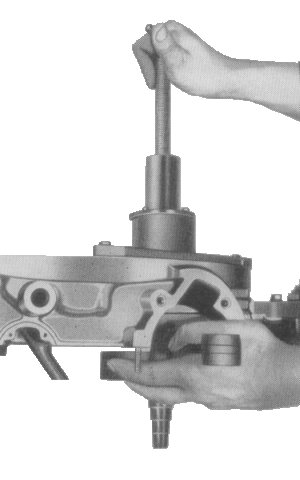

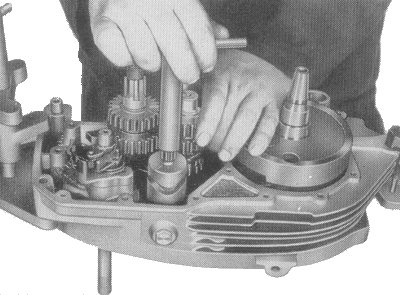

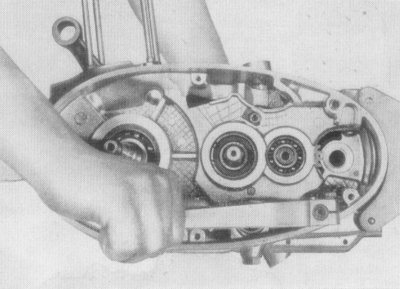

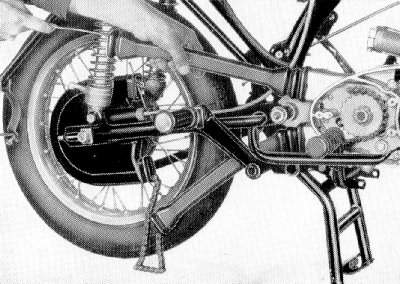

Bild 30. Schaltklauen und Schaltgabel

|

- Getriebe

Die Hinterschneidungen der Schaltklauen sind in einem Winkel von 5° ausgeführt.

Sie müssen mindestens noch drei Viertel tragen. Anderenfalls halten unter Belastung

die Gänge nicht mehr.

Verschlissene Zahnflanken erhöhen die Getriebegeräusche. Zahnräder, wenn nötig,

paarweise ersetzen.

Blau angelaufene oder mehr als 0,4 mm abgearbeitete Schaltgabeln sind zu wechseln.

|

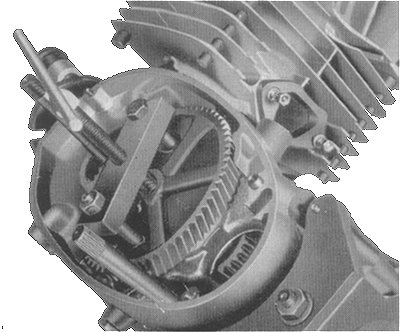

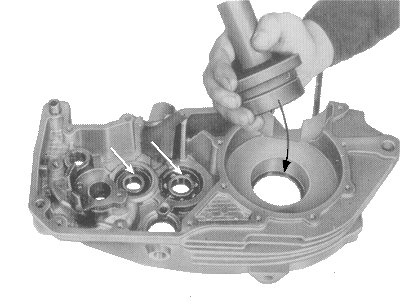

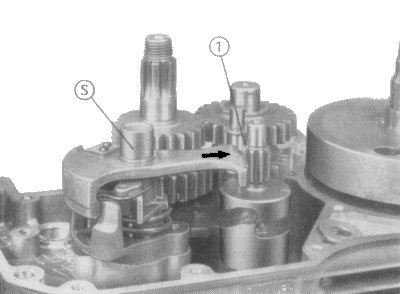

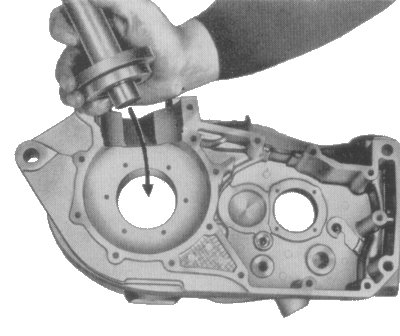

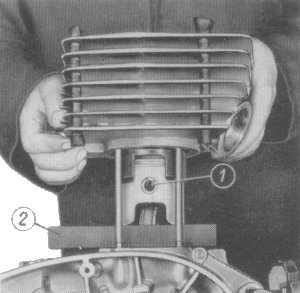

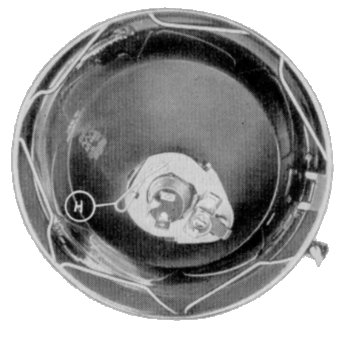

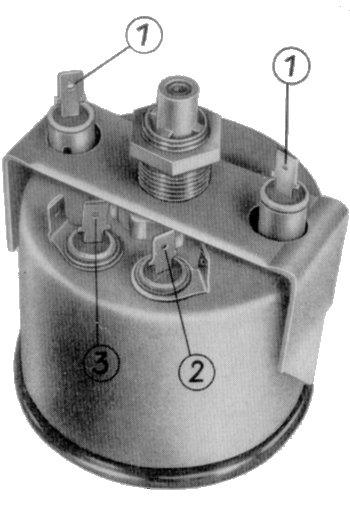

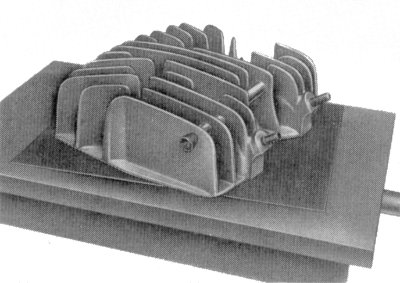

Bild 31. Schaltsatz

|

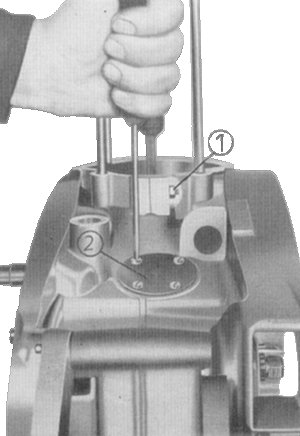

Die Buchsen (1) und die Anlaufscheiben (2) sind nach längerer Laufzeit auf

Abnutzung zu untersuchen. Stark eingelaufene Anlaufscheiben können

Gangspringer zur Folge haben.

Das trifft auch auf lockere Sprengringe (3) zu. Die Antriebswelle (A) und

Abtriebswelle (B) dürfen nur 0,02 mm unrund laufen. Sie können den

Schlag analog zu Bild 40 messen. Bitte darauf achten,

daß die Zentrierungen der Wellen beim Herausschlagen nicht deformiert

werden!

|

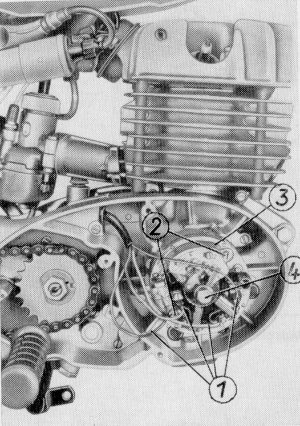

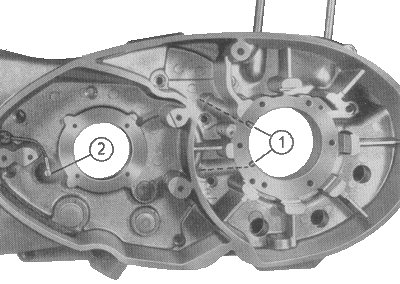

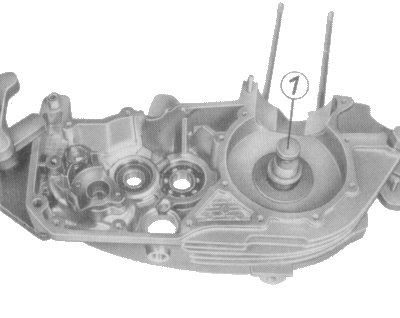

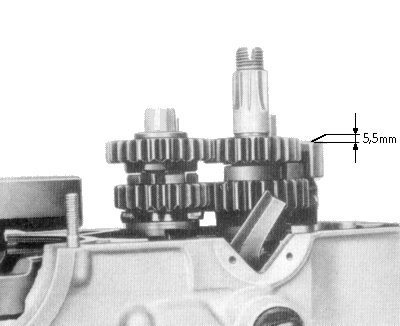

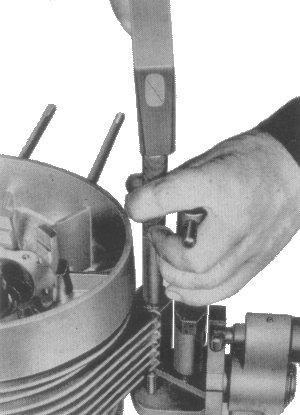

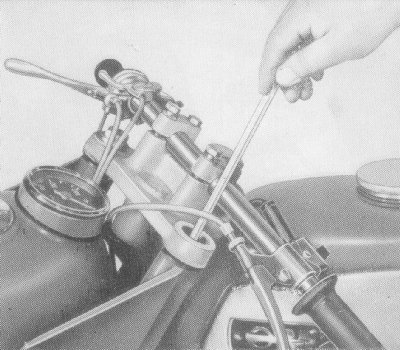

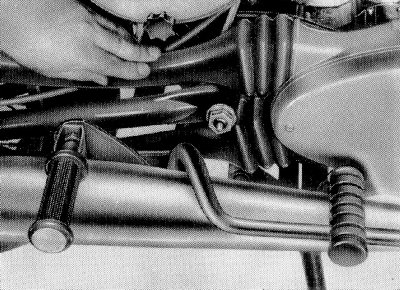

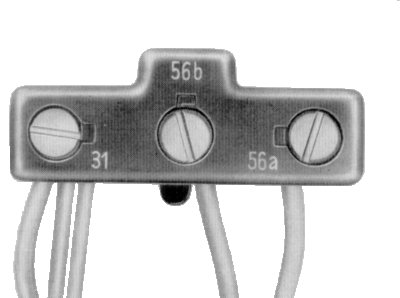

Bild 32. Schaltwelle

|

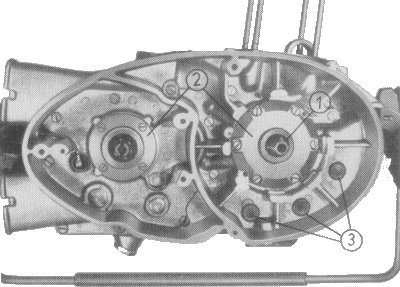

- Schaltmechanismus

Die Rückholfeder (1) und die Schaltklinkenfeder (2) verschleißen kaum.

Trotzdem sollte bei jeder Demontage des Motors deren Spannung überprüft

werden.

Die Pfeile im Bild zeigen auf die möglichen Verschleißstellen der Schaltklinken.

Verschleißanfällig ist die Kerbverzahnung (3), wenn der Schalthebel nicht einwandfrei

geklemmt wird. Die Schaltwelle ist mit dem Schaltstück zu wechseln.

Die Anlauf scheibe (2) auf Bild 57 darf nicht eingelaufen sein.

Anderenfalls hat die Kurvenwalze zuviel axiales Spiel (anzustreben 0,3 mm)

und es kommt zu Schaltfehlern (Ausgleich durch Beilegen von Scheiben

möglich - siehe auch Abschnitt 3.3.3.).

Das Maß "a" des Schaltanschlages (Bild 48) ist im

Neuzustand 16,6 mm. Bei Schaltfehlern sollte es überprüft werden. Ebenso

der Winkel zwischen (1) und (2) auf Bild 48. Er darf 35° 30'

± 10' betragen.

|

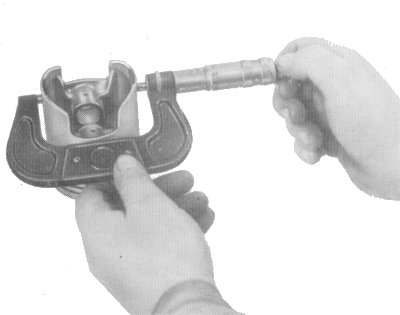

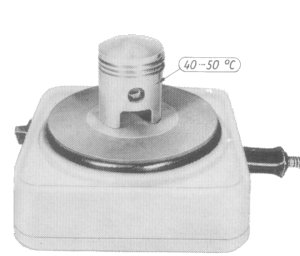

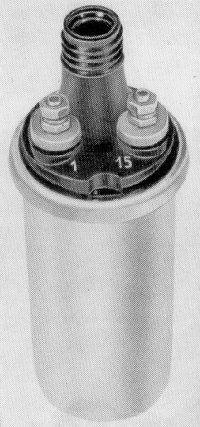

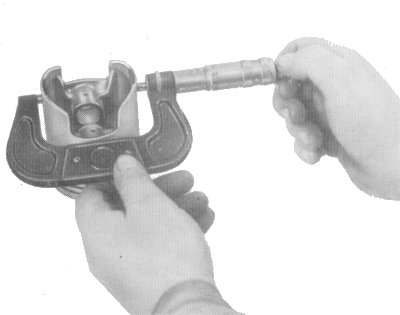

Bild 33. Kolben messen

|

3.3.2. Kurbeltrieb

3.3.2.1. Zylinder, Kolben

nächster Punkt ; Index

- Paarung Kolben - Zylinder

Im Neuzustand ist das Spiel zwischen Kolben und Zylinder auf 0,04 mm festgelegt.

Die Paarung ist jedoch verwendbar bis zu einem Spiel von 0,1mm. Um festzustellen,

ob dieser Wert schon erreicht ist, wird der Zylinder gemessen. Den Kolben mißt man

nur im Neuzustand. Ein gelaufener Kolben ist zu sehr verformt.

Das Nennmaß ist der Durchmesser zwischen der Unterkante Kolbenhemd bis 15 mm

in Richtung Kolbenboden (siehe auch Abschnitt 4.1.1.).

|

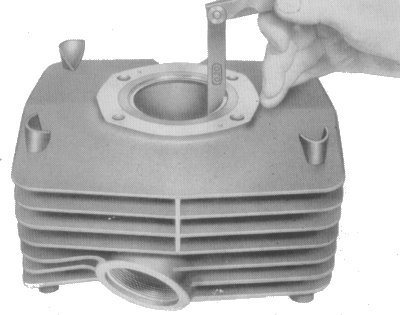

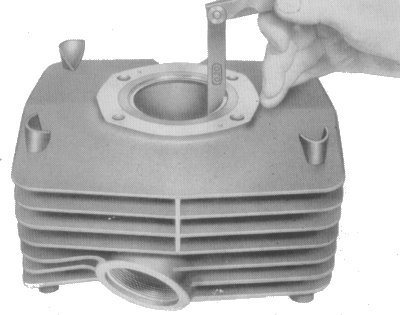

Bild 34. Zylinder messen

|

Der Zylinder ist, wie im Bild 34 gezeigt, mit einem Innenmeßgerät im

unteren und oberen Drittel der Laufbahn zu messen. Ohne Meßgerät

kann der Verschleiß der Paarung schon an der Oberkante der Zylinderlaufbuchse subjektiv

beurteilt werden.

|

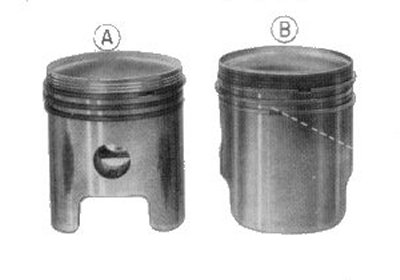

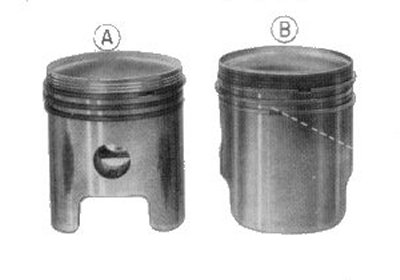

Bild 35. Kolbenlaufbilder

|

Wenn es zu einem Kolbenklemmer gekommen ist (Kolben A), dann kann in leichteren

Fällen der Kolben durch Nacharbeiten der Klemmstellen mit einem (in

Kraftstoff-Öl-Gemisch getauchten) Korundstein wieder brauchbar gemacht werden.

Sollte der Zylinder stark sichtbare Klemmspuren aufweisen, sind ein Ausschleifen

und der Einsatz eines neuen Kolbens zweckmäßig. Leichte Klemmspuren im Zylinder

mit sehr feinem Schleifpapier (etwa 400er Körnung) vorsichtig abarbeiten.

Der Kolben B zeigt ein normales Laufbild. Die einseitig stärkere Schwärzung der

oberen Kolbenpartie ist konktruktiv bedingt, weil das Pleuel über den Kolben geführt

wird.

|

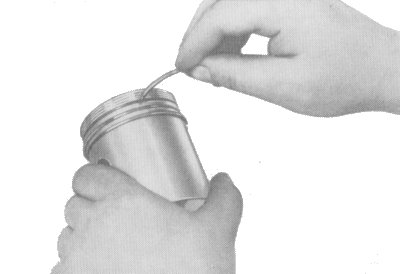

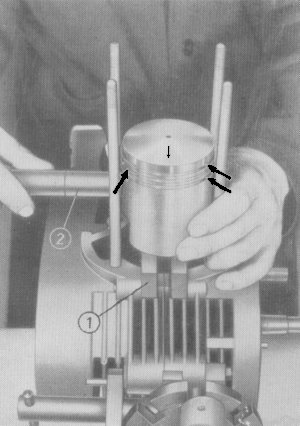

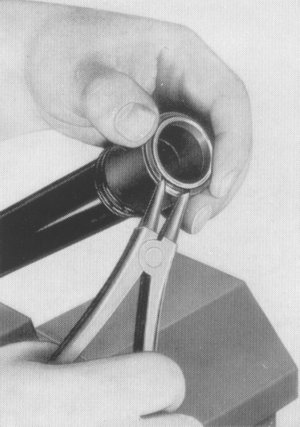

Bild 36. Kolbenringe abnehmen

|

- Kolbenringe

Vor der Weiterverarbeitung gebrauchter Kolben ist den Kolbenringen

(Zweitaktringe) einige Aufmerksamkeit zu schenken.

Durch zuviel oder ungeeignetes Öl im Kraftstoff festgebrannte

Kolbenringe werden vorsichtig abgenommen.

Um die Ringe nicht zu brechen oder zu überdehnen, setzen wir die

gezeigte Zange 05-MW 141-4 mit dem Spannring

05-MW 147-4 oder eine handelsübliche

Kolbenringzange ein. Ohne diese Hilfsmittel besteht noch die Gefahr,

daß sich die Ringe verziehen. Sie klemmen dann später in den

Ringnuten.

Die Ringe stets in die gleiche Nut einsetzen.

|

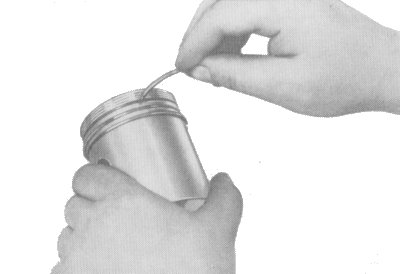

Bild 37. Ringnuten reinigen

|

Die Ringnuten lassen sich mit einem angeschärften Ringstück reinigen.

Andere Werkzeuge könnten die Breite der Ringnuten unzulässig

vergrößern. Die Breite soll betragen:

| Oberer Ring | | 2,06 +0,02 mm |

| Mittlerer und unterer Ring | | 2,04 +0.02 mm |

Wird die Nut breiter als 2,10 mm, schlagen die Verbrennungsgase durch.

Der Kolben ist auszuwechseln, schon wegen der Geräusche.

|

Bild 38. Ringstoß messen

|

Ehe die Ringe wieder auf den Kolben kommen, überprüfen wir noch den

Verschleißzustand ihres Außendurchmessers. Dazu wird der Ringstoß

gemessen. Im Einbauzustand der Ringe soll er 0,2 mm (neu) sein. Bei

mehr als 1,6 mm Ringstoß sind die Ringe und damit unter Umständen auch

der Kolben und der Zylinder unbrauchbar.

Kolben und Zylinder deshalb, weil ein Ringwechsel nach längerer

Laufzeit keinen Sinn hat. Die neuen Kolbenringe passen sich der

Zylinderfläche nicht gleich an - Verbrennungsgase schlagen durch,

die Ringe verziehen sich und werden unbrauchbar.

Sitzen die Arretierstifte (Pfeile auf Bild 65) im

Kolben locker (Stirnseiten der Stifte blank) oder fehlen gar, ist

ebenfalls ein neuer Kolben mit Zylinder (evtl. ausgeschliffen) fällig.

Übrigens:

Die Kanten der Kanalfenster müssen angefast sein. Anderenfalls gibt

es häßliche Geräusche. Deshalb die Fenster neugeschliffener Zylinder

stets anfasen.

|

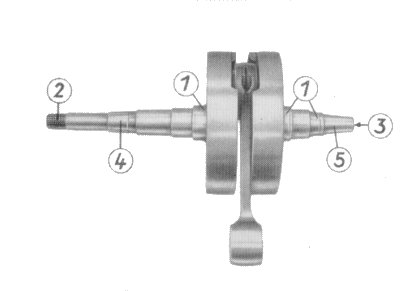

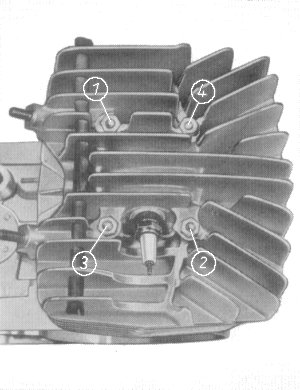

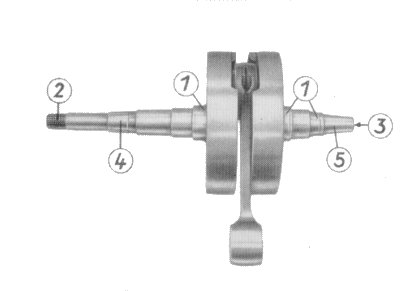

Bild 39. Kurbelwelle

|

3.3.2.2. Kurbelwelle

nächster Punkt ; Index

Eine Sichtkontrolle entscheidet, ob die Dichtringbunde (1) zu stark

eingelaufen sind, das Gewinde der Kupplungsbefestigung (2) und für die

Ankerhalteschraube (3) sowie die Konen für die Kupplung (4) und den

Anker (5) noch einwandfrei sind.

Wenn möglicherweise festgestellte Mängel nicht durch Nacharbeit

beseitigt werden können, eine neue (oder regenerierte) Kurbelwelle

einbauen.

|

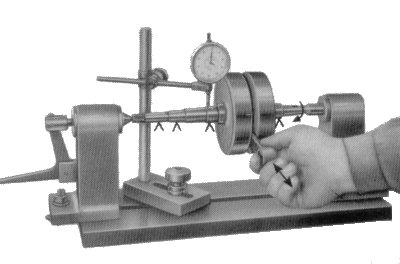

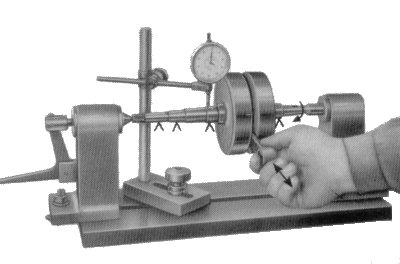

Bild 40. Radialschlag messen

|

Danach erfolgt die Messung des Schlages der gekennzeichneten Stellen

zwischen den Spitzen des Prüfgerätes oder auch einer Drehmaschine.

Zulässig sind 0,02 mm. Größere Werte rufen im Einbauzustand Vibrationen

oder sogar Zündstörungen hervor. Das Resultat ist in beiden Fällen eine

schlechte Motorleistung.

Deshalb Kurbelwellen sehr sorgfältig behandeln!

|

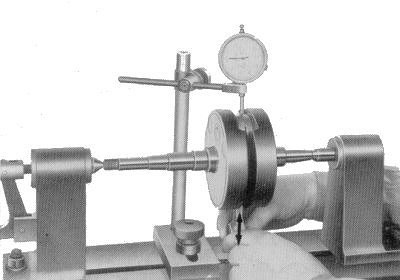

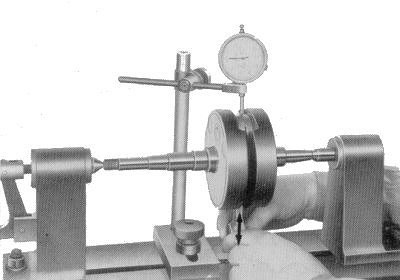

Bild 41. Radialspiel messen

|

Ausgeschlagene Nadellager im großen und kleinen Pleuelauge machen sich durch

Geräusche bemerkbar. Fehlten diese beim beanstandeten Motor, messen wir

trotzdem das Radialspiel des Pleuels. Das Pleuel beim Messen nicht

verkanten!

Es darf im Neuzustand 0,015 ... 0,30 mm betragen. Bei mehr als 0,05 mm ist die

Kurbelwelle verschlissen.

|

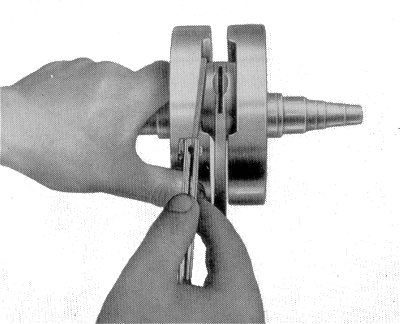

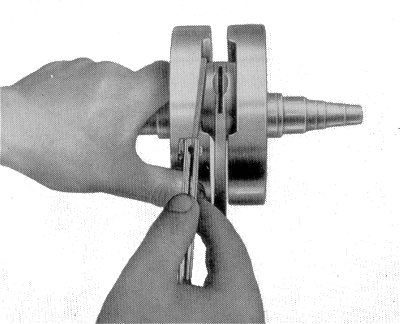

Bild 42. Axialspiel überprüfen

|

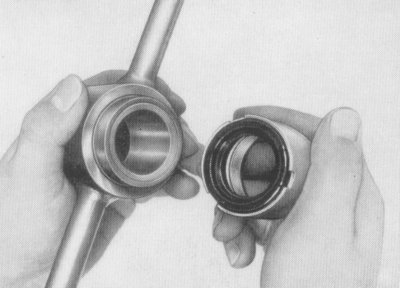

Den Zustand der Lagerung im kleinen Pleuelauge kann man mit den

üblichen Werkstatteinrichtungen nur subjektiv beurteilen. Der

Kolbenbolzen muß spielfrei sein und sich mit eben fühlbarem

Widerstand, ohne zu klemmen, drehen lassen. Eingelaufene

Kolbenbolzen sind unbrauchbar. Beachten Sie auch Bild 46.

|

Bild 43. Kurbeltrieb

- Axialspiel Nadelkäflg - Hubscheibe

- Axialspiel Pleuel — Hubscheibe

|

So, wie im Bild 42 gezeigt, sind die Axialspiele

zwischen Pleuel bzw. Nadellager und Hubscheiben der Kurbelwelle und

Kolben feststellbar. Die zulässigen Werte sehen Sie auf Bild 43.

|

|

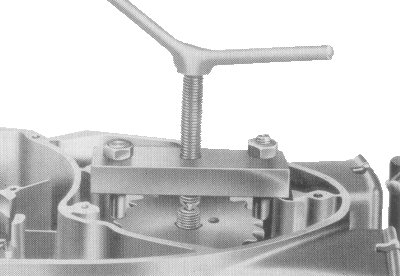

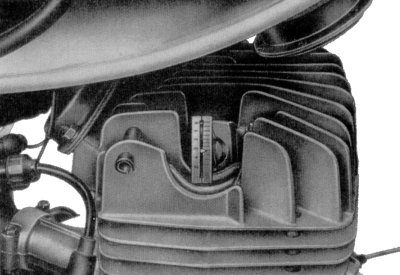

3.3.3. Gehäuse, Dichtungen

nächster Punkt ; Index

Die Untersuchung erstreckt sich in erster Linie auf den Zustand der

Gehäusedichtflächen. Sind die Dichtflächen beschädigt, kann man sie,

wie im Bild 44 gezeigt wird, auf einer Tuschierplatte

mit untergelegtem feinem Schleifleinen in Ordnung bringen.

|

Bild 44. Dichtflächen nacharbeiten

|

Das geht jedoch nur in leichten Fällen, da man nicht, übertrieben gesagt,

jede Gehäusehälfte um 0,5 mm abarbeiten kann. Deshalb sei hier nochmals

auf sachgemäße Demontage des Motors hingewiesen.

Weiter muß untersucht werden, ob die Lagersitze und die Nuten der

Sicherungsringe noch einwandfrei sind.

Defekte Lagersitze sind bereits bei der Demontage dadurch zu erkennen,

daß die Lager aus den Gehäusehälften gezogen werden. Dann hilft kein

Rändeln der Lagersitze, sondern nur ein neues Gehäuse. Hat sich die

Schaltwalze an ihrem großen Durchmesser axial in die linke Gehäusehälfte

eingearbeitet, dann ist das größere Axialspiel durch Beilegen von

Scheiben auf die zulässigen 0,3 mm zu bringen (probeweise beide

Gehäusehälften mit der Schaltwalze zusammenstecken).

Alle Papierdichtungen wechseln wir grundsätzlich aus.

Die Radialdichtringe sind auf Einrisse der Dichtlippe, deren Verschleiß

(Abflachung) und Spannung; auf das Vorhandensein der Feder in der für

sie bestimmten Nut und die Güte der Verbindung beider Federenden zu

untersuchen.

Es ist besser, einen Dichtring vorzeitig auszutauschen, als einen

Monat später den Motor wegen dieses relativ billigen Teiles nochmals

zu reparieren.

|

|

|

3.3.4. Lager

nächster Punkt ; Index

Hier sind die Radialrillenlager der Kurbelwelle und des Getriebes gemeint.

Defekte Kurbelwellenlager erkennt man bereits am Motorengeräusch, an mit

Kraftstoff verdünntem Getriebeöl (Radialdichtringe defekt!) und an der

Unmöglichkeit, die Zündung genau einzustellen.

Der Zustand der Laufflächen und Kugeln kann nach dem Auseinanderdrücken der

Lager mit Kunststoffkäfig festgestellt werden. Verschlissene Lager zeichnen

sich durch Pittingbildung aus.

Auch bei den Lagern gilt der Grundsatz, daß nach längerer Lebensdauer des

Motors (Generalreparatur) alle Lager durch neue ersetzt werden.

|