Inhaltsverzeichnis

| 3. | | Demontage des Motors |

| 3.1. | | Vorbereitungsarbeiten |

| 3.1.1. | | Motorrad rechts |

| 3.1.2. | | Vergaserabbau |

| 3.1.3. | | Kupplungsseilzug aushängen bzw. wechseln |

| 3.1.4. | | Ausbau und Einbau des Motors |

| 3.2. | | Motor zerlegen |

| 3.2.1. | | Vorbereitungen |

| 3.2.2. | | Abbau des Kupplungsdeckels |

| 3.2.3. | | Kupplung und Primärtrieb ausbauen |

| 3.2.4. | | Ausbau der Kickstarteranlage Kupplungsbetätigung |

| 3.2.5. | | Ausbau der Kupplungsbetätigung |

| 3.2.6. | | Demontage und Montage der Kupplung |

| 3.2.7. | | Abbau der Zylindergruppe |

| 3.2.8. | | Motor - Lichtmaschinenseite demontieren |

| 3.2.9. | | Trennen der beiden Gehäusehälften |

| 3.2.10. | | Ausbau der Schaltung und des Getriebes |

| 3.2.11. | | Herausdrücken der Kurbelwelle |

| 3.2.12. | | Lagerausbau - Getriebelager |

| 3.2.13. | | Abziehen der Lager 6306 von der Kurbelwelle |

| 3.3. | | Reinigung aller Motorenteile |

| 3.4. | | Verschleißuntersuchungen |

| 3.4.1. | | Kupplung und Kupplungsbetätigung |

| 3.4.1.1. | | Primärtrieb |

| 3.4.1.2. | | Zwangsaussparung des Kickstarters |

| 3.4.2. | | Zahnräder, Wellen und Schaltgabeln |

| 3.4.2.1. | | Schaltwelle mit Schaltstück |

| 3.4.3. | | Kurbeltrieb |

| 3.4.3.1. | | Zylinder und Kolben |

| 3.4.3.2. | | Kontrollmessung von Kolben und Zylinder |

| 3.4.3.3. | | Beseitigung eines leichten Kolbenklemmers |

| 3.4.3.4. | | Kolbenringe |

| 3.4.3.5. | | Zylinderdeckel |

| 3.4.3.6. | | Kurbelwelle |

| 3.4.4. | | Gehäuse und Dichtungen |

| 3.4.5. | | Lager |

| 4. | | Montage des Motors |

| 4.1. | | Vorbereitungsarbeiten |

| 4.1.1. | | Auswahl von Kolben und Zylinder |

| 4.1.2. | | Regenerierung des Zylinders |

| 4.1.3. | | Auswahl des Nadellagers für Kolbenbolzen (Neuteile) |

| 4.1.4. | | Lager und Dichtringe |

| 4.1.5. | | Vormontage des Getriebesatzes |

| 4.1.5.1. | | Komplettierung der Antriebswelle (A) |

| 4.1.5.2. | | Komplettierung der Abtriebswelle (B) |

| 4.1.5.3. | | Einsetzen der beiden Getriebewellen in den Montagebehälter 29-50.008 |

| 4.1.5.4. | | Vormontage der linken Gehäusehälfte |

| 4.2. | | Montage der Kurbelwelle, des Getriebes und der Fußschaltwelle |

| 4.3. | | Vormontage der rechten Gehäusehälfte |

| 4.3.1. | | Aufsetzen der rechten Gehäusehälfte |

| 4.4. | | Montage von Kolben, Zylinder und Zylinderdeckel |

| 4.4.1. | | Kolben und Zylinder |

| 4.4.2. | | Zylinderdeckel und Verdichtungsverhältnis |

| 4.5. | | Montage des Primärtriebes |

| 4.5.1. | | Antriebsrad zum Getriebe (68 Zähne) |

| 4.5.2. | | Antriebsrad mit innerem Mitnehmer |

| 4.5.3. | | Axialspiel des inneren Mitnehmers messen und einstellen |

| 4.6. | | Aufbau der Kupplung |

| 4.7. | | Kupplungsdeckel komplettieren und montieren |

| 4.7.1. | | Kickstarteranlage montieren |

| 4.7.2. | | Kupplungsbetätigung montieren |

| 4.7.3. | | Anbau des Kupplungsdeckels |

| 4.7.4. | | Kupplungsgrobeinstellung |

| 4.7.5. | | Kupplungsfeineinstellung |

| 4.8. | | Antrieb für Drehzahlmesser |

| 4.9. | | Ölverlauf zur Schmierung der Kurbelwellenhauptlager und Wellendichtringe |

| 4.10. | | Schmierung des Getriebes |

| 4.11. | | Montagefehler |

| 4.12. | | Einbau des Motors in das Fahrgestell |

Die im Folgenden verwendete Abkürzung "SW" -

bedeutet - "Schlüsselweite" des erforderlichen Werkzeuges.

3.1. Vorbereitungsarbeiten

nächster Punkt ; Index

Zweckmäßig ist es, vor Beginn der Arbeiten die Batterie

abzuklemmen und auszubauen. Sie kann während der

Montagearbeiten gepflegt werden.

Wird das Motorrad in der Werkstatt abgestellt, sind die

beiden Sicherungen vom Sicherungssockel unter der rechten

Verkleidung zu entfernen.

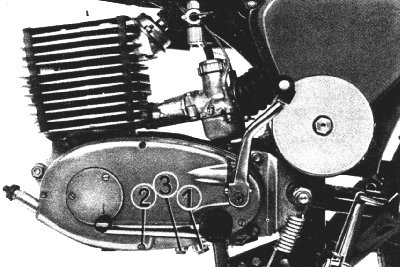

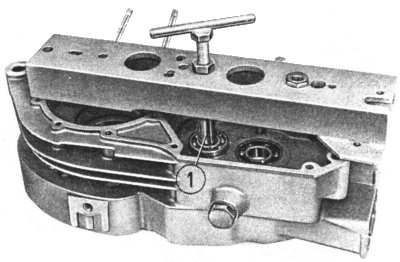

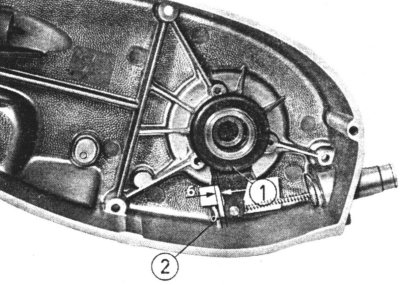

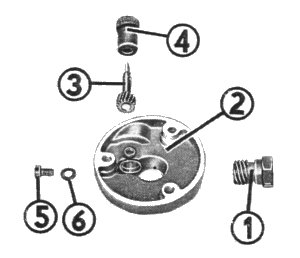

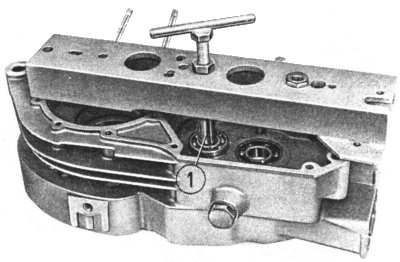

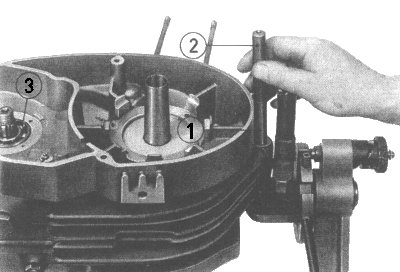

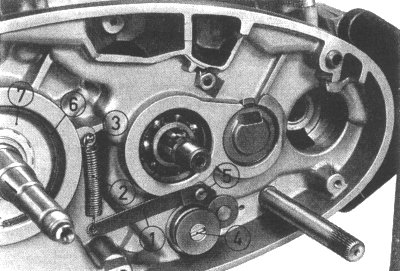

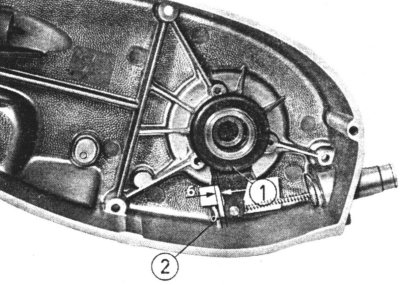

Während der nachfolgenden Arbeiten kann das Öl aus

dem Getrieberaum ablaufen. (Öffnen der Ölablaßschraube

(1) und Herausschrauben der unteren Befestigungsschraube

(2) des Kupplungsdeckels.)

Achtung: die Schaltarretierschraube (3) dient nicht

zum Ölablassen.

|

Bild 6. Ablassen des Schmiermittels von Getriebe- und Kupplungsraum

3.1.1. Motorrad rechts

nächster Punkt ; Index

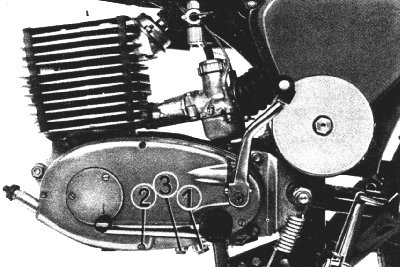

Auf der rechten Seite des Motorrades beginnen die Arbeiten

mit dem Abbau der Auspuffanlage:

- Überwurfmutter am Zylinder mit Hakenschlüssel.

- Auspuffklemmschelle vorn am Motor (SW 13),

- Haltestrebe am Schalldämpfer hinten (SW 13) und

- Lichtmaschinendeckel mit Schraubendreher entfernen.

Nachdem die Kabel 1, 31, D+ und DF von der Lichtmaschine

abgezogen wurden (Steckkontakte), werden die beiden

Halteschrauben (3) der Polkappe (4) mit Schraubendreher

gelöst und die Polkappe abgenommen.

Das Kabel für die Leerganganzeige wird vom Schalter (2)

|

Bild 7. Motorrad rechts

abgeklemmt und der komplette Kabelsatz aus dem Gehäuse

herausgezogen.

Ein Ringschlüssel (SW 13) dient zum Lösen der Befestigungsschraube

(5) des Nockens der Lichtmaschine. Drehrichtung des Schlüssels

entgegen der Laufrichtung des Motors durch Prellschlag mit der Hand.

Der Nocken läßt sich danach durch leichtes Rütteln an der

Befestigungsschraube (Gewinde M 7) abziehen.

|

Bild 8. Ausbau der Haltekappe der Lichtmaschine

Die Abdrückschraube 02-MW 39-4 (1)

löst den Anker vom Konus der Kurbelwelle. (Prellschlag mit der Hand auf

den Knebel in Drehrichtung des Motors). Für den Bastler

genügt eine Sechskantschraube M 10 x 100 mm.

|

Bild 9. Anker der Lichtmaschine abdrücken

Den Verschluß der Sekundärkette mit Flach- oder

Kombinationszange vorn am Kettenrad der Abtriebswelle

öffnen. Danach die Kettenschutzschläuche mit der Kette

nach hinten vom Motor abziehen.

3.1.2. Vergaserabbau

nächster Punkt ; Index

Der Vergaser wird erst abgebaut, nachdem der Kraftstoffhahn

geschlossen und der Kraftstoffschlauch abgezogen wurden.

Reihenfolge des Vergaserabbaues:

- Gummischutzkappe hochziehen und darunterliegende

Startvergaserbetätigung (SW 14) herausschrauben

- Vergasergehäusekappe abschrauben und mit Kolbenschieber

herausziehen

- Klemmverbindung Vergaser - Ansaugrohr lösen (Schraubendreher)

- Zwei Muttern (SW 10) der Ansaugstutzenbefestigung lösen

|

Bild 10. Vergaserabbau

Den Vergaser mit dem Ansaugstutzen von den StiftschraUben

am Zylinder abziehen, nach links herausschwenken und aus dem

Ansaugrohr (Gummi) herausziehen.

3.1.3. Kupplungsseilzug aushängen bzw. wechseln

nächster Punkt ; Index

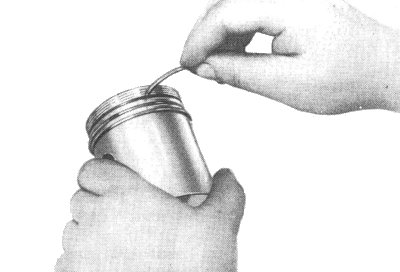

Schutzkappe (Gummi) vom Gehäuse zur Seilzugaufnahme

(2) abheben, am Bowdenzug hochschieben und Stecknippel (1)

herausnehmen.

Gehäuse für Seilzugaufnahme (2) vom Kupplungsdeckel abschrauben

(SW 19) und am Seilzug etwa 5 cm hochschieben, erst jetzt kann

das Nippel (3) des Bowdenzuges aus der Zugspindel ausgehangen

werden.

Bei der Ausführung "de Luxe" ist vor dem Motorausbau

noch die Antriebswelle für Drehzahlmesser abzuschrauben.

|

Biid 11. Kupplungsseilzug

3.1.4. Aus- und Einbau des Motors

nächster Punkt ; Index

Der Motor der Type TS 250/1 ist sehr einfach und in kurzer

Zeit auszubauen.

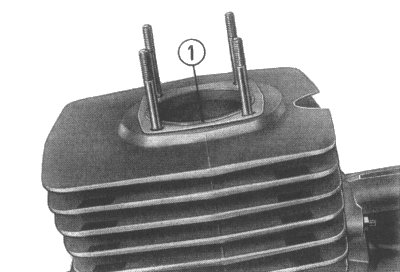

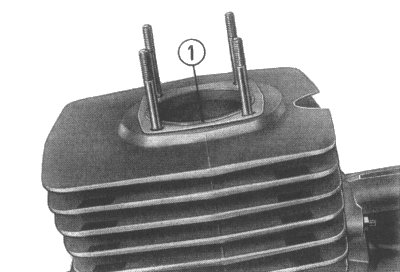

|

Bild 12. Motorausbau oder wechseln des Zylinders

Motorausbau:

- Zwei Muttern (SW 13) (2) mit Wellscheiben von den

Stehbolzen des Zylinderdeckels entfernen. Dabei den Motor

unten abstützen;

- Zwei Befestigungsschrauben (3) des Motors an den

Motorschuhen hinten herausschrauben (SW 13);

- Den nach unten abgekippten Motor nach vorn herausziehen.

Zylinderwechsel:

Der Zylinderdeckel, der Zylinder und die elastische Motoraufhängung

können ebenfalls in der im Bild 12 gezeigten

Montagestellung gewechselt werden.

Für den Zylinderwechsel ist das elektrische Signalhorn (1) und der

Kraftstofftank zu entfernen. Zum Wechsel des Kraftstofftanks siehe

Abschnitt 5.3.

3.2. Motor zerlegen

3.2.1. Vorbereitungen

nächster Punkt ; Index

Die äußerliche Reinigung des ausgebauten Motors halten wir für

selbstverständlich, ehe er endgültig zerlegt wird. Ebenso selbstverständlich

ist es, daß alle Teile so abgelegt oder untergebracht werden, daß nichts

verloren geht oder Schaden erleidet.

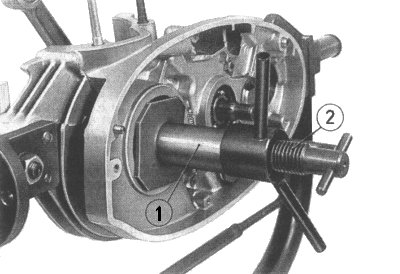

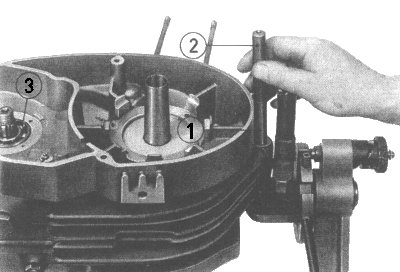

Bevor der Motor in die Motoren-Montagevorrichtung eingehangen wird, werden

die Klemmschraube (1) (SW 17)

|

Bild 13. Klemmschraube und Paßhülse entfernen

und die darunter liegende Paßhülse mit Schlagdorn

11 MW 3-4 (2) entfernt.

3.2.2. Abbau des Kupplungsdeckels

nächster Punkt ; Index

Fußschalthebel (1) nach dem Lockern der Klemmschraube

mit Mutter (SW 10) abnehmen. (Die Kickstarterkurbel verbleibt am Motor

und wird komplett mit dem Kupplungsdeckel abgezogen.)

Drei Schrauben (mit Dichtringen) (2) am Abschlußdeckel (3) oder Gehäuse

für Drehzahlmesserantrieb abnehmen.

|

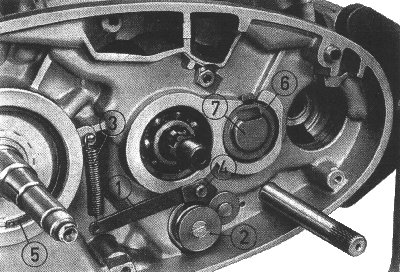

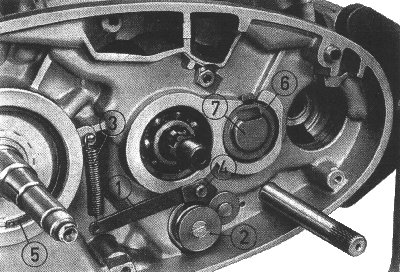

Bild 14. Kupplungsdeckel entfernen

Standard-Ausführung: Anstelle des Gehäuses für

Drehzahlmesserantrieb (3) den Abschlußdeckel entfernen

Gummidichtring (4) und Stellplatte (5) entfernen. Mutter oder Antriebsrad

für Drehzahlmesser (6) (SW 22, Rechtsgewinde) und Wellscheibe abnehmen.

Nach dem Entfernen der 5 Befestigungsschrauben des Kupplungsdeckels an den

Punkten (7) durch abwechselndes Klopfen mit Plast- oder Gummihammer den

Kupplungsdeckel komplett mit Kickstarteranlage abheben.

Schaltarretierschraube (8) entfernen, (dient nicht zum Ölablaß).

Ziffer (9) = ölablaßschraube, diese wurde bereits bei den

Vorbereitungsarbeiten entfernt.

3.2.3. Kupplung und Primärtrieb ausbauen

nächster Punkt ; Index

Den Kupplungsabzieher (Teile 3 und 4 aus Bild 183) (1)

voll auf das Abzugsgewinde der Kupplung (2) aufschrauben. Durch einen Prellschlag

auf den aufgesetzten Ringschlüssel (SW 19) des Abziehers nach rechts, löst sich die

Kupplung vom Konus der Kurbelwelle.

Kupplung von innerem Mitnehmer herunterziehen. Wellscheibe (5) und Anlaufscheibe

(4) abnehmen, Antriebsrad

|

Bild 15. Kupplung abziehen

mit innerem Mitnehmer (3) und Nadellager (2) sowie

Distanzscheibe (1) von Kurbelwelle abnehmen (siehe Bild 77).

Nach dem Aufbiegen des Sicherungsbleches mit Gegenhalter 22-50.413

oder Montagevorrichtung (1) 22-50.430 Antriebsrad blockieren und

mit Steckschlüssel (2) (SW 24) Mutter lösen, abschrauben und Sicherungsblech entfernen.

Die im Bild angebrachten Pfeile zeigen die Befestigungsschrauben.

|

Bild 16. Mutter für Antriebsrad lösen

Antriebsrad 68 Zähne mit Abzieher (1) 05 MV 45-3 abziehen.

|

Bild 17. Antriebsrad abziehen

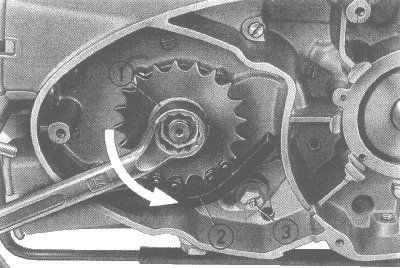

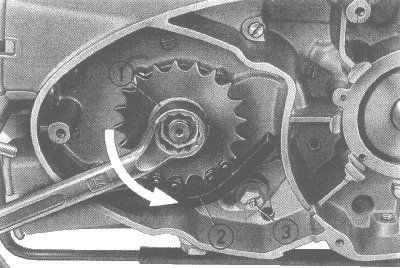

Arretierhebel (1) aus der Kurvenwalze (2) herauskippen,

Zugfeder (3) aushängen und vom Führungsbolzen (4) herunterziehen.

Drahtsprengring (5) und Sprengring (6) entfernen, Kappe für

Abtriebswelle (7) und darunterliegendes Ölleitblech abnehmen.

|

Bild 18. Schaltarretierung und Sprengringe entfernen

3.2.4. Ausbau der Kickstarteranlage

nächster Punkt ; Index

Achtung: Den Lagerbund der Kickstarterwelle nur zwischen

Kupferbacken oder Holzbeilagen in den Schraubstock spannen (siehe Bild

84).

Das Gewinde der Keilschraube beim Herausschlagen nicht beschädigen. Dazu

wird die Mutter M6 (SW 10) nur so weit gelöst, daß sie als "Gewindeschutz"

dienen kann.

Nach dem Entfernen der Keilschraube entspannt sich die Kickstarterfeder.

(Kupplungsdeckel dreht dabei nach rechts.)

Die komplette Kickstarterwelle kann jetzt aus dem Kupplungsdeckel herausgezogen

werden.

3.2.5. Ausbau der Kupplungsbetätigung

nächster Punkt ; Index

Den Druckhebel im Kupplungsdeckel aus der Gewindeschnecke der

Lagerbuchse durch Rechtsdrehung abnehmen.

Lagerbuchse aus dem Kupplungsdeckel herausdrücken (von innen nach außen).

Zum Austausch des Stützlagers 6302 der Kurbelwelle in der Lagerbuchse Sprengring

entfernen und Lager herausdrücken.

3.2.6. Demontage und Montage der Kupplung

nächster Punkt ; Index

Die Kupplung wurde von Januar bis Dezember 1978 in der Ausführung "Kupplungskörper

mit Zahnkranz verschweißt" (siehe Bilder 19 und 21)

eingebaut.

|

Bild 19. Kupplung — Kupplungskörper mit Zahnkranz verschweißt

Mit Beginn des Jahres 1979 erhielt der Motor wieder die verschraubte

Ausführung nach Bild 20.

Beide Kupplungen sind austauschbar.

Die Montagevorrichtung 05-MV 150-2 (Bild 20)

gestattet das Zerlegen und Montieren der Kupplung. Zur besseren Handhabung wird sie

in einen Schraubstock eingespannt. Im Bild 20 wird die Montagestellung

gezeigt.

Zur Demontage oder Kontrolle der Kupplung muß diese so aufgesetzt werden, daß die

Druckplatte (5) nicht auf die Abstützschrauben (6) zu liegen kommt.

Zur Demontage und Montage der Kupplung muß immer der innere Mitnehmer mit Antriebsrad

(1) auf die Montagevorrichtung aufgesteckt werden.

Durch Rechtsdrehung der Knebelmutter (7) entspannt sich der Kupplungsflansch und die

Muttern (SW 10) (9) können gelöst und mit den Sicherungsblechen entfernt werden. Nach

dem Herunternehmen der Knebelmutter (7) kann die Kupplung in ihre Einzelteile (Bild

21) zerlegt werden. Die Verschleißuntersuchung wird im Abschnitt

3.4.1. behandelt.

|

Bild 20. Kupplung in der Montagevorrichtung 05-MV 150-2 (Montagestellung)

Reihenfolge der Kupplungsmontage

(Kupplungskörper mit Zahnkranz verschraubt)

- Inneren Mitnehmer mit Antriebsrad (1) auf die Montagevorrichtung aufsetzen;

- Druckplatte mit Distanzbolzen (5) auf die Halterung (6) der Montagevorrichtung

auflegen (Bild 20);

- Zahnkranz (3) auflegen;

- Innenlamellen (12) und Außenlamellen (11) im Wechsel einlegen (das Lamellenpaket

wird durch den inneren Mitnehmer zentriert);

- Kupplungskörper (2) aufsetzen, Sechskantschrauben (4) Bild 20) mit

Sicherungsblechen einschrauben und sichern;

- Distanzscheiben 00-18.196 (10) auf Distanzbolzen auflegen;

- Druckfedern (6) auf Kupplungskörper (2) aufsetzen;

- Druckflansch (8) auflegen und mit Sicherungsblechen (13) und Sechskantmuttern (9)

anziehen und sichern;

|

Bild 21. Kupplung zerlegt (verschweißte Ausführung)

Achtung: Lose Sechskantschrauben und Muttern führen zu

starken Kupplungsgeräuschen und zum Abscheren der Distanzbolzen sowie

Sechskantschrauben.

Reihenfolge der Kupplungsmontage

(Kupplungskörper mit Zahnkranz verschweißt)

Bei dieser Reihenfolge ist lediglich zu beachten, daß die Außenlamellen (11)

und Innenlamellen (12) vor dem Aufsetzen der Kupplung auf die Montagevorrichtung

in den verschweißten Kupplungskörper mit Zahnkranz einzulegen und zu zentrieren sind.

Funktionsprüfung der kompletten Kupplung in der Montagevorrichtung

Die Knebelmutter (7) der Montagevorrichtung (Bild 20)

wird durch Rechtsdrehung angezogen, der innere Mitnehmer mit Antriebsrad

muß sich jetzt frei drehen lassen.

Gleiche Prüfung kann mit dem Oberteil der Montagevorrichtung

05-MV 150-2 im eingebauten Zustand der Kupplung

im Motor vorgenommen werden.

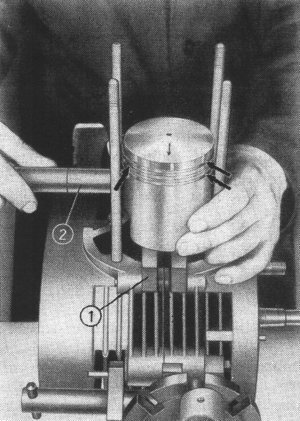

3.2.7. Abbau der Zylindergruppe

nächster Punkt ; Index

Die Muttern (SW 13) mit Steckschlüssel von den Zylinderstehbolzen

kreuzweise allmählich lösen, den Zylinderdeckel und danach den Zylinder abziehen.

Achtung: Wird der Motor nicht zerlegt, ist die Öffnung des Kurbelraumes mit

einem sauberen Pütztuch abzudecken.

|

Bild 22. Lösen des Zylinderdeckels

Den Kolbenbolzen mit der Ausdrückvorrichtung (1) 22-50.010

herausdrücken und den Kolben vom Pleuel abheben.

Achtung: Das Herausschlagen des Kolbenbolzens schadet der Kurbelwelle und

zerstört das auf dem Kolbenbolzen sitzende Nadellager.

Die Sechskantschraube (2) (SW 10) herausschrauben — nicht vergessen!

|

Bild 23. Kolbenbolzen herausdrücken

3.2.8. Motor — Lichtmaschinenseite demontieren

nächster Punkt ; Index

- Vor dem Lösen der Mutter des Kettenrades am Getriebe (SW 24) das

Sicherungsblech (1) aufbiegen und den Gegenhalter (2) 05 MW 45-3

ansetzen (Rechtsgewinde),

(3) = Leerlauf kontaktschalter;

- Kettenrad am Getriebe abziehen. Sollte dieses einmal nicht von Hand abziehbar sein, kann

der Abzieher 05 MV 45-3 verwendet werden;

|

Bild 24. Kettenrad am Getriebe abbauen

- Dichtkappe (1) abschrauben, mit Dichtung herunternehmen und Ausgleichscheiben herausnehmen;

- Zylinderrolle (2) für die Ankerarretierung und den Drahtsprengring (3) entfernen;

- Gummistopfen (4) herausdrücken;

- Gehäusebefestigungsschrauben (15 Stück) mit Schraubendreher lösen und aus dem Gehäuse herausnehmen;

- Knebel (5) und (6) der Motoren-Montagevorrichtung öffnen;

|

Bild 25. Motor rechte Seite

3.2.9. Trennen der beiden Gehäusehälften

nächster Punkt ; Index

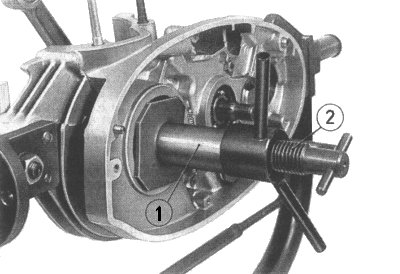

Die Montagebrücke (1) 22-50.430 wird mit der

Hakenschraube (2) vorn und der Befestigungsschraube 6x55 (3) hinten, auf die rechte

Gehäusehälfte aufgeschraubt (siehe Bild 26).

Mit der Spindel (4) vom Lagerauszieher 6203 und dem Kupplungsabzieher (5) werden die

Gehäusehälften durch gleichmäßiges Drehen der Druckspindeln getrennt.

Achtung: Das Verwenden von anderen Hilfsmitteln wie Schraubendreher, Meisel usw.

führt zur Zerstörung des Gehäuses.

Rechte Gehäusehälfte abheben, und linke Gehäusehälfte im Motorenmontageblock festspannen.

|

Bild 26. Trennen des Gehäuses

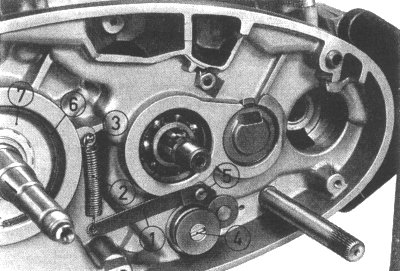

3.2.10. Ausbau der Schaltung und des Getriebes

nächster Punkt ; Index

(A) = Antriebswelle

(B) = Abtriebswelle

Reihenfolge der Demontage:

- Schaltarm (1) des Schaltstückes (2) aus der Kurvenwalze (3) in Pfeilrichtung

herausdrücken und Schaltwelle mit Schaltstück (4) aus dem Gehäuse herausziehen;

Achtung: Dabei die Isolierscheibe (5) der Kurvenwalze nicht beschädigen.

|

Bild 27. Schaltung und Getriebe

- Trennscheibe (6) (Gummi) aus der Ölfangtasche des Gehäuses herausnehmen;

- Antriebs- und Abtriebswelle mit Aluminium-, Messing- oder Kupferdorn aus

dem Lagersitz von Kupplungsseite aus herausschlagen;

Die Schaltarretierschraube wurde bereits bei einem vorangegangenen

Arbeitsgang entfernt;

- Kompletten Getriebesatz (Antriebs- und Abtriebswelle, Kurvenwalze, Führungsbolzen

mit Schaltgabeln) aus der linken Gehäusehälfte herausziehen;

3.2.11. Herausdrücken der Kurbelwelle

nächster Punkt ; Index

- Die Montagebrücke (1) 22-50.430 mit eingesetztem

Kupplungsabzieher (2) auf der Kupplungsseite der linken Gehäusehälfte mit den

Befestigungsschrauben (3) und (4) befestigen;

Achtung: Unbedingt vor dem Aufsetzen des Kupplungsabziehers

das Druckstück auf den Zentrierbund der Kurbelwelle auflegen.

- Kurbelwelle mit der Druckspindel (5) des Kupplungsabziehers durch

Rechtsdrehung herausdrücken; dabei

|

Bild 28. Kurbelwelle herausdrücken.

hält die freie rechte Hand die Kurbelwelle von unten und sorgt dafür,

daß die Welle nach dem Verlassen des Lagersitzes nicht herunterfällt.

3.2.12. Lagerausbau — Getriebelager

nächster Punkt ; Index

Beide Gehäusehälften sollten vor dem Ausbau der Kugellager erhitzt werden,

damit keine Beschädigungen der Lagersitze im Gehäuse auftreten.

Das Herausschlagen der Kugellager erfolgt mit dem Schlagdorn 11 MW 7-4.

Linke Gehäusehälfte: Auf der Kupplungsseite den Sprengring des Lagers 6204 entfernen und

das Lager vom Getrieberaum aus herausschlagen.

Das Lager 6203 von außen zum Getrieberaum herausschlagen. (Der Sprengring wurde bereits nach der

Demontage des Primärtriebes entfernt)

|

Bild 29. Lager 6203 (Sacklochlager) entfernen

Rechte Gehäusehälfte: Das Lager 6204 vom Getrieberaum aus nach

außen herausschlagen.

Das Lager 6203 (Sacklochlager) mit Abziehschraube für Sacklochlager und Spannpatrone (1) (Teile 5 und 6

im Bild 183) entfernen.

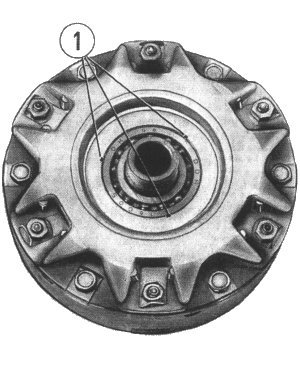

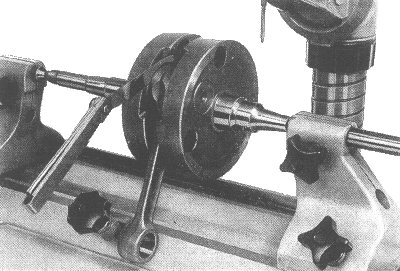

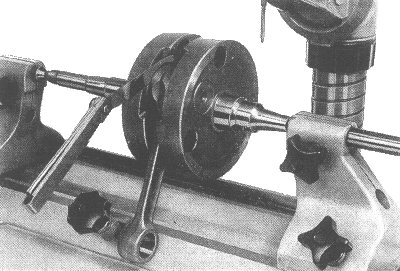

3.2.13. Abziehen der Lager 6306 von der Kurbelwelle

nächster Punkt ; Index

Mit dem Kugellagerabzieher 22-50.431 (1) werden die

Kurbelwellenhauptlager 6306 C 4 f von der Kurbelwelle abgedrückt. Dabei werden die beiden

Hälften des Werkzeuges zwischen Lager und Hubscheibe der Kurbelwelle angesetzt, im Schraubstock

zusammengedrückt und mit 2 Schrauben M 8x100 (2) vorgespannt.

Durch das Einschrauben von 2 weiteren Schrauben mit gehärtetem Zapfen am Anfang des Gewindes (3)

werden die Lager gegen die Hubscheiben der Kurbelwelle gedrückt (Bild 30).

|

Bild 30. Abziehen der Kugellager 6306 von der Kurbelwelle

3.3. Reinigung aller Motorenteile

nächster Punkt ; Index

Vor der Verschleißuntersuchung der Motorenteile werden diese einer

gründlichen Reinigung unterzogen. Welche Einrichtungen oder Methoden angewendet werden, hängt

von den vorhandenen Möglichkeiten ab.

Als Resultat müssen jedoch immer einwandfrei saubere, nicht korrodierte Teile für die weitere

Behandlung zur Verfügung stehen.

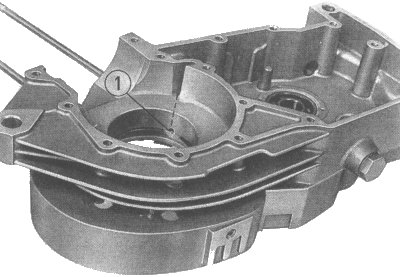

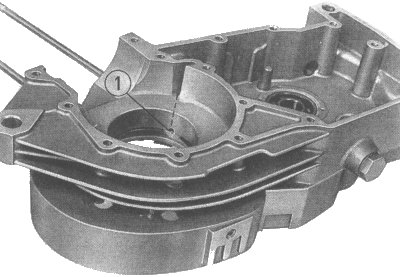

Besonders auf den freien Durchgang der Ölkanäle für die Kurbelwellenhauptlager in beiden

Gehäusehälften achten. Zur Sicherheit die Ölkanäle (1) mit Draht durchstoßen.

|

Bild 31. Kontrolle der Ölkanäle im Gehäuse

Im Zylinder werden eventuell verkokte Stellen des Auspuffkanales und der

Überströmkanäle gesäubert. Vom Kolbenboden mit der Drahtbürste nur die losen, schuppenartigen

Rückstände abbürsten. Die feste Kohleschicht bleibt, sie schützt den Kolben vor unerwünschter

Wärmeaufnahme.

Die Behandlung der Kolbenringnuten beschreiben wir gesondert im Abschnitt 3.4.3.4.

Der Brennraum des Zylinderdeckels ist wie der Kolbenboden zu behandeln.

3.4. Verschleißuntersuchungen

3.4.1. Kupplung und Kupplungsbetätigung

nächster Punkt ; Index

Verschleißstellen:

- Innenlamelle mit Reibbelag

Verschleiß tritt verstärkt bei unkorrekter Kupplungseinstellung auf

(kein Kupplungsspiel oder zu langes Schleifenlassen der Kupplung).

Im Extremfall verbrennt der Reibbelag.

Wenn die Kupplung nicht mehr nachgestellt werden kann und diese bei der

Beschleunigung des Motors rutscht, sind neue Lamellen einzubauen.

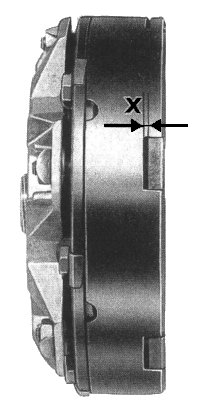

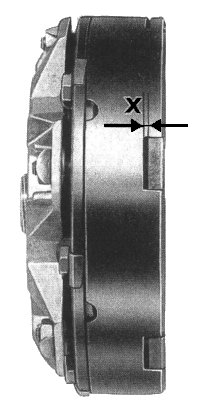

Das trifft zu, wenn das Maß "x" im Bild 32 unter

0,5 mm kommt.

Neue Lamellen sind 3,0±0,1 mm dick.

Verschleißwert: —0,3 mm;

|

Bild 32. Kupplungs-Verschleißwert

- Außenlamelle

Sie sind auszuwechseln, wenn sie durch Kupplungsrutschen blau

angelaufen (weich geworden!) oder verzogen sind.

Dicke im Neuzustand: 1,5-0,1 mm;

Planabweichung der Fläche max. 0,2 mm;

- Druckfedern

Diese können in ihrer Federwirkung nachlassen, d. h. sie setzen sich.

In krassen Fällen rutscht die Kupplung, auch wenn alle anderen Bauteile

und die Einstellungen in Ordnung sind.

| Neuwerte: | Länge, entspannt | 28,3±0,6 mm |

| Einbaulänge | 17,0 mm |

| Federkraft im Einbauzustand | 135 N (13,5 kp) ± 11%; |

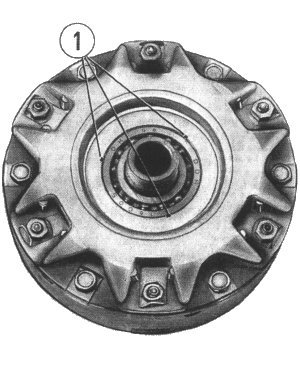

- Antriebsrad mit innerem Mitnehmer (Bild 33)

Es ist zu überprüfen, ob die Kerbstiftverbindung zwischen dem Antriebsrad

und dem inneren Mitnehmer in Ordnung ist. Bei loser Kerbstiftverbindung

ist der innere Mitnehmer mit Antriebsrad auszuwechseln;

(Ein Nachnieten ist zwecklos!)

- Verzahnung - Mitnehmer und Zahnkranz

Entsteht beim Ziehen der Kupplung ein Geräusch, so haben einzelne

Lamellen (Außen- oder Innenlamellen), im Zahnkranz oder auf dem inneren

Mitnehmer erhöhte Luft in der Nutverzahnung und sie beginnen nach

Aufhebung des Kupplungsdruckes zu klirren. Das Geräusch kann beseitigt

werden, wenn die Lamellen im Zahnkranz und auf dem inneren Mitnehmer

einzeln aufgepaßt und solche mit zu großer Luft ausgewechselt werden;

- Nadellager und Kupplungsdrucklager

Am Nadellager für inneren Mitnehmer ist auch nach längerer Laufzeit

kaum Verschleiß feststellbar;

Das Kupplungsdrucklager ist am Außenring, im Druckflansch sitzend, 3mal in

gleichmäßigen Abständen verstemmt (1). Es ist darauf zu achten, daß sich

der Außenring des Drucklagers nicht im Druckflansch dreht;

|

Bild 33. Innerer Mitnehmer mit Antriebsrad

Bild 34. Kupplungsdrucklager

- Konus im Kupplungskörper

Der Konus kann durch Rutschen der Kupplung auf dem Konus der Kurbelwelle infolge

unsachgemäßer Montage beschädigt sein.

In leichten Fällen wird der Kupplungskörper durch Aufschleifen mit Schleifpaste

auf den Konus der Kurbelwelle wieder verwendbar;

|

Bild 35. Kupplungsbetätigung

- Druckhebel und Lagerbuchse (Bild 35)

Gratbildung, Druckstellen und scharfe Kanten (1) an der Verzahnung beider Teile haben

ruckendes Ein- und Auskuppeln zur Folge.

Man beseitigt diese Mängel mit einem passenden Korundstein oder einer Doppelschlichtfeile.

Beide Teile vor der Montage zusammenstecken und auf Leichtgängigkeit prüfen.

3.4.1.1. Primärtrieb

nächster Punkt ; Index

Bei zu großem Zahnflankenspiel zwischen dem mit dem Kupplungsmitnehmer

vernieteten Antriebsrad (28 Zähne) und dem Antriebsrad (68 Zähne) zum Getriebe gibt es

Geräusche im Leerlauf des Motors und bei Lastwechsel.

Das Zahnflankenspiel beträgt im Neuzustand 0,036 bis max. 0,131 mm.

Bei mehr als 0,25 mm Zahnflankenspiel ist ein neues Stirnradpaar einzubauen.

Die Radialspiele der Lager 6306 und 6203 sind bei dem Ausmessen des Zahnflankenspiels zu

beachten. Die Stirnräder sind auf beschädigte Zähne zu kontrollieren.

3.4.1.2. Zwangsausspurung des Kickstarters

nächster Punkt ; Index

Verschleiß wird in der Hauptsache am Nockenblech (1) auftreten, wenn

bei dem Startvorgang der Kickstarter nicht voll nach unten durchgetreten wird. Dadurch

bedingt, kommt es zum Rückschlag des Motors und das Nockenblech wird durch abnormale

Belastung zerstört (Verbiegung oder Bruch).

|

Bild 36. Kickstarterwelle

Das verbogene oder angebrochene Nockenblech führt zur Verringerung des

Abstandes (x) zwischen dem Kickstarterrad und -mitnehmer, was zur Abnutzung der Stirnverzahnung

(2) beider Räder führt. Das Maß "x" kann nur gemessen werden, wenn die Welle im

Kupplungsdeckel montiert ist und das Nockenblech durch Auflegen eines Maulschlüssels mit der

Dichtfläche des Kupplungsdeckels plan steht.

Der Spalt (x) darf nicht unter 0,5 mm liegen.

3.4.2. Zahnräder, Wellen und Schaltgabeln

nächster Punkt ; Index

Die Hinterschneidungen der Klauen an den Schalträdern (beiderseits) und

den Gegenzahnrädern sind in einem Winkel von 3° angebracht.

Im eingerasteten Zustand (Gang eingelegt) entsteht durch die Keilwirkung der

Hinterschneidungen eine Kraft mit der Aufgabe, das Schalt- und Zahnrad (Losrad)

gegeneinander zu halten.

|

Bild 37. Schaltgabel und Schaltklauen

Nicht die Schaltarretierung hält die einzelnen Gänge im eingerasteten Zustand,

sondern die Keilwirkung der Hinterschneidungen.

Sind die Klauen der Schalträder stark abgenutzt, wird die tragende Fläche kleiner

und es kommt zum Herausspringen der Gänge.

Die Schaltgabeln sind auf Winkligkeit zu überprüfen, sie müssen zum Führungsbolzen

der Schaltgabeln genau im rechten Winkel (90°) stehen. (Geringfügig verzogene

Schaltgabeln können unter Vorsicht kalt nachgerichtet werden.) Die Ursache für

eine verbogene Schaltgabel ist:

Gewaltanwendung beim Schaltvorgang.

Eine nicht im rechten Winkel stehende Schaltgabel läuft ständig am Schaltrad an

und wird ebenso wie das Schaltrad blau anlaufen. Damit geht die Einsatzhärte verloren

und beide Teile werden nach kurzer Laufstrecke unbrauchbar, sie müssen ausgewechselt

werden.

Zur einwandfreien Kontrolle des Getriebesatzes ist es erforderlich, alle Einzelteile

gründlich zu reinigen, damit

|

Bild 38. Schaltsatz

eventuell blau angelaufene Teile erkannt werden können.

Die Abtriebswelle ist auf saubere Ölbohrungen zur Schmierung der Zahnräder II. und III. Gang

zu untersuchen (Bild 38).

Blau angelaufene Zahnräder, Wellen und Schaltgabeln sind grundsätzlich auszuwechseln.

3.4.2.1. Schaltwelle mit Schaltstück

nächster Punkt ; Index

Das Schaltstück (1) ist auf Leichtgängigkeit des Schaltarmes (2) zu prüfen.

Die Druckfeder (3) muß in der eingesenkten Bohrung der Schaltwelle gut sitzen.

|

Bild 39. Fußschaltwelle mit Schaltstück

Die Sicherungsscheibe (4) zum Führungsbolzen des Schaltstückes muß gut

sitzen und der Splint (5) 4x2,5 (Führung für Schaltarm und Anlage für Rückholfeder (6) in

Schaltwelle) darf nicht nach oben verbogen sein, da sonst der Schaltarm zum Klemmen neigt.

Die beiden Sicherungsscheiben (7) der Fußschaltwelle (8) (untere:

Anschlag zum Gehäuse; obere: Anlage für Rückholfeder) auf festen Sitz in den Nuten prüfen.

Die Ausfräsung "a" (Anschlag für Schaltweg) beträgt 16,6 mm.

Achtung: Der im Gehäuse eingedrückte Zylinderstift 8x80 (Schaltanschlag)

57-1 mm (von Oberkante bis Gehäusedichtfläche gemessen) darf

nicht locker oder verbogen sein.

Die Kerbverzahnung der Fußschaltwelle wird zerstört, wenn der Fußschalthebel locker sitzt und

nicht nachgezogen wird.

Ist die Kerbverzahnung stark beschädigt, muß die Fußschaltwelle mit Schaltstück

ausgewechselt werden.

3.4.3. Kurbeltrieb

3.4.3.1. Zylinder und Kolben

nächster Punkt ; Index

Sollte sich am Motor eine Leistungsminderung bemerkbar machen, welche

nicht auf falsche Zündeinstellung, Vergasereinstellung, undichte Wellendichtringe oder

verstopfte Auspuffanlage (Staudruck zu hoch) zurückzuführen ist und der ausgebaute Kolben

ist unterhalb der Kolbenringpartie am gesamten Kolbenhemd "schwarz", so müssen

Zylinder und Kolben ausgewechselt werden. (Kompressions- und Verbrennungsdruck schlägt

an der Lauffläche der Kolbenringe und der Zylinderwandung durch.)

Der Zylinder hat in diesem Falle in der Laufbuchse (Kanalzone) eine starke Ausarbeitung

(Aufbauchung) und unterhalb der Oberkante der Laufbuchse einen spürbaren Ansatz.

Das alleinige Wechseln verschlissener Kolbenringe ist zwecklos.

Das Auswechseln des Zylinders kann durch Einsatz eines neuen Zylinders mit Kolben erfolgen,

oder der ausgebaute Zylinder wird regeneriert (was wirtschaftlicher ist), indem durch eine

Zylinderschleiferei nach einem neuen Kolben der Zylinder (unter Beachtung des vorgeschriebenen

Einbauspieles 0,04 mm) nachgeschliffen wird.

Kolben mit folgenden Übergrößen stehen zur Verfügung: 69,50; 70,00; 70,50 und 71,00 mm.

3.4.3.2. Kontrollmessung von Kolben und Zylinder

nächster Punkt ; Index

Im Neuzustand von Kolben und Zylinder beträgt das Einbauspiel zwischen

Zylinderlaufbuchse und dem Kolben 0,04 mm.

Die Verschleißgrenze liegt bei etwa 0,09 mm. Ab 0,09 mm sollte überlegt werden, ob nicht

doch ein neuer oder Austauschzylinder aufgebaut wird, da die Geräusche mit stei-

|

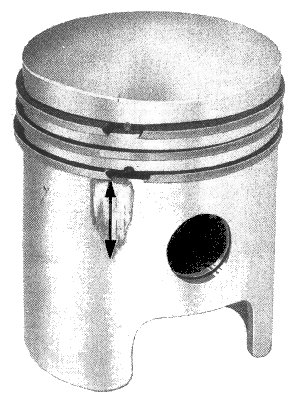

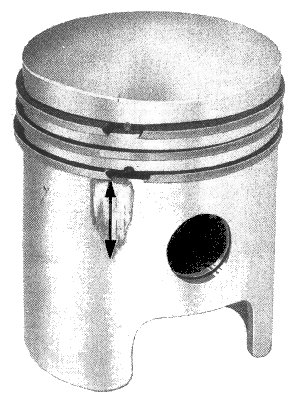

Bild 40. Kolben messen

gendem Einbauspiel ansteigen (besonders bei Gaswechsel und bei unbelastetem Motor).

Der Kolben wird wie im Bild 40 gemessen.

Das Nennmaß (auf Kolbenboden mittels Schlagzahlen gekennzeichnet) wird etwa 38 mm oberhalb

der Kolbenunterkante gemessen. Nur ein neuer Kolben kann bei einer Kontrollmessung, unter

Beachtung der Meßvorschriften, das aufgeschlagene Nennmaß erreichen. Ein bereits gelaufener

Kolben ist verformt.

Die Kolben 69.3 und 69.4 dürfen für die Type TS 250/1 nicht verwendet werden. (Bitte Abschnitt

4.1.1. beachten!)

|

Bild 41. Zylinder messen

Der Zylinder ist, wie im Bild 41 gezeigt, mit einem

Innenmeßgerät im unteren und oberen Drittel der Laufbuchse zu messen. Ohne Meßgerät kann der

Verschleiß an der entstandenen Kante (Absatz), etwa 10 mm unterhalb der Oberkante der

Zylinderlaufbuchse, erkannt werden.

3.4.3.3. Beseitigung eines leichten Kolbenklemmers

nächster Punkt ; Index

|

Bild 42. Kolbenklemmer

Ist es zu einem Kolbenklemmer gekommen, so kann bei einem leichten Fall

der Kolben durch Nacharbeiten der Klemmstellen mit einem in Kraftstoff-Öl-Gemisch getauchten

Korundstein wieder brauchbar gemacht werden.

Leichte Klemmstellen im Zylinder durch angepreßte Aluminiumrückstände (vom Kolben verursacht)

sind mit feinem Schleifpapier (etwa 400er Körnung) vorsichtig nachzuarbeiten.

Das Nacharbeiten der Klemmstellen am Kolben und im Zylinder nur in Längsrichtung durchführen (siehe Pfeil

im Bild 42).

Achtung: Es hat keinen Zweck, nach einem Kolbenklemmer nur die Klemmstellen zu beseitigen und nicht

die Ursache, welche zum Klemmen führte zu erkennen und abzustellen.

Einige Beispiele möchten wir aufzeigen:

- Ölmangel (es wurde kein Kraftstoff-Öl-Gemisch, sondern blanker Kraftstoff getankt);

- Kraftstoffmangel und demzufolge auch Ölmangel durch ungenügenden Nachlauf vom Kraftstoffbehälter

zum Vergaser. Belüftungsbohrung im Tankdeckel nicht frei;

- Kraftstoffilterhahn verstopft oder Halteschrauben am Knebel zu fest angezogen (Knebel muß

leichtgängig sein);

- Vergasergrundeinstellung verändert siehe Abschnitte 7.1.4.2. und

7.1.4.3.;

- Zündeinstellung falsch, dadurch Überhitzung des Motors;

- Auspuffanlage durch Fremdeingriff verändert, Staudruck stimmt nicht;

- Luftfilteranlage defekt;

- Motor saugt falsche Luft (Abmagerung im oberen Drehzahlbereich).

3.4.3.4. Kolbenringe

nächster Punkt ; Index

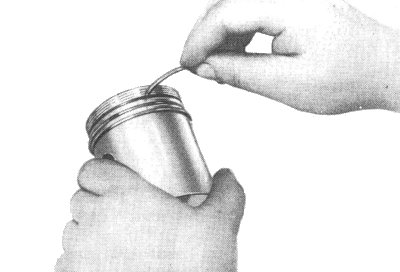

Vor der Weiterverwendung gebrauchter Kolben ist den Kolbenringen und

den Ringnuten im Kolben einige Aufmerksamkeit zu schenken.

|

Bild 43. Ringnuten reinigen

Durch zu viel oder ungeeignetes Öl im Kraftstoff (Zweitaktmischung)

festgebrannte Kolbenringe werden vorsichtig vom Kolben entfernt, sie dürfen dabei nicht überdehnt

werden.

Die am Innendurchmesser des Kolbenringes haftende Ölkohle wird entfernt und die Ringnuten im

Kolben sind mit einem alten gebrochenen Kolbenring (gleichen Typs) vorsichtig zu reinigen.

Nach diesem Arbeitsvorgang müssen die Kolbenringe in den Ringnuten frei beweglich sein.

Die Kolbenringe dürfen nicht verwechselt d. h., sie müssen in gleicher Ringnut eingesetzt werden,

aus der sie herausgenommen wurden.

- Kein Öl beim Einsetzen der Kolbenringe verwenden.

| Breite der Ringnuten |

| Obere Ringnut | | 2,06+0,02 mm |

| Mittlere und untere Ringnut | | 2,04+0,02 mm |

| Dicke der Kolbenringe |

| Alle Kolbenringe | | 2,00 | -0,010 | mm |

| -0,022 |

|

Bild 44. Ringstoß messen

Bevor die Kolbenringe wieder auf den Kolben aufgesetzt werden, überprüfen

wir noch den Verschleißzustand ihres Außendurchmessers. Dazu wird der Kolbenring bis etwa

10 mm unterhalb der Oberkante des Zylinders in die Zylinderlaufbuchse eingesetzt und der

Ringstoß gemessen.

Im Neuzustand der Kolbenringe soll der Ringstoß 0,2 mm betragen.

Bei mehr als 1,6 mm Ringstoß sind Kolben und Zylinder unbrauchbar.

Sitzen die Arretierstifte im Kolben locker (Stirnseiten der Stifte blank), oder fehlen diese,

ist ebenfalls ein neuer Kolben mit Zylinder (evtl. ausgeschliffen) aufzubauen.

Achtung: Die Kanten der Kanalfenster müssen angefast sein. Anderenfalls gibt es häßliche

Geräusche bei unbelastetem Motor.

Deshalb die Kanalfenster neugeschliffener Zylinder stets leicht anfasen.

3.4.3.5. Zylinderdeckel

nächster Punkt ; Index

Sollte der Zylinderdeckel einmal undicht sein, was an den oberen verölten

Rippen des Zylinders zu erkennen ist, dann muß unbedingt der Zylinderdeckel auf einer

Tuschierplatte mit untergelegtem feinen Schleifleinen (400er

|

Bild 45. Zylinderdeckel tuschieren

Körnung) durch kreisende Bewegungen abgezogen werden.

Wenn keine Tuschierplatte zur Verfügung steht, kann eine dicke Glasscheibe verwendet

werden.

Bei einem undichten Zylinderdeckel ist das zusätzliche Unterlegen einer weiteren

Aluminium-Ausgleichscheibe falsch. Es führt nicht zum Erfolg, das Verdichtungsverhältnis

wird damit verändert, was wiederum zur Leistungsminderung führt.

Achtung: Bei der Demontage und Montage des Zylinderdeckels ist unbedingt darauf

zu achten, daß die Befestigungsmuttern gleichmäßig und über Eck gelöst und

angezogen werden.

Bei Nichtbeachtung dieses Hinweises verspannt sich der Zylinderdeckel und wird undicht.

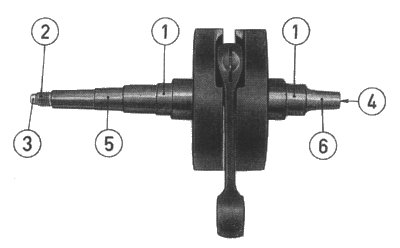

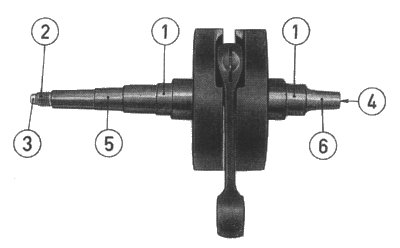

3.4.3.6. Kurbelwelle

nächster Punkt ; Index

Eine Sichtkontrolle entscheidet, ob die Dichtringbunde (1) zu stark

eingelaufen sind, das Gewinde der Kupplungsbefestigung (2), der Zentrierbund (3)

und das Gewinde für die Ankerhalteschraube (4) sowie die Konen für die Kupplung

(5) und der Anker (6) noch einwandfrei sind.

|

Bild 46. Kurbelwelle

Wenn möglicherweise festgestellte Mängel nicht durch Nacharbeit beseitigt

werden können, ist eine neue oder regenerierte Kurbelwelle einzubauen.

|

Bild 47. Radialschlag messen

Danach erfolgt die Messung des Radialschlages der im Bild 47

gekennzeichneten Stellen. Dazu wird die Kurbelwelle zwischen zwei feststehenden Spitzen eines ähnlichen

Rundlauf-Prüfgerätes oder einer Drehmaschine eingespannt (Keinesfalls im Spannfutter der Drehmaschine

einspannen).

Der zulässige Radialschlag beträgt: 0,02 mm.

Größere Werte führen zu Zündstörungen bei hohen Drehzahlen, Vibrationen des Motors und Undichtheit der

Wellendichtringe.

Das Resultat ist schlechte Motorleistung.

Deshalb unbedingt wieder zuverwendende Kurbelwellen überprüfen.

Eine neue Kurbelwelle sollte ebenfalls überprüft werden, da an diesen Wellen Transportschäden

vorliegen können.

|

Bild 48. Radialluft des Pleuel messen

Ausgeschlagene Nadellager im großen und kleinen Pleuelauge machen sich durch

Geräusche unter Belastung bemerkbar.

Die Messung des großen Pleuelauges erfolgt wie im Bild 48. Das Radialspiel beträgt

im Neuzustand der Kurbelwelle 0,020 ...0,035 mm.

Bei mehr als 0,05 mm ist die Kurbelwelle verschlissen.

|

Bild 49. Axialspiel großes Pleuelauge prüfen

Den Zustand der Lagerung im kleinen Pleuelauge kann man mit den üblichen

Werkstatteinrichtungen nur subjektiv beurteilen. Der Kolbenbolzen muß im Pleuel spielfrei

sein und sich mit eben fühlbarem Widerstand, ohne zu klemmen, drehen lassen. Eingelaufene

oder blau angelaufene Kolbenbolzen sind unbrauchbar und müssen ausgewechselt werden.

Axialspiel des großen Pleuelauges zwischen den Hubscheiben 0,170 ... 0,563 mm.

3.4.4. Gehäuse und Dichtungen

nächster Punkt ; Index

Die Untersuchung erstreckt sich in erster Linie auf den Zustand der

Gehäusedichtflächen. Sind diese beschädigt, kann man sie in leichten Fällen, wie im

Bild 45 am Beispiel des Zylinderdeckels gezeigt wird, auf einer

Tuschierplatte mit untergelegtem feinen Schleifleinen nacharbeiten.

An dieser Stelle möchten wir nochmals auf sachgemäße Demontage, mit dem im

Anhang dieses Buches gezeigten Spezialwerkzeugen hinweisen.

Weiter muß am Gehäuse überprüft werden, ob die Lagersitze und die Nuten der Sicherungsringe

noch einwandfrei sind.

Lagersitze sind unbrauchbar, wenn sich die Lager von Hand in das kalte Gehäuse

bzw. auf den Lagersitz der Wellen (Lagerinnenringe kalt) schieben lassen.

Alle Papierdichtungen wechseln wir grundsätzlich aus.

Die Wellendichtringe sind auf Einrisse der Dichtlippe, deren Verschleiß (Abflachung) und

Spannung; auf das Vorhandensein der Feder in der für sie bestimmten Nut und die Güte der

Verbindung beider Federenden zu untersuchen.

Es ist besser, einen Wellendichtring vorzeitig auszutauschen, als einen Monat später den

Motor wegen dieses relativ billigen Teiles nochmals zu demontieren.

3.4.5. Lager

nächster Punkt ; Index

Hier sind die Radialrillenlager der Kurbelwelle und des Getriebes

gemeint.

Defekte Kurbelwellenhauptlager erkennt man bereits am Motorengeräusch und an der

Unmöglichkeit, den Unterbrecherabstand genau einstellen zu können.

Der Zustand der Laufflächen und Kugeln kann nach dem Auseinanderdrücken der Lager

mit Kunststoffkäfig festgestellt werden. Verschlissene Lager zeichnen sich durch

Pittingbildung aus.

Auch bei den Lagern gilt der Grundsatz, daß nach längerer Lebensdauer des Motors

(Generalüberholung) alle Lager durch neue ersetzt werden.

Folgende Lager sind zu verwenden:

Für die Kurbelwelle sind als Hauptlager 2 Stück 6306 C 4 f (Plastkäfig) und als

Stützlager der Kurbelwelle in der Lagerbuchse 1 Stück 6302 C 3 f (Plastkäfig)

zu verwenden.

| Im Getriebe werden | | 2 Stück Lager 6203 C 4 f |

| und | | 2 Stück Lager 6204 C 4 f |

eingebaut.

4. Montage des Motors

4.1. Vorbereitungsarbeiten

nächster Punkt ; Index

Sämtliche Teile des Motors sind gereinigt. Defekte Teile wurden bereits

ausgesondert und durch neue ersetzt. Die weiter verwendbaren Teile haben wir bereits für den

Wiedereinbau vorbereitet. Ehe die Motormontage beschrieben wird, erfahren Sie anschließend

noch etwas über die Auswahl bzw. Paarung verschiedener Aggregate.

4.1.1. Auswahl von Kolben und Zylinder

nächster Punkt ; Index

Mit Hilfe der im Bild 50 gekennzeichneten Maße wählen

wir die erforderliche Paarung von Kolben und Zylinder aus.

|

Bild 50. Kolben und Zylinderkennzeichnung

- Nennmaß des Kolbens

- Einbaurichtung des Kolbens

- Zeichnung des Kolbens "N" = 69.5

- Toleranzgruppe des Zylinders

Das Einbauspiel zwischen beiden Bauteilen hat 0,04 mm zu betragen.

Nachstehende Tabelle erleichtert Ihnen die Auswahl:

| Zylinder | Kolben 69.5 |

| Kennzeichnung (Toleranzgruppe) | Nennmaß in mm | Nennmaß in mm |

| 1 = -1 | 68,99 | 68,95 |

| 0 | 69,00 | 68,96 |

| +1 | 69,01 | 68,97 |

| +2 | 69,02 | 68,98 |

Bei dieser Tabelle handelt es sich um Kolben und Zylinder (Neumaß),

welche von unserer Abteilung Ersatzteilvertrieb bezogen wurden, oder um in der Produktion

in unserem Werk montierte Teile.

Für die Type 250/1 nur Kolben 69.5 verwenden, diese sind auf dem Kolben mit "N"

gekennzeichnet.

4.1.2. Regenerierung des Zylinders

nächster Punkt ; Index

Jeder Zylinder kann vom Grundmaß (69,00 mm) ausgehend max. 2,00 mm

ausgeschliffen werden.

Kolben in den Übergrößen: 69,50; 70,00; 70,50; 71,00;

stehen zur Verfügung.

Der Zylinder wird in der Zylinderschleiferei nach den vorhandenen Kolben (Übergröße)

unter Beachtung des vorgeschriebenen Einbauspiels von 0,04 mm geschliffen und im gepaarten

Zustand ausgeliefert.

4.1.3. Auswahl des Nadellagers für den Kolbenbolzen (Neuteile)

nächster Punkt ; Index

Die Auswahl des passenden Nadellagers können Sie entsprechend

der mit Bild 51 gezeigten Tabelle vornehmen. Dies ist nur für

Neuteile (Kurbelwelle, Kolben und Kolbenbolzen, sowie Nadellager) möglich.

Beachten Sie bitte, daß die Handelspackungen der Nadellager nur mit den mittleren

Abmaßen (ermittelt aus oberem und unterem Nadelabmaß) gekennzeichnet sind. Die Nadellager

selbst sind nicht markiert! Deshalb angebrochene Packungen stets getrennt halten.

Wenn Kolbenbolzen, Kolben und Kurbelwelle gebraucht weiterverwendet werden, das

Nadellager nach Gefühl einpassen. (Farbmarkierung ist nicht mehr genau erkennbar.) Der

Kolbenbolzen ist spielfrei einzupassen und muß sich mit eben fühlbarem Widerstand, ohne

zu klemmen, drehen lassen.

|

Bild 51. Tabelle zur Lagerauswahl (nicht gekennzeichnete Maße in mm)

4.1.4. Lager und Dichtringe

nächster Punkt ; Index

Für das Getriebe verwendet MZ Lager mit Kunststoffkäfigen,

2 x 6204 C 4 f und

2 x 6203 C 4 f.

Die Kurbelwellenhauptlager 6306 sind nur in der Sortierungsgruppe

C 4 f und das Stützlager der Kurbelwelle in der Lagerbuchse (Kupplungsdeckel) in

der Sortierungsgruppe C 3 f zu verwenden.

Als Kupplungsdrucklager wird ein Rillenkugellager 16005 eingebaut.

Die Wellendichtringe D 25x72x7 müssen unbedingt kraftstoff- und ölfest sein (nur

originale Wellendichtringe verwenden).

4.1.5. Vormontage des Getriebesatzes

4.1.5.1. Komplettierung der Antriebswelle (A)

nächster Punkt ; Index

- Antriebsrad für IV. Gang (1) bis zum Festrad (2) aufschieben, Anlaufscheibe

(3) und Sprengring (4) montieren ;

|

Bild 52. Antriebswelle

Achtung: Auf guten Sitz der Sprengringe in den Nuten achten. Kontrolle

durch Aufschlagen der Welle auf Hartholz, dabei wird das Antriebsrad (1) in einer Hand gehalten.

- Das Schaltrad IV. und V. Gang (5) auf Antriebswelle aufschieben, dabei

zeigt die Seite mit den 18 Zähnen zum Antriebsrad für IV. Gang (1);

- An den Bund (Beginn der Nuten) eine gehärtete und geschliffene Distanzscheibe

(6) anlegen. Zwei dieser Distanzscheiben werden auf der Antriebswelle und

´ zwei auf der Abtriebswelle benötigt. Sie sind unter einander austauschbar;

- Das Antriebsrad für V. Gang (7) aufschieben und die 24 Lagernadeln (8) (2,5x11,8)

einsetzen, anschließend die Distanzscheibe (9) und den Sprengring (10) montieren.

(Auf guten Sitz des Sprengringes in der Nut achten.)

4.1.5.2. Komplettierung der Abtriebswelle (B) (Bild 53)

nächster Punkt ; Index

- Zuerst die Abtriebswelle auf saubere Ölbohrung (1) für die Zahnräder (Fensterräder)

II. und III. Gang überprüfen. Erst danach das Zahnrad für II. Gang (2) (28 Zähne) bis

an den Bund des Nutstückes aufschieben, Distanzring (3) und das Zahnrad für III. Gang (4)

(24 Zähne) an Distanzring anlegen;

Achtung: Die Zahnräder (2) und (4) mit der flachen Seite zum Distanzring (3)

zeigend montieren;

- Die Anlaufscheibe (5) und den Sprengring (6) aufsetzen ;

- Das Schaltrad für I. und III. Gang (7) aufschieben. Die Distanzscheibe (8) an den Bund

des Nutstückes anlegen und das Zahnrad für I. Gang (9) (36 Zähne) aufsetzen. Die 24 Stück

Lagernadeln (10) (2,5x11,8) einlegen und die Distanzscheibe (11) aufstecken sowie den

Sprengring (12) einbauen;

|

Bild 53. Abtriebswelle

- Das Schaltrad für II. Gang (13) auf der entgegenge setzten Seite der Abtriebswelle aufstecken;

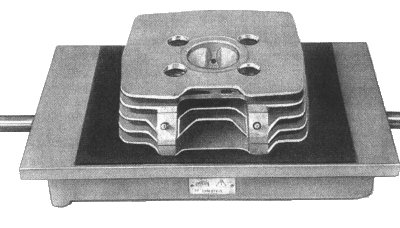

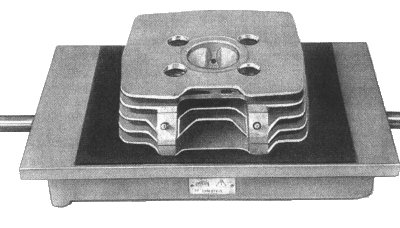

4.1.5.3. Einsetzen der beiden Getriebewellen in den Montagebehälter 29-50.011

nächster Punkt ; Index

- Die vormontierten Getriebewellen werden in den Montagebehälter eingelegt. Falsch montierte

Getriebewellen passen nicht in den Montagebehälter. Die Selbstbauskizze

für den Montagebehälter befindet sich im Anhang dieses Reparaturhandbuches;

|

Bild 54. Getriebesatz im Montagebehälter

- Antriebswelle

- Abtriebswelle

- Die Schaltgabel 011 (1) (Mittlere Schaltgabel) zuerst in das Schaltrad IV. Gang und

V. Gang einsetzen (A = Antriebswelle).

Danach die Schaltgabel 010 (2) in das Schaltrad für I. und III. Gang und die Schaltgabel 012 (3) in das

Schaltrad für den II. Gang einsetzen (B = Abtriebswelle). Jetzt kann der Führungsbolzen (E) für die

Schaltgabeln eingeschoben werden (Langer Bund zum großen Zahnrad für I. Gang (4) 36 Zähne zeigend). Die

Scheiben (5) nicht vergessen aufzustecken;

|

Bild 55. Getriebesatz mit Schaltgabeln

- Nun wird die Kurvenwalze (C) in die Führungsbolzen der Schaltgabeln eingelegt.

Dabei muß die Isolierscheibe (1) der Kurvenwalze (Am schwachen Lagerzapfen) zur Seite

der Schaltgabel 012 zeigen. Sämtliche Antriebsräder und Lagernadeln sind mit Motorenöl

einzusetzen;

Der Getriebesatz ist jetzt einbaufertig.

|

Bild 56. Getriebesatz komplett mit Kurvenwalze im Montagebehälter (einbaufertig)

4.1.5.4. Vormontage der linken Gehäusehälfte

nächster Punkt ; Index

- Inneren Sprengring (1) für das Kurbelwellenhauptlager 6306 C 4 f einsetzen

(Öffnung zur Ölbohrung zeigend — Pfeil a);

|

Bild 57. Linke Gehäusehälfte

- Sprengring (2) für das Getriebelager 6203 C4f (Abtriebswelle) im Gehäuse montieren.

Öffnung des Sprengringes muß nach oben zur Ölfangtasche zeigen (siehe Pfeil b);

Bei Verwendung eines neuen Gehäuses:

- Kerbnagel (3) für die Schaltarretierfeder auf Kupplungsseite eindrücken;

- Zylinderstift 8x80 (a) Bild 59 für Schaltanschlag auf eine Höhe von

57-1 mm, von der Dichtfläche aus gemessen, eindrücken

(kaltes Gehäuse);

- Ölleitblech (3) Bild 59 im Getrieberaum einsetzen und auf

Kupplungsseite Sicherungsblech auflegen, Befestigungsmutter M 6 anziehen und

sichern (4) Bild 57;

- Gehäusehälfte auf etwa 100°C aufheizen, dabei dürfen keine Gummiteile in der

Gehäusehälfte montiert sein;

- Getriebelager 6204 C 4 f (5) für Antriebswelle von der Kupplungsseite bis zum

Gehäusebund einsetzen und Sprengring (6) auf Kupplungsseite montieren

(Bild 57);

- Ölleitscheibe (1) für das Lager 6306 C 4 f auf den Sprengring (2) (von Kurbelraum

aus) auflegen. Der am äußeren Rand der Ölleitscheibe an einer Stelle eingedrückte

kleine Punkt zeigt zur offenen Stelle des Sprengringes und dient als Sicherung gegen

Verdrehung (siehe Pfeil im Bild 58);

|

Bild 58. Linke Gehäusehälfte — Ölleitscheibe richtig einlegen

- Kurbelwellenh§uptlager 6306 C 4 f (4) mit Montagezentrierdorn (1)

(29-50.405) einsetzen. Die Ölleitscheibe wird dabei

mit dem konischen Bund zentriert (2);

|

Bild 59. Kurbelwellenhauptlager einsetzen

- Kappe (7) und Dichtblech (8) Bild 57 sowie Getriebelager

6203 C 4 f (9) für Abtriebswelle in der Reihenfolge vom Getrieberaum aus einsetzen;

4.2. Montage der Kurbelwelle, des Getriebes und der Fußschaltwelle

nächster Punkt ; Index

- Den Innenlaufring des bereits im Gehäuse befindlichen Lagers 6306

mit Heizdorn (1 im Bild 60) aufwärmen (kein Spezialwerkzeug);

- Kurbelwelle mit den langen Kurbelwellenzapfen in den aufgeheizten

Innenlaufring des Lagers einführen und in einem Zug bis zum Anschlag hineinrutschen

lassen;

- Sollte die Kurbelwelle doch einmal durch zögerndes Einsetzen oder schlecht

aufgeheizten Innenlaufring stecken bleiben, kann die Kurbelwelle mit dem Rohrstück

(1) und dem Oberteil der Kupplungsspannvorrichtung (2) 05 MV 150-2

nachgezogen werden. (Das Rohrstück ist kein Spezialwerkzeug, die Selbstbauskizze ist im

Anhang abgedruckt);

|

Bild 60. Innenlaufring aufheizen

Bild 61. Nachziehen der Kurbelwelle

Bild 62. Vorkomplettierter Getriebesatz

- Den vorkomplettierten Getriebesatz aus dem Montagebehälter herausnehmen

und in die linke Gehäusehälfte bis Anschlag einsetzen.

Der lange Bund der Kurvenwalze und der des Führungsbolzens für die Schaltgabeln

müssen bei richtiger Montage auf der Kupplungsseite herausragen.

(Die Schaltstellung spielt dabei keine Rolle);

|

Bild 63. Getriebe und Kurbelwelle montiert

- Fußschaltwelle mit Schaltstück (1) montieren, dabei den Schaltarm

(2) in die Kurvenwalze (3) einrasten;

Achtung: Dabei Isolierscheibe der Kurvenwalze nicht beschädigen.

- Trennscheibe (4) in die Öltasche des Kurbelraumes einlegen;

- Innenlaufring des Getriebelagers 6203 C 4 f aufheizen und auf Antriebswelle

(5 im Bild 63) aufsetzen;

- Sämtliche Lager, Wellen und Bolzen leicht ölen;

- Dichtfläche zwischen beiden Gehäusehälften mit Dichtmasse einstreichen, dabei

darf keine Dichtmasse in den Kurbel- und Getrieberaum gelangen. Beide

Gehäusehälften werden ohne Dichtung montiert;

4.3. Vormontage der rechten Gehäusehälfte

nächster Punkt ; Index

- Die rechte Gehäusehälfte ist während der vorangegangenen Montagearbeiten

auf etwa 100°C erwärmt worden (keinesfalls die Wellendichtringe im Gehäuse belassen,

da diese durch Überhitzung verhärten und dadurch im Fahrbetrieb undicht werden);

|

Bild 64. Rechte Gehäusehälfte anwärmen

- Inneren Sprengring (1) für das Lager 6306 C 4 f montieren (Öffnung

zur Ölbohrung) Bild 64a;

- Ölleitscheibe (2) auf Sprengring auflegen. (Flache Seite zeigt zum

Außenlaufring des Lagers, die eingedrückte Vertiefung zur Öffnung des Sprengringes);

- Lager 6306 C 4 f (3) mit Montagezentrierdorn 29-50.405 (4) in

Gehäusehälfte einsetzen, dabei wird das Ölleitblech mit dem konischen Bund des

Montagezentrierdornes zentriert;

|

Bild 64a. Komplettierung der rechten Gehäusehälfte

4.3.1. Aufsetzen der rechten Gehäusehälfte

nächster Punkt ; Index

- Gehäusehälfte aufsetzen, vorher Innenlaufring des Lagers 6306 C 4 f

aufheizen. Ist dabei die Gehäusehälfte auf etwa 100°C aufgeheizt und der

Innenlaufring des Lagers 6306 gut aufgewärmt, läßt sich die Gehäusehälfte,

bei Nichtverkantung, gut bis auf die Dichtflächen drücken.

Sollte dies einmal mißlingen, dann mit Gummi- oder Plasthammer durch leichte

gleichmäßige Schläge nachhelfen, Verkantung beseitigen;

- Paßhülse (1) 23 mm lang mit Schlagdorn (2) 11 MW 3-4 19 mm

tief einschlagen, damit beide Gehäusehälften zentriert werden;

|

Bild 65. Gehäusehälften zentrieren und Lager für Abtriebswelle einsetzen

- Beide Gehäusehälften über Kreuz verschrauben mit

15 Stück Zylinderschrauben und

1 Stück Sechskantschraube (SW 10)

Achtung: Keinesfalls vor dem Einschlagen der Paßhülse (1) die

Gehäusehälften verschrauben; die Paßhülse zentriert das komplette Gehäuse;

- Lager 6204 C4f (3) für Abtriebswelle, Innenlaufring aufheizen und in rechte

Gehäusehälfte, mit Schlagdorn 11 MW 7-4 bis Anschlag

eindrücken;

- Dichtkappe und Lagersitz ausmessen, zwischen dem Bund der Dichtkappe und

dem Lager muß 0,2 bis 0,3 mm Luft vorhanden sein. Mit Ausgleichscheiben

00-18.168...171 ausgleichen;

- Dichtkappe (1 im Bild 66) mit Dichtung montieren, dabei

die Senkschrauben mit Dichtmasse einsetzen;

|

Bild 66. Wellendichtring und Dichtkappe der Abtriebswelle montieren

- Kettenrad am Getriebe montieren, anziehen mit Gegenhalter 05-MW 45-3

und mit Sicherungsblech sichern ;

- Wellendichtring (2) D 25x72x7 Dichtlippe ölen und mit Montagehülse und Eindrückdorn (3)

29-50.406 auf Lichtmaschinenseite eindrücken.

Dichtlippe zum Lager 6306 zeigend;

- Drahtsprengring außen für Wellendichtring montieren (bis Motor-Nr.: 2344419 den Sprengring

00-03.050 verwenden);

- Verschlußstopfen (4) (3 Stück Gummi) im Lima-Raum einsetzen;

Bei Verwendung eines neuen Gehäuses:

- Verschlußdeckel 10, sowie die Verschlußscheiben 16 und 20 einschlagen;

- Wellendichtring D 25x72x7 (7) auf Kupplungsseite mit Eindrückdorn 29-50.409

eindrücken. (Vorher Dichtlippe ölen! Selbige zeigt nach außen zur Kupplung);

|

Bild 67. Montage der Schaltarretierung

- Drahtsprengring (6) zur Sicherung des Wellendichtringes montieren;

- Schaltarretierschraube mit Dichtring, Druckfeder und Kugel einschrauben;

- Schaltarretierhebel (1) auf hervorstehenden Führungsbolzen (5) aufsetzen,

in Kurvenwalze (4) einrasten und Zugfeder (2) in Kerbnagel (3) einhängen

(Bild 67);

- Kurbelwellenhauptlager freischlagen (Kurbelwelle muß sich leicht drehen lassen);

Achtung: Nicht auf Kurbelwellenstümpfe schlagen, damit würde der Rundlauf der

Kurbelwelle (0,02 mm) nicht eingehalten werden.

Das Freischlagen der Lager wird mittels Gummi- oder Plasthammer, beiderseits auf das noch

heiße Gehäuse vorgenommen.

Durch diese Prellschläge setzen sich die Lager. Die Kugeln laufen dann genau Mitte der Rillen

von Innen-und Außenlaufringen;

|

Bild 68. Verspanntes Lager 6306 C 4 f

- Antriebs- und Abtriebswelle in Leergangstellung auf Leichtgängigkeit

überprüfen, beide Wellen müssen gegeneinander frei laufen;

- Fußschalthebel auf Fußschaltwelle aufstecken und alle Gänge durchschalten;

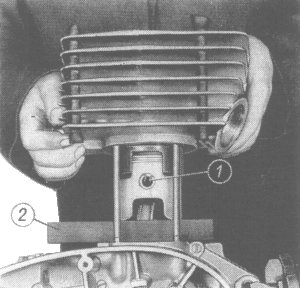

4.4. Montage von Kolben, Zylinder und Zylinderdeckel

nächster Punkt ; Index

Über die Auswahl der richtigen Paarung von Kolben und Zylinder haben

wir bereits im Abschnitt 4.1.1. ausführlich informiert.

In diesem Abschnitt handelt es sich nur noch um die richtige Montage des Kolbens

und des Zylinders, sowie die Einstellung des Verdichtungsverhältnisses.

4.4.1. Kolben und Zylinder

nächster Punkt ; Index

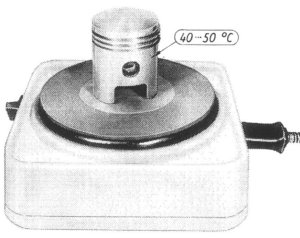

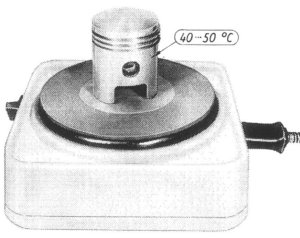

Zur Montageerleichterung ist der Kolben auf einer elektrischen Heizplatte

auf etwa 40...50°C zu erwärmen. Vor der Montage ist auf gleiche Farbmarkierung von Kolben

und Kolbenbolzen zu achten.

|

Bild 69. Kolben anwärmen

Während der Kolben erwärmt wird, ist die Zylinderfußdichtung (ohne Dichtmasse)

auf die Dichtfläche des Gehäuses aufzulegen. Die Zylinderstehbolzen werden auf festen Sitz

geprüft und das Nadellager für den Kolbenbolzen ist mit Motorenöl in das obere Pleuelauge

einzusetzen.

Der Kurbelraum ist bis zum Aufsetzen des Zylinders mit einem sauberen Putztuch zu

verschließen, damit kein Fremdkörper (Sicherungsring für Kolbenbolzen) in den Kurbelraum

gelangt.

|

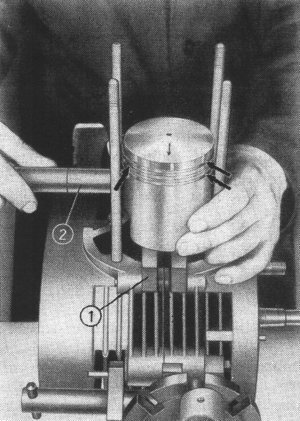

Bild 70. Montage des Kolbens

Die Kolbenunterlage (1) 22-50.412 auf das Gehäuse

auflegen und den erwärmten Kolben mit dem Pfeil zum Auslaßkanal zeigend über das

Pleuel stecken. Der kalte Kolbenbolzen wird auf den ebenfalls kalten Führungsdorn

(2) 05-MW 19-4 aufgesteckt und das konische Ende des

Führungsdornes voran in den Kolben eingeführt, damit wird Kolben und Pleuel gefluchtet

und das Nadellager bei dem Eindrücken des Kolbenbolzens nicht beschädigt.

Der Kolbenbolzen muß zügig und ohne Unterbrechung in den Kolben eingeführt werden,

damit die Erwärmungstemperatur des Kolbens nicht auf den Kolbenbolzen übertragen wird.

Selbiger würde sich dadurch ausdehnen und im Kolben steckenbleiben.

Ein steckengebliebener Kolbenbolzen darf nur mit der Ausdrückvorrichtung

22-50.010 nachgedrückt werden. Ein Nachschlagen mit Hammer und

Schlagdorn führt zur Deformierung des Kolbens und er neigt zum Klemmen.

Die beiden, stets neuen Sicherungsringe (1) mit einer Spitzzange einsetzen und auf

festen Sitz in den eingestochenen Nuten des Kolbens achten.

|

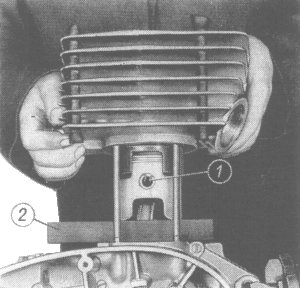

Bild 71. Aufsetzen des Zylinders

Die Kolbenringe so drehen, daß die Arretierstifte zwischen den Ringstößen liegen

(Bild 70, lange Pfeile), sonst klemmen die Kolbenringe im Zylinder und gehen

dadurch beim Aufschieben des Zylinders zu Bruch.

Jetzt den in der Zylinderlaufbuchse leicht geölten Zylinder über den Kolben schieben. Die

Kolbenunterlage 22-50.412 (2) stützt den Kolben ab. Sie wird entfernt,

sobald der Zylinder den Kolben voll bedeckt. Danach den Zylinder vollständig aufschieben.

4.4.2. Zylinderdeckel und Verdichtungsverhältnis

nächster Punkt ; Index

Der Motor gibt harte Geräusche von sich, wenn das Verdichtungsverhältnis

e = 9,5:1 ... 10:1 überschritten wird. Liegt e unter 9,5:1 kann der Motor seine

volle Leistung nicht abgeben.

Bei richtigem Verdichtungsverhältnis hat der Brennraum etwa 27 cm³ Rauminhalt. Die

Zündkerze ist herausgeschraubt; mit einem Meßzylinder wird sogenanntes Spülöl bis zum ersten

Gewindegang des Zündkerzengewindes eingefüllt.

Etwa 38 cm³ Kraftstoff-Öl-Gemisch gehen in den Brennraum des abgebauten Zylinderdeckels

(Zündkerze eingeschraubt).

Das Spaltmaß (1) ist festgelegt auf 0,9...1,2mm. Das Bild 72 zeigt die

Meßmethode. Ein Bleidraht, am besten eignet sich dafür handelsüblicher Lötdraht von 2 mm

Dicke, dieser wird durch die Zündkerzenbohrung in den Brennraum eingeschoben. Der über den

oberen Totpunkt hinweggedrehte Kolben drückt den Bleidraht platt. Ein Meßschieber oder eine

Meßschraube stellt, nach dem Herausziehen des Bleidrahtes, das vorhandene Spaltmaß fest.

|

Bild 72. Ausmessen des Spaltmaßes

Der Zylinderdeckel muß bei jedem Meßvorgang mindestens mit zwei Muttern

über Eck angezogen sein.

(2) = Wasserablaufbohrung.

Ausgleichscheiben in den Dicken 0,2 und 0,4 mm ermöglichen die Korrektur des Spaltmaßes.

Bitte nur Originalscheiben aus Aluminium verwenden und nach jeder Demontage des Zylinderdeckels

durch neue ersetzen.

Eine Ausgleichscheibe (Minimum 0,2 mm) muß unbedingt eingebaut sein.

An der Zylinderlaufbuchse ist oben ein Bund (1) im Bild 74 von 1,5 mm angedreht,

welcher die Ausgleichscheiben zentriert und verhindert, daß die Verbrennungstemperatur direkt an

die Aluminium-Ausgleichscheiben kommt.

|

Bild 73. Ausgleichscheibe für Spaltmaß

Bild 74. Zentrierbund am Zylinder

Nach dem Ausmessen des Spaltmaßes wird die ermittelte neue Ausgleichscheibe

über den Zentrierbund (1) auf den Zylinder gelegt.

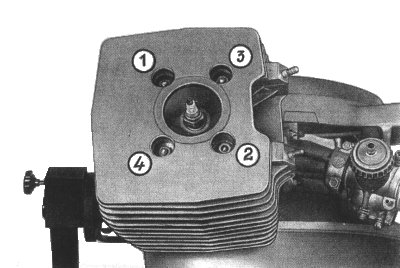

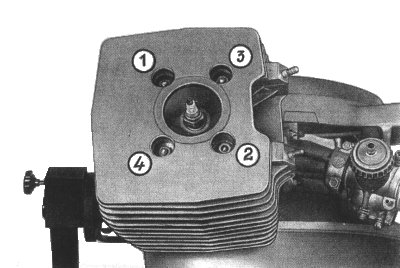

Den Zylinderdeckel aufsetzen und mit Steckschlüssel (SW 13) die Muttern in der Reihenfolge

(1) (2) (3) (4) allmählich festziehen.

Anzugsmoment: 26 Nm (2,6 kpm)

|

Bild 75. Anziehen des Zylinderdeckels

4.5. Montage des Primärtriebes

4.5.1. Antriebsrad zum Getriebe (68 Zähne)

nächster Punkt ; Index

- Antriebsrad auf Antriebswelle aufstecken, dabei muß die Aussparung

zur Arretierung des Sicherungsbleches sichtbar sein;

- Sicherungsblech auflegen und mit Mutter M16x1,5 bis zum Bund der

Antriebswelle anziehen. Zur Arretierung des Antriebsrades wird der

Gegenhalter 22-50.413 oder die Montagebrücke

22-50.430 (1) und ein Steckschlüssel (2) (SW 24)

verwendet.

Anzugsmoment: 80...100 Nm (8...10 kpm)

|

Bild 76. Antriebsrad blockieren

Achtung: Ein nicht fest angezogenes Antriebsrad führt zu starken

Geräuschen bei LastWechsel des Motors.

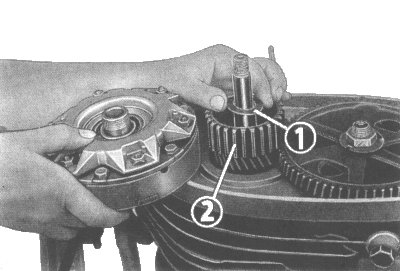

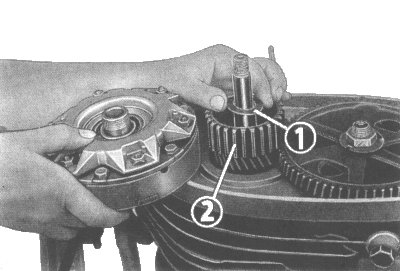

4.5.2. Antriebsrad mit innerem Mitnehmer

nächster Punkt ; Index

- Distanzscheibe (1) 1,90; 1,95 oder 2,00 mm Dicke;

- Nadelkranz (2) KK 22x26x26

- Antriebsrad mit inneren Mitnehmer (3)

- Anlaufscheibe (4) 2,3 mm Dicke

- Federscheibe (5)

|

Bild 77. Einbaureihenfolge

In der genannten Reihenfolge auf den Kurbelwellenstumpf (Kupplungsseite)

auflegen, dabei die Distanz- und Anlaufscheibe mit der Hinterdrehung der Innenbohrung zum

Bund der Kurbelwelle aufsetzen.

Achtung: Der Nadelkranz (2) ist in Tolerierungsgruppen erhältlich. Zulässiges

Radialspiel des inneren Mitnehmers mit Antriebsrad (3) beträgt 0,004...0,029 mm.

Einpassung wie Nadellager für Kolbenbolzen vornehmen (siehe Abschnitt 4.1.3.)

und bei der Montage mit Motorenöl einsetzen.

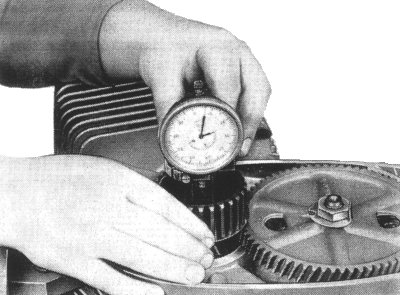

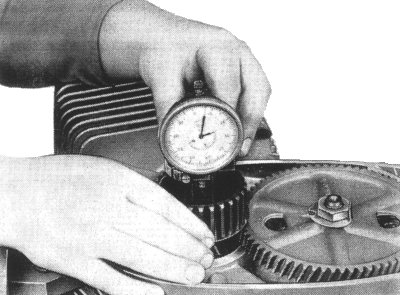

4.5.3. Axialspiel des inneren Mitnehmers messen und einstellen

nächster Punkt ; Index

Mit der Meßvorrichtung 05-ML 13-4 ermittelt man das

vorhandene Axialspiel. Die Meßvorrichtung wird dazu ohne Federscheibe (5) und Anlaufscheibe

(4) Bild 77 aufgesetzt. Durch axiale Bewegung des inneren Mitnehmers kann

die Axialluft von der Meßuhr abgelesen werden.

Das Axialspiel des Antriebsrades mit inneren Mitnehmer ist festgelegt auf 0,05...0,10 mm.

|

Bild 78. Axialspiel des Kupplungsmitnehmers messen

Ist das Axialspiel größer als 0,10 mm, treten bei unbelastetem Motor Geräusche

auf, welche durch die Schrägverzahnung des Primärtriebes verursacht werden. Das Antriebsrad

mit innerem Mitnehmer, wird axial durch wechselnde Belastung bewegt. Wird die Kupplung bei

nicht rollendem Fahrzeug und laufendem Motor gezogen, verschwindet dieses Geräusch vollständig

(Primärtrieb steht). Je größer das Axialspiel des inneren Mitnehmers mit Antriebsrad eingestellt

wird, um so größer wird dieses Geräusch. Im belasteten Zustand des Motors ist dies nicht

vorhanden.

Mit den verschiedenen Distanzscheiben (1) Bild 77 wird das Axialspiel verändert.

Kleineres Axialspiel als 0,05 mm führt zum Anlaufen der Distanz- und Anlaufscheiben. Damit kann

das Antriebsrad festlaufen und die Kupplung unterbricht den Kraftfluß von der Kurbelwelle zum

Getriebe nicht mehr. Die Kupplung kann unter diesen Umständen vom Konus der Kurbelwelle losgerissen

werden.

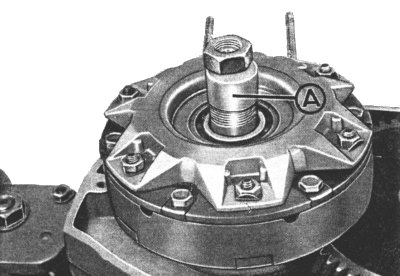

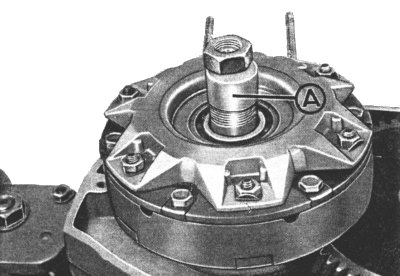

4.6. Aufbau der Kupplung

nächster Punkt ; Index

- Beide Konen (Kupplungskörper und Kurbelwelle) ölfrei machen und Tragebild

kontrollieren. Trägt der volle Konus nicht, so kann dieser mit Schleifpaste

eingeschliffen werden. Dabei das Rillenkugellager 16005 - Kupplungsdrucklager

schützen und die Reste der Schleifpaste gründlich entfernen.

|

Bild 79. Konus der Kupplung kontrollieren

- Wird die Kupplung zur Kontrolle ohne Federscheibe (1) und inneren Mitnehmer

(2) auf den Kurbelwellenstumpf aufgesetzt, muß der Konus bereits so sitzen,

daß die Kupplung per Hand nicht abgehoben werden kann.

- Das Axialspiel des Antriebsrades mit innerem Mitnehmer ist ausgemessen und unter

Beachtung der unter Abschnitt 4.5.2. angegebenen Reihenfolge

montiert.

- Die Kupplung aufsetzen. Die Federscheibe (5) unter der Kupplung sorgt durch ihre

Federkraft für den Festsitz der Anlaufscheibe (4) Bild 77. Die

Vorspannung der Federscheibe ist gut, wenn beim Aufsetzen der Kupplung (vor dem

Anziehen) die Kupplung im Konus noch nicht festsitzt und leicht kippt.

- Vor dem Aufbau des Kupplungsdeckels ist die Kupplung mit Hilfe eines Distanzrohres

(A) fest anzuziehen.

|

Bild 80. Kupplung anziehen - vor dem Aufbau des Kupplungsdeckels

4.7. Kupplungsdeckel komplettieren und montieren

4.7.1. Kickstarteranlage montieren

nächster Punkt ; Index

Die Kickstarteranlage ist mit einer Zwangsausspurung für den Mitnehmer des

Kickstarters aus dem Kickstarterrad versehen. Sie verhindert beim Start des Motors die

Übertragung eines eventuellen Rückschlagmomentes auf die Getrieberäder.

Reihenfolge der Montage:

- Kickstarterwelle (1), die Druckfeder (2) [selbige hat 15 N (1,5 kp) Federkraft]

gegen den Bund der Kickstarterwelle aufschieben;

|

Bild 81. Kickstarterwelle - Montagereihenfolge

- Mitnehmer (3) mit Nockenblech (4) auf das Nutprofil der Kickstarterwelle

so aufsetzen, daß der Zapfen (A) des Mitnehmers (3) zur Keilnut (B) um

15° nach rechts zeigt (Bild 82);

- Kickstarterrad (5) Bild 81, muß für die Type TS 250/1 an

der Stirnseite der Verzahnung 15° abgeschrägt sein Bild 83

(C), auf Kickstarterwelle bis zur Anlaufscheibe (7) aufstecken und die 24

Stück Lagernadeln (6) Bild 81 2,5x19,8 mit Fett einsetzen;

|

Bild 82. Richtiges Aufstecken des Mitnehmers

Bild 83. Kickstarterrad

- Anlaufscheibe (8) auflegen und mit Sprengring (9) Bild 81

sichern;

Die vormontierte Kickstarterwelle wird nun am Lagerzapfen, unterhalb des

Kickstarterrades, zwischen Kupferbacken oder Holzbeilagen in einen Schraubstock

Bild 84 eingespannt;

Die Kickstarterfeder ist in die Bohrung (D) der Kickstarterwelle

einzuhängen (Bild 81).

|

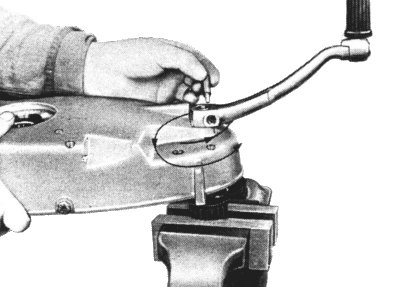

Bild 84. Kickstarterhebel befestigen

Die Gummiringe zur Abdichtung der Kickstarter- und Fußschaltwelle in

die im Kupplungsdeckel vorgesehenen Ausdrehungen einsetzen, leicht ölen

und den Kupplungsdeckel von oben auf die Kickstarterwelle aufsetzen. Das

Federende der Kickstarterfeder ist dabei in die im Kupplungsdeckel vorgesehene

Bohrung einzudrücken.

Der Kupplungsdeckel wird jetzt um etwa 1 1/4

Umdrehung nach links gedreht und die Keilschraube durch den inzwischen aufgesteckten

Kickstarterhebel gesteckt und verschraubt (Bild 84).

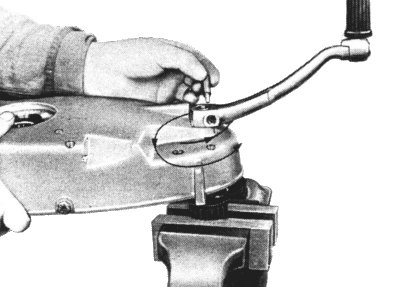

4.7.2. Kupplungsbetätigung montieren

nächster Punkt ; Index

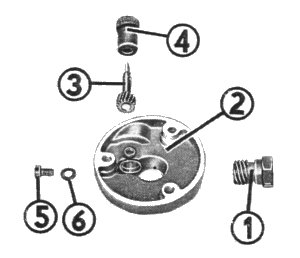

Die Lagerbuchse (2) mit dem Stützlager 6302 der Kurbelwelle (gehalten durch

den Sprengring) von außen in den Kupplungsdeckel schieben. Den Druckhebel (1) danach

von innen in die Gewindeschnecke der Lagerbuchse eindrehen (bis zum Anliegen des Bundes

der Lagerbuchse) und die Zugspindel einhängen.

|

Bild 85. Kupplungsbetätigung

4.7.3. Anbau des Kupplungsdeckels

nächster Punkt ; Index

Nach der Komplettierung des Kupplungsdeckels wird die Dichtung auf

die gereinigte Dichtfläche (ohne Dichtmasse) gelegt und der Kupplungsdeckel

aufgesetzt.

Wie im Bild 86 gezeigt, wird das Nockenblech der Zwangsausspurung

mit der Nase (1) in das Gehäuse eingesetzt.

|

Bild 86. Richtige Lage des Nockenbleches

Die Gehäuseschraube (2) hält das Nockenblech unten fest.

Zur besseren Übersicht wurde der Kupplungsdeckel im Bild 86

nicht mit gezeigt, dieses Bild zeigt nicht den Montagezustand.

Den Kupplungsdeckel durch leichte Prellschläge mittels Gummihammer zur Dichtfläche

schlagen, dabei die Kickstarterwelle kurz nach rechts drehen, damit das

Kickstarterrad in das Zahnrad 1. Gang einrasten kann.

Die 5 Stück Gehäuseschrauben unter Verwendung neuer Dichtringe einsetzen und damit

den Kupplungsdeckel über Kreuz gleichmäßig anziehen.

4.7.4. Kupplungsgrobeinstellung

nächster Punkt ; Index

Bevor die Kupplungseinstellung an der Lagerbuchse des Kupplungsdeckels

durchgeführt werden kann, muß vorher die Kupplung über das Stützlager der Lagerbuchse

im Kupplungsdeckel angezogen werden. Dazu wird die Federscheibe B 14 auf den

Kurbelwellenstumpfen aufgelegt und bei der Standardausführung (ohne Drehzahlmesserantrieb)

die Mutter M 14x1,5 (SW 22) verwendet.

Anstelle der Mutter wird bei der Ausführung "de luxe" das Antriebsrad für

Drehzahlmesser verwendet (SW 22).

Anzugsmoment: 80...100 Nm (8...10 kpm)

|

Bild 87. Kupplungsgrobeinstellung

Einstellung:

Die Zugspindel (1) wird in den Kupplungsdeckel hineingeschoben, bis ein spürbarer Anschlag

erfolgt. Dabei kommt das Druckstück mit Hebel (1) Bild 88 an die angegossene

Warze (2) im Kupplungsdeckel zur Anlage.

Danach ist die Zugspindel aus der Gewindebohrung des Kupplungsdeckels durch Verdrehung der

Lagerbuchse (2) bis auf x=11 mm zwischen Bohrungsmitte der Zugspindel und Anlagefläche

am Kupplungsdeckel (Bild 87) herauszuziehen.

Verdrehung der Lagerbuchse in Drehrichtung (A) bedeutet Verkleinerung und Drehrichtung (B)

Vergrößerung des einzustellenden Maßes.

Mit der Einstellung der vorgeschriebenen 11 mm erhält das Druckstück mit Hebel (1) Bild

88 den notwendigen Abstand von 6 mm vom Anschlag im Kupplungsdeckel (2).

Liegt der Hebel durch schlechte Einstellung am Anschlag an, führt das zum Rutschen der

Kupplung im Fahrbetrieb. Bevor der Bowdenzug in die Zugspindel eingehangen wird, sind der

Dichtring (3), die Stellplatte (4) und das Gehäuse für Drehzahlmesserantrieb (5) (Luxusausführung)

oder die Abschlußkappe (Standard-Ausführung) aufzuschrauben. Wird dies nicht beachtet, dann

wird durch, ein Ziehen des Kupplungshebels die vorangegangene Einstellung verändert.

|

Bild 88. Spaltmaß zwischen Hebel und Anschlag (kein Montagezustand)

Achtung: Die Kupplungsgrobeinstellung ist ausschlaggebend

für das einwandfreie Funktionieren der Kupplung.

4.7.5. Kupplungsfeineinstellung

nächster Punkt ; Index

Die Kupplungsfeineinstellung wird an der Stellschraube des Kupplungshebels

am Lenker durchgeführt.

Das Kupplungsspiel am Kupplungshebel soll 2...3 mm betragen.

Bei auftretendem Rutschen der Kupplung, ist grundsätzlich erst die Grobeinstellung

zu überprüfen, bevor die Kupplung ausgewechselt wird.

4.8. Antrieb für Drehzahlmesser

nächster Punkt ; Index

Der Antrieb des Drehzahlmessers für die Luxusausführung erfolgt mechanisch

direkt von der Kurbelwelle auf der Kupplungsseite.

|

Bild 89. Drehzahlmesserantrieb

Anstelle der Befestigungsmutter M 14x1,5 zur Befestigung der Kupplung wird

das Antriebsrad für Drehzahlmesserantrieb (1), welches auf einem zusätzlichen

Bund der Kurbelwelle zentriert wird, verwendet.

Im Gehäuse für Drehzahlmesserantrieb (2) ist die Antriebswelle komplett (3) in

einem Kunststoffstopfen (4) gelagert, welchen eine Zylinderkopfschraube (5) mit

Wellscheibe (6) arretiert.

Der Drehzahlmesserantrieb ist wartungsfrei, er wird bei der Montage mit

Molybdänfett eingesetzt.

4.9. Ölverlauf zur Schmierung der Kurbelwellenhauptlager und Wellendichtringe

nächster Punkt ; Index

Durch den Einsatz der Mischungsschmierung für die Kurbelwellenhauptlager konnte

der Lagerabstand verringert und in Verbindung mit dem Einsatz der Lager 6306 C 4 f

der Kurbelwellenzapfendurchmesser verstärkt werden, was zur geringeren

Kurbelwellendurchbiegung beiträgt und die Standfestigkeit des Motors erhöht. Die

Mischungsschmierung bietet weiterhin den Vorteil, daß die Lager ständig neues und

sauberes Schmieröl erhalten.

Im Kurbelraum wurde eine Ölfangtasche, die über beide Gehäusehälften reicht, angebracht.

Damit beide Lager gleichmäßig mit Öl versorgt werden, wurde die Ölfangtasche (1) in der

Mitte (Gehäusetrennfuge) durch eine Öltrennscheibe (2) aus Gummi, welche bei der Montage

(vor dem Aufsetzen der rechten Gehäusehälfte) eingelegt wird, getrennt. Das in der

Ölfangtasche (1) gesammelte Schmieröl läuft über je eine Ölbohrung (3) in den Raum zwischen

Ölleitscheibe (1) und Wellendichtring. Dieser freie Raum wird während des Motorlaufs

bis zur Unterkante der Bohrung in der Ölleitscheibe ständig gefüllt und versorgt so die

Gleitstelle Wellendichtring—Kurbelwellenzapfen. Nachdem das Öl den Wellendichtring versorgt

hat, schmiert und kühlt es das Kurbelwellenhauptlager. Siehe dazu die Bilder

64a...66.

4.10. Schmierung des Getriebes

nächster Punkt ; Index

Durch das Abtriebsrad (68 Zähne) wird ein Teil des Öles aus dem Kupplungsraum

in die Ölfangtaschen der linken Gehäusehälfte hochgepumpt. Von diesen Fangtaschen aus

läuft das Öl einmal in das Ölleitblech (über dem Getriebesatz) und durch im Ölleitblech

vorhandene Bohrungen direkt auf die Verzahnung der Getrieberäder und von der hinteren

Fangtasche über den nach oben offenen Sprengring in das Ölfangblech der Abtriebswelle.

Durch die angebohrte Abtriebswelle gelangt das Öl zur Lagerstelle der Losräder des 2.

und 3. Ganges und schmiert diese.

4.11. Montagefehler

nächster Punkt ; Index

- Es wird immer wieder festgestellt, daß die einzelnen Arbeitsgänge ohne

geeignetes Spezialwerkzeug durchgeführt werden. Dabei werden Gehäuse undicht

oder völlig zerstört.

Wird die Montage des Motors mit kalten Gehäusehälften durchgeführt, werden

die Lagersitze im Gehäuse gewaltsam zerstört. Die Lageraußenringe drehen sich dann im

Gehäuse.

|

Bild 90. Gehäuse aufwärmen

Die Gehäusehälften mit elektrischen Heizplatten oder -öfen aufwärmen (keine

offenen Flammen verwenden). Die Gehäusehälften würden sich unbedingt durch unterschiedliche

Materialdicken verziehen und undicht werden. Kurbelwellen werden an den Kurbelwellenstümpfen

aus dem Gehäuse heraus- oder in das Gehäuse hineingeschlagen, ohne die Innenlaufringe der

Lager anzuwärmen. Bleibt einmal eine Kurbelwelle trotz angewärmten Innenlaufring hängen,

dann nicht zum Hammer greifen, sondern die Kurbelwelle nochmals mit dem Ausdrückwerkzeug

herausdrücken und anschließend den Innenlaufring des Lagers stärker aufheizen, oder wie im

Abschnitt 4.2. beschrieben, mit dem Distanzrohr und dem Oberteil der

Kupplungsmontagevorrichtung die Welle hineinziehen. Die Kurbelwelle muß beim Einsetzen in

das im Gehäuse befindliche Lager kalt sein.

Achtung: Jeder Schlag auf die Kurbelwelle bedeutet, daß der Rundlaufschlag vergrößert

und die Lebensdauer des Motors verringert wird.

Folgeerscheinungen bei zu großem Radialschlag der Kurbelwelle:

- Der Nocken der Zündanlage schlägt.

Der Unterbrecherabstand ist nicht so einstellbar, daß er während des

gesamten Öffnungswinkels konstant bleibt. Das beeinflußt den Aufbau der

erforderlichen Zündspannung und hat Zündaussetzer bei hohen Drehzahlen

zur Folge;

|

Bild 91. Zusammengedrückte Kurbelwelle

- Der Anker der Lichtmaschine erhält erhöhten Radialschlag (darf 0,03 mm nicht

überschreiten). Am Kollektor entsteht zu großes Feuer zwischen den

Kohlebürsten und dem Kollektor. Dabei brennt der Kollektor ein und

die Lichtmaschinenkohlen werden stark abgenutzt;

- Die Wellendichtringe werden undicht. Bei höheren Drehzahlen des Motors

bleibt die Dichtlippe des Wellendichtringes geöffnet und das führt zur

Ölverdünnung im Getriebe;

- Starke Motorvibrationen treten auf, welche zur Zerstörung der elastischen

Motoraufhängung am Zylinderdeckel führen können.

4.12. Einbau des Motors in das Fahrgestell

Index

Beim Einbau des Motors in das Fahrgestell nach den Abschnitten 3.1.1.

bis 3.1.4. — in umgekehrter Reihenfolge vorgehen. Jede Motorinstandsetzung

zieht auch die Einstellung der Zündung und des Vergasers nach sich. Darüber wird in den

Abschnitten 6.5.3. und 7.1.4. berichtet.

Index

|