Inhaltsverzeichnis

| 5. | | Fahrgestell |

| 5.1. | | Schwingenlagerung |

| 5.1.1. | | Auswechseln der Gummilagerung — Hinterradschwinge |

| 5.1.2. | | Aus- und Einbau des Schwingenlagerbolzens |

| 5.1.3. | | Montage der hinteren Schwinge einschließlich Motoraufhängung |

| 5.1.4. | | Hintere Motoraufhängung |

| 5.1.5. | | Vordere Motoraufhängung am Zylinderdeckel wechseln |

| 5.1.6. | | Lenkungslagerung |

| 5.2. | | Teleskopgabel |

| 5.2.1. | | Ausbau der kompletten Teleskopgabel |

| 5.2.2. | | Wann Demontage der Teleskopgabel? |

| 5.2.3. | | Aus- und Einbau der Teleskopholme (Gabelholme) |

| 5.2.4. | | Demontage der ausgebauten Teleskopholme |

| 5.2.5. | | Montage der ausgebauten Teleskopholme mit Verschleißuntersuchung |

| 5.2.6. | | Funktionsprüfung der Teleskopgabel |

| 5.3. | | Kraftstoffbehälter |

| 5.4. | | Kraftstoffhahn |

| 5.5. | | Hinterradantrieb und Hinterradnabe |

| 5.5.1. | | Hinterradantrieb zerlegen |

| 5.5.2. | | Tachometerantrieb |

| 5.5.3. | | Radlager wechseln |

| 5.5.4. | | Bremsen |

| 5.5.5. | | Sekundärkette |

| 5.5.6. | | Auspuffanlage |

| 5.5.7. | | Hinterrad spuren. Vorderrad auswuchten |

| 5.5.8. | | Seilzüge |

5. Fahrgestell

5.1. Schwingenlagerung

nächster Punkt ; Index

Das tragende Teil der Lagerung ist der Schwingenlagerbolzen (11), der mit

dem Rahmenlagerrohr (10), dem rechten und linken Innenrohr (1) und (2), sowie den

3 Anlaufscheiben (16) im Rahmen geklemmt wird. Anzugsmoment der Sechskantmutter (17)

70...80 Nm (7...8 kpm). Den Schwingenlagerbolzen nur bei voll ausgefederter Schwinge

anziehen.

|

Bild 92. Schwingenlagerung hinten (gummigelagert)

| 1. | Rechtes Innenrohr 54 mm lang |

| 2. | Linkes Innenrohr 44 mm lang |

| 4. u. 5. Gummibuchse 25 mm lang |

| 8. | Abstandshülse 10 mm lang (Polyamid) |

| 9. | Hinterradschwinge |

| 10. | Rahmenlagerrohr |

| 11. | Schwingenlagerbolzen |

| 12. | Lagergummi |

| 13. | Abstandsring (Polyamid) |

| 14. | Motorbefestigungsblech rechts |

| 15. | Motorbefestigungsblech links |

| 16. | Anlaufscheibe |

| 17. | Sechskantmutter M 18x1.5 |

| 18. | Stellring |

| 19. | Rille zum Einhängen der Kippständerfeder |

Die Schwingenlagerung ist nach der Montage völlig wartungsfrei.

Die Hinterradschwinge (9) wird als Ersatzteil von unserem Ersatzteilvertrieb komplett

mit dem eingedrückten Gummielement ausgeliefert. (Einbaufertig, ohne Anlaufscheiben)

Für den Betrieb mit Seitenwagen sind geänderte Schwingen und Lagerbolzen zu verwenden.

5.1.1. Auswechseln der Gummilagerung - Hinterradschwinge

nächster Punkt ; Index

- Ausdrücken der Innenrohre (1) und (2) mit Hilfe des Dornes (3) auf einer Dornpresse;

- Entfernen des Stützringes (8);

|

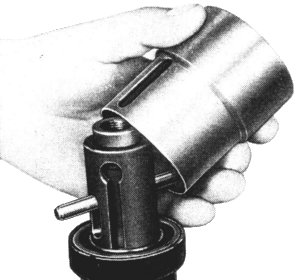

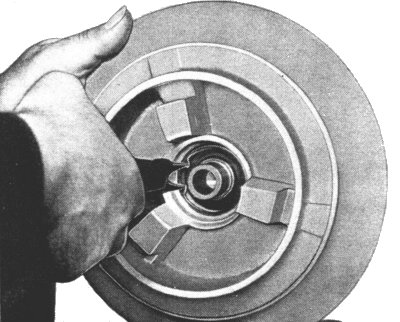

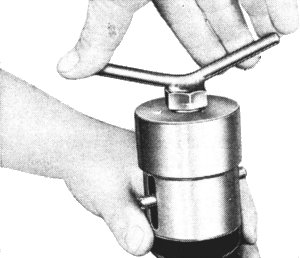

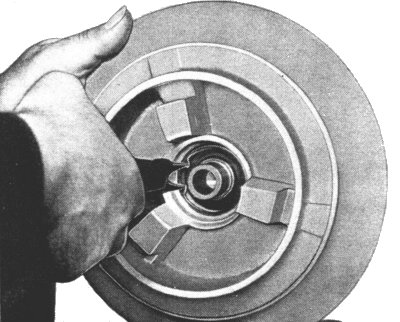

Bild 93. Montage der Gummilager

- Aufschneiden und Herausdrücken der Gummibuchsen (4) und (5);

- Eindrücken der neuen Gummibuchsen (4) (in trockenem Zustand) mit dem Dorn von den

Außenseiten der Schwinge, dabei den Zwischenring (7) unterlegen; (Für das linke

Schwingenauge den kurzen und für das rechte Schwingenauge den längeren zylindrischen

Ansatz des Dornes (6) verwenden.)

- Einsetzen des Stützringes (8) - 10 mm breit, in das rechte Schwingenauge (von außen);

- Auf das zylindrische Ende des Dornes (3) das Innenrohr (1), 54 mm lang. bzw. (2), 44 mm

lang, aufschieben und mit dem konischen Ende voran den Dorn in die Gummibuchsen (mit

Seifenwasser) eindrücken, bis das Innenrohr gleichmäßig an beiden Seiten des

Schwingenrohres herausragt;

5.1.2. Aus- und Einbau des Schwingenlagerbolzens

nächster Punkt ; Index

Den Stellring (18) und die Sechskantmutter (17) links entfernen. Schwingenlagerbolzen

nach rechts (mit Hilfsdorn) herausschlagen und den Hilfsdorn zur Zentrierung der Schwinge stecken

lassen (siehe Bilder 92 und 94).

|

Bild 94. Skizze für Hilfsdorn

Bei Einbau des Schwingenlagerbolzens ist selbiger zu fetten (Korrosionsschutz).

Auf den Schwingenlagerbolzen die Sechskantmutter (rechts) aufdrehen bis Gewindeende.

Den Schwingenlagerbolzen jetzt von rechts nach links durchschieben, der Hilfsdorn steckt

noch in der Schwinge.

Linke Sechskantmutter mit 70...80 Nm (7...8 kpm) anziehen (Schwinge voll ausgefedert) und

Stellring kontern (siehe Bild 92).

5.1.3. Montage der hinteren Schwinge einschließlich Motoraufhängung

nächster Punkt ; Index

- Lagergummi, Abstandsring und Motorbefestigungsbleche links und rechts auf das

Rahmenlagerrohr aufschieben ;

- Motorbefestigungsbleche mit Hilfe der Druckringe axial auf die Länge des

Rahmenlagerrohres zusammendrücken (siehe Bild 95);

|

Bild 95. Motorbefestigungsbleche durch Druckring (D) und Zugspindel (Z) mit Gewinde M 6 axial

zusammengedrückt, Hinterradschwinge aufgeschoben

- Hinterradschwinge mit Anlaufscheiben von hinten auf die

Motorbefestigungsbleche aufschieben (bis zu den ausgesparten Druckringen).

Druckringe entfernen und Schwinge bis Mitte der Bohrung für Lagerbolzen

weiterschieben ;

- Hilfsdorn von links eindrücken und damit die Lagerung zentrieren;

|

Bild 96. Hinterradschwinge in Pfeilrichtung aufschieben, Druckringe bereits entfernt

- Auf Schwingenlagerbolzen rechte Befestigungsmutter aufdrehen bis Gewindeende.

- Schwingenlagerbolzen fetten und von rechts nach links eindrücken;

- Linke Sechskantmutter mit 70...80 Nm (7...8 kpm) anziehen (Schwinge voll

ausgefedert) und Stellring kontern.

5.1.4. Hintere Motoraufhängung

nächster Punkt ; Index

Die Lagergummis (12) und Abstandsringe (13) der hinteren Motoraufhängung

können nur bei ausgebautem Motor und Hinterradschwinge entsprechend des vorangegangenen

Abschnitts gewechselt werden.

|

Bild 97. Skizze für Druckring

Die Verschleißgrenze ist erreicht, wenn die Motorbefestigungsbleche im eingebauten

Zustand keine Vorspannung mehr haben und von Hand seitlich hin und her bewegt werden können.

Beim Erneuern der Lagergummis (12) und Abstandsringe (13) ist zu prüfen, ob auch die Lagermanschetten

der Motorbefestigungsbleche Verschleißerscheinungen zeigen. Wenn in der Bohrung dort, wo der

Abstandsring anliegt, ein spürbarer Absatz vorhanden ist, wird im Interesse einer ausreichenden

Lebensdauer der neuen Gummi- und Abstandsringe das Miterneuern der Motorbefestigungsbleche empfohlen

(siehe Bild 92).

5.1.5. Vordere Motoraufhängung am Zylinderdeckel wechseln

nächster Punkt ; Index

Für das alleinige Auswechseln der Gummielemente kann die Auspuffanlage am

Motor verbleiben, es muß lediglich die Verbindungsschraube zwischen hinterer

Auspuffschelle und Auspuffstrebe gelöst werden.

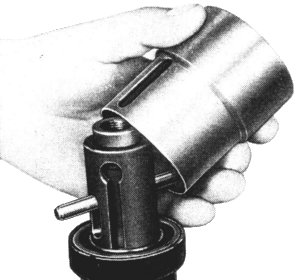

|

Bild 98. Auswechseln der elastischen Motoraufhängung am Zylinderdeckel

Nach dem Entfernen der beiden Sechskantmuttern (1) und der 2 Federringe

den Motor nach unten abkippen (Zündkerzenstecker abgezogen und Vergaser ausgebaut).

Die Sechskantmutter (1) und den Federring (2) abschrauben (Bild 99).

Nun kann die komplette elastische Motoraufhängung herausgezogen werden.

Bei der Montage ist auf die richtige Lage der Anschlagscheibe (3) zu achten (stark durchgebogen

nach oben, weniger durchgebogen - gekennzeichnet durch eine eingedrehte Nut (siehe Pfeil, Bild

99) - nach unten).

|

Bild 99. Einzelteile der elastischen Motoraufhängung

- Sechskantmutter (SW 17)

- Federring

- Anschlagscheibe

- Gummielement mit Tragblech

- Distanzscheibe

- Sechskantschraube (am Rahmen verschweißt)

Die Montage erfolgt dann in umgekehrter Reihenfolge, wobei der Motor mit

einem Holz nach dem Hochdrücken unterstützt werden sollte.

5.1.6. Lenkungslagerung

nächster Punkt ; Index

Die Lagerung der Lenkung übernehmen zwei Radialrillen-Kugellager 6006,

zwischen denen eine Distanzhülse eingebaut ist. Diese Lagerung ist völlig wartungsfrei.

Bei der Montage und auch später brauchen keine Einstellungen vorgenommen zu werden.

Der Einbau der Lenkung wird folgendermaßen durchgeführt:

- Die Kugellager 6006 mit Wälzlagerfett füllen;

- Unteres Lager bis zum Anschlag, dabei den Zwischenring ø 54x20 mm

verwenden, damit auf den Außenring gedrückt wird;

- Distanzhülse einlegen;

- Oberes Lager bis zum Anschlag des Innenringes auf die Distanzhülse drücken.

Dabei beachten: unter das untere Lager den Distanzring ø 54x40 mm

legen, damit das untere Lager nicht mit herausgedrückt wird und ebenfalls

über den Distanzring ø 54x20 mm das obere Lager hineindrücken.

Achtung: Bei der späteren Montage des unteren und oberen Klemmkopfes

ist darauf zu achten, daß die Mutter für Steuerrohr (1) Bild 105) mit

einem Anzugsmoment von 150 Nm (15 kpm) angezogen wird.

Danach muß die Lenkung leichtgängig sein, darf in keiner Lenkstellung klemmen. Sollte dies

einmal der Fall sein, so ist die Distanzhülse zwischen den Innenlaufringen der Lager sitzend,

auszuwechseln. (Zu kurze Distanzhülse führt zur Verspannung der Lager.)

|

Bild 100. Innenteil der Abziehvorrichtung in das Kugellager eindrücken und mit Hilfe des

Querstiftes nach oben ziehen

Der Ausbau der Lenkungslager aus dem Rahmen erfolgt nach den Bildern

100...102 mit Hilfe der Abziehvorrichtung

22-51.006.

Der dazu erforderliche Aus- und Einbau der Teleskopgabel wird im Abschnitt

5.2.1. erläutert.

|

Bild 101. Oberteil der AbziehVorrichtung aufsetzen

Bild 102. Schraube eindrehen, anziehen und damit das Lager aus dem Rahmen herausziehen

5.2. Teleskopgabel

5.2.1. Ausbau der kompletten Teleskopgabel

nächster Punkt ; Index

Vor dem Ausbau der kompletten Teleskopgabel ist es ratsam, die beiden vorderen

Blinkleuchten zu entfernen, dabei die Kabel in den Scheinwerfer hineinschieben.

Den Scheinwerfer entweder komplett abbauen und alle Kabel vom Zündschloß, Blinkgeber

und Tachometer abklemmen, oder den Scheinwerfer nur von den Scheinwerferhaltern

abschrauben und stoßgesichert am Motorrad unterbringen. Bei der zweiten Variante ist die

spätere Montage einfacher, weil nicht erst nach den richtigen Anschlüssen für die Kabel

gesucht werden muß.

Bei der Type 250/1 - "de luxe" mit Armaturen ist zu beachten, daß vor

diesen Arbeiten das Tachometer und der Drehzahlmesser aus den Halterungen herausgenommen

werden. Dabei den Rundring unten an der Tacho- und Drehzahlmesser-Antriebswelle entfernen.

Schutzkappe oben nach außen abdrücken und beide Armaturen hochziehen bis Antriebswellen

gelöst werden können. Danach die Kabel für die Beleuchtung, (Ladekontrollampe und

Leerganganzeige) an den beiden Armaturen abziehen und aus den Schutzkappen herausziehen.

Der weitere Ausbau erfolgt in folgender Reihenfolge:

- Die beiden Lenkerhalteschalen (4 Sechskantschrauben SW 13) entfernen, den

Lenker auf dem Kraftstoffbehälter ablegen - starkes Putztuch unterlegen;

Type TS 250/1 - "de luxe":

Halter für Rundinstrument links und rechts entfernen.

|

Bild 103. Teleskopgabel und Lenkungslagerung (Schnittzeichnung)

Linker Gabelholm:

Voll eingefedert, Federweg 185 mm. Ausführung mit Schutzbalg

Rechter Gabelholm:

Voll ausgefedert, Ausführung mit Schutzkappe

- Mutter für Steuerrohr

- Oberer Klemmkopf

- Verschlußschraube

- Lenkungslager 6006

- Unterer Klemmkopf

- Druckfeder (Solo Federdraht ø 4,0 mm, Seitenwagen Federdraht ø 4,5 mm)

- Schutzbalg

- Kolbenring am Stützrohr

- Stützrohr

- Gleitrohr

- Führungsrohr

- Schutzkappe

- Radialdichtring 35x47x7

- Anschlagscheibe Dicke 2,0 mm und Sicherungsring

- Ventilscheibe, Drossel und Sprengring

- Scheibe für Endanschlag

- Druckfeder für Endanschlag

- Dichtscheibe

- Abdeckkappe (Plaste) auf Mutter für Steuerrohr entfernen (bei Gespannmaschine

anstelle der Abdeckkappe den kompletten Lenkungsdämpfer herausschrauben).

Verschlußschrauben (2) Bild 105 (SW 24) entfernen,

Achtung: Beide Verschlußschrauben sind mit Dichtmittel im Gewinde eingesetzt

und lösen sich demzufolge schwer (Nur Ring- oder Steckschlüssel verwenden).

- Vorderrad ausbauen (Bild 104):

- Mutter von Steckachse (SW 22) abdrehen (1)

- Mutter von Zugstrebe am Gegenhalter entfernen (2)

- Klemmschraube für Steckachse (SW 13) lösen (5)

Bild 105

|

Bild 104. Vorderrad ausbauen

- Steckachse nach links herausschlagen (Gummihammer)

- Vorderrad herausziehen

- Bremsgegenhalter aus Nabe herausnehmen, der Bowdenzug kann im eingehangenen

Zustand verbleiben;

- Vorderradkotflügel abbauen, dazu 4 Stück Sechskantschrauben mit Muttern

und Scheiben entfernen (3);

- Markierung der Führungsrohre unmittelbar unterhalb des unteren Klemmkopfes

vornehmen, damit diese bei der Montage in gleicher Stellung montiert werden;

- Klemmschrauben (3) Bild 105 an unteren Klemmkopf etwa 3

Umdrehungen lösen. Damit der Scheinwerfer bei der 2. Variante nicht beschädigt

wird, die beiden kompletten Gabelholme nach unten herausziehen und durch

Einsetzen eines Rohrstückes den Scheinwerfer sichern. Bei eventuellem Festsitz

im oberen Klemmkopf ist eine gebrauchte Verschlußschraube (2) an ein Rohrstück

400x10 mm an einer Stirnseite anzuschweißen, vorher den Bund nach dem Gewindestück

abdrehen.

Dieses Hilfswerkzeug wird von oben in das Führungsrohr eingeschraubt und damit

das Führungsrohr aus dem oberen Klemmkopf herausgeschlagen (siehe Bild

106). Es kann auch der Montageschlüssel 19 MW 22-1

verwendet werden;

- Bei der Montage der Teleskopgabel wird dieses Werkzeug zum Hochziehen der

Führungsrohre verwendet;

- Mutter für Steuerrohr (1) entfernen, den oberen Klemmkopf mit Gummihammer nach

oben abschlagen;

- Unteren Klemmkopf nach unten herausschlagen;

- Lenkungslager nach den Bildern 100...102

im Abschnitt 5.1.6. entfernen;

Der Zusammenbau erfolgt dann in umgekehrter Reihenfolge.

Die Schraubverbindungen sind nach der Montage in folgender Reihenfolge anzuziehen

(Bild 105):

- Mutter für Steuerrohr (1), Anzugsmoment 150-30 Nm (15-3 kpm);

- Verschlußschrauben (2), Anzugsmoment 150-30 Nm (15-3 kpm);

|

Bild 105. Reihenfolge beim Anziehen der Schrauben

Achtung: Die Verschlußschrauben am Außengewinde mit Klebelack

"Chemisol 1405" (Hersteller: VEB Schuh-Chemie, Erfurt) einsetzen

(alte Dichtmasse entfernen).

Außerhalb der DDR ist Gummilösung zu verwenden.

Keine Dichtmasse in die Führungsrohre kommen lassen, die Stirnseiten der

Verschlußschrauben von Dichtmasse befreien.

- Klemmschrauben (3) am unteren Klemmkopf 20 Nm (2 kpm);

- Mutter für Steckachse (4) 80 Nm (8 kpm);

- Klemmschraube für Steckachse (5), bei eingefederter Teleskopgabel 20 Nm (2 kpm).

5.2.2. Wann Demontage der Teleskopgabel?

nächster Punkt ; Index

Die Demontage der Teleskopholme wird erforderlich:

- Wenn durch einen Unfall die Führungsrohre verzogen sind. Die Teleskopgabel

klemmt beim Einfedern.

Achtung: Die Teleskopgabel klemmt auch im eingefederten Zustand, wenn die

Gabelholme nicht parallel stehen.

Ursache: Die Klemmschraube der Steckachse wurde vor dem Anziehen der

Steckachsenmutter geklemmt. Dadurch werden beide Gabelholme verspannt.

Beseitigung: Klemmschraube der Steckachse lösen. Teleskopgabel voll

einfedern (damit werden beide Holme gefluchtet) und Klemmschraube anziehen.

Verzogene Führungsrohre dürfen nicht weiterverwendet werden. Ein Nachrichten ist

nicht zulässig. Der Rundlaufschlag des Führungsrohres darf auf der gesamten

Länge 0.05 mm nicht überschreiten.

- Wenn die zulässige Verschleißgrenze zwischen Führungsrohr und Gleitrohr

erreicht ist.

Prüfmethode: Das Fahrzeug steht auf dem Kippständer, die Teleskopgabel

ist voll ausgefedert. Beide Gleitrohre werden an der Achsaufnahme vor und

zurück bewegt. Die maximale Luft darf 2.2 mm nicht überschreiten (Neuzustand

0,8...1,2 mm). Bei dieser Messung dürfen die beiden Gabelholme nicht verspannt

sein, weil dann das vorhandene Spiel verringert wird.

In Zweifelsfällen sind die kompletten Gabelholme auszubauen, die Führungsrohre

in "weichen Schutzbacken" einzuspannen und das vorhandene Spiel an

den Achsaufnahmen mit einer Meßuhr zu messen.

- Wenn die Teleskopholme Öl verlieren (Radialdichtringe im Gleitrohr undicht).

Ölstandskontrolle: Siehe Bild 116.

- Wenn die hydraulische Öldämpfung bei voller Ölfüllmenge ungenügend ist.

- Wenn die Schutzkappen oder Schutzbälge gewechselt werden müssen.

5.2.3. Aus- und Einbau der Teleskopholme (Gabelholme)

nächster Punkt ; Index

Diese Arbeiten werden wie im Abschnitt 5.2.1. beschrieben,

durch Ausführung folgender Punkte, durchgeführt:

|

Bild 106. Ein- und Ausbau der Teleskopholme

- Verschlußschrauben (2) Bild 105 entfernen:

- Vorderrad ausbauen;

- Vorderradkotflügel abbauen;

- Führungsrohre unmittelbar unterhalb des unteren Klemmkopfes markieren;

- Klemmschrauben (3) Bild 105 lösen;

- Führungsrohre komplett mit Gleitrohren nach unten herausziehen, dabei Montageschlüssel verwenden;

Werden nur die Teleskopholme und nicht die komplette Teleskopgabel ausgebaut, können

die Blinkleuchten, der Scheinwerfer und Lenker am Fahrzeug verbleiben. Um den

Wiedereinbau zu erleichtern, wird empfohlen, sofort nach Ausbau eines Teleskopholmes

ein anderes Führungsrohr oder ein geeignetes Rohrstück von unten in die Bohrung

des unteren Klemmkopfes einzuschieben, damit die Gummis für die Scheinwerferhalter

nicht verrutschen und der Scheinwerfer gehalten wird.

5.2.4. Demontage der ausgebauten Teleskopholme

nächster Punkt ; Index

- Nachdem die Schutzkappen oder Schutzbälge vom Gleitrohr entfernt

wurden, wird eine äußerliche Reinigung der Teleskopholme vorgenommen,

die Druckfedern (im Führungsrohr steckend) nach oben herausgezogen und

die Dämpfungsflüssigkeit ausgekippt.

Die Demontage erfolgt nun in folgender Reihenfolge:

- Mit einem Rohrsteckschlüssel (SW 10), die Befestigungsmutter (1) für

das Stützrohr lösen und diese, sowie die Wellscheibe (2) abnehmen

(Bild 108);

|

Bild 107. Befestigungsmutter für Stützrohr entfernen

Bild 108. Führungsrohr aus dem Gleitrohr herausgezogen

- Sollte sich beim Lösen oder Anziehen der Befestigungsmutter

des Stützrohres selbiges mitdrehen, dann mit einem Schraubendreher

durch den Steckschlüssel das Stützrohr arretieren;

- Das Führungsrohr (A) aus dem Gleitrohr (B) herausziehen;

Hinweis: Unbedingt beachten — beim Einspannen der Führungsrohre

(A) im Schraubstock, nur weiche Schutzbacken verwenden und nur im

oberen Drittel einspannen.

Die Gleitrohre (B) dürfen nur an der Achsaufnahme eingespannt werden.

- Dichtscheibe (3), Druckfeder (4) ø 19 mm und Scheibe für

Endanschlag (5) vom Stützrohr (6) abnehmen (Bild 108);

- Das Stützrohr (6) in das Führungsrohr (A) hineinschieben;

- Den Rundring 32x1,6 Bild 109 aus dem Führungsrohr

entfernen. Die hinter dem Rundring liegende Drossel (3) besitzt eine

Ausfräsung am äußeren Durchmesser, damit der Rundring mit Hilfe eines

kleinen Schraubendrehers leicht herausgedrückt werden kann. Die Drossel

(3), die Ventilscheibe (4) und die Druckfeder für Ventilscheibe (5)

entfernen (siehe Bild 110);

- Das Bild 110 wurde zum besseren Verständnis mit

nicht hineingeschobenem Stützrohr gezeigt;

- Jetzt den hinter der Ventilfeder sitzenden Sicherungsring (1)

und die darunter liegende Anschlagscheibe (2) entfernen (Bild

111);

|

Bild 109. Rundring aus Führungsrohr herausdrücken

Bild 110. Drossel, Ventilscheibe und Feder ausbauen

- Mit Hilfe eines Rundholzes (6) (Besenstiel, etwa 600 mm lang) wie

im Bild 110. das Stützrohr nach unten herausschieben.

Nicht über das Innengewinde des Führungsrohres schieben, dies bedeutet

Beschädigung des Kolbenringes auf dem Stützrohr.

|

Bild 111. Anschlagscheibe, 2 mm Dicke, entfernen

5.2.5. Montage der ausgebauten Teleskopholme mit Verschleißuntersuchung

nächster Punkt ; Index

Grundbedingung für eine einwandfreie Funktionsfähigkeit der Teleskopgabel nach der

Montage ist ein sauberer Arbeitsplatz. Die gereinigten Teile nur auf einem sauberen Putztuch

ablegen. Schmutz- und Staubrückstände an den zu montierenden Teilen führen zum vorzeitigen

Verschleiß und Ausfall der Teleskopgabel.

Die Montagearbeiten werden in folgender Reihenfolge durchgeführt:

- Der Wellendichtring ist bei einer vor der Demontage dichten Teleskopgabel

auf Verschleiß der Dichtlippe und auf richtigen Sitz der Stützfeder (Zugfeder unter

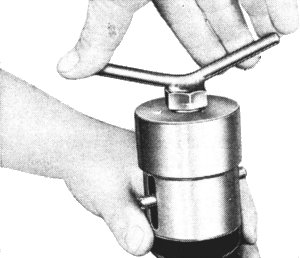

|

Bild 112. Wellendichtring eindrücken

der Dichtlippe) zu untersuchen. Im Zweifelsfalle ist es besser, den

Wellendichtring auszuwechseln;

Montagehinweis: Den Wellendichtring nur mit dem Schlagdorn (1)

11 MW 7-4 eindrücken (Bild 112);

Nicht einschlagen! Dabei kann die Feder des Dichtringes abspringen. Die

Dichtlippe zeigt bei der Montage zum Dämpfungsöl (Geschlossene Seite des

Wellendichtringes nach oben);

- Das Führungsrohr (A) Bild 110, auf Chrombeschädigungen.

Riefen und Verbiegung überprüfen. Im Zweifelsfalle Rundlauf prüfen. Zulässiger

Rundlaufschlag 0,05 mm. Ein Nachbiegen oder Nachrichten ist nicht gestattet;

- Das Stützrohr (2) auf Beschädigung überprüfen. Der Miramid-Kolbenring (Pfeil im

Bild 113) darf auf der Dichtfläche keine Riefen haben, da sonst der

Dämpfungsdruck zu niedrig wird. Die Dämpfungsbohrung (1) des Stützrohres muß

gratfrei sein und sie darf im Durchmesser nicht verändert werden;

|

Bild 113. Kontrolle des Stützrohres

- Das Stützrohr (2) Bild 113, wird in das geprüfte

Führungsrohr (A) von unten (Ventilseite) eingeschoben, der

Miramid-Kolbenring vorher mit Stoßdämpferöl eingesetzt;

Die Anschlagscheibe (2) und der Sicherungsring (1) Bild 111

eingesetzt. Auf einwandfreien Sitz des Sicherungsringes achten.

Die Druckfeder (5) mit dem Durchmesser 27 mm an den Sicherungsring anlegen und

Ventilscheibe (4) mit geschliffener Seite zur nachfolgenden Drossel zeigend

einsetzen. Danach die Drossel (3) auf einer Seite, entgegen dem Radius und der

Einfräsung mit feiner Schmirgelleinewand auf Tuschierplatte abziehen und mit

der abgezogenen Seite zur Ventilscheibe zeigend montieren (Bild

110).

Rundring (1) einsetzen. Aus Sicherheitsgründen nur neue Ringe verwenden und auf

einwandfreien Sitz in der Nut achten (siehe Bild 110):

- Das Rundholz (6) Bild 110, in das Führungsrohr von oben einschieben

und damit das Stützrohr bis Anschlag nach unten hinausschieben, Rundholz im

Führungsrohr belassen;

Das Führungsrohr mit dem Stützrohr nach oben zeigend im Schraubstock in weichen

Schutzbacken einspannen (nur im oberen Drittel). Das noch im Führungsrohr befindliche

Rundholz stützt jetzt das Stützrohr nach unten ab; Scheibe für Endanschlag (1),

Druckfeder (2) ø 19 mm und Dichtscheibe (3) auflegen;

|

Bild 114. Gleitrohr aufsetzen

- Am Führungsrohr etwas Dämpfungsflüssigkeit für den Wellendichtring

anbringen und das Gleitrohr von oben über das Führungsrohr schieben

und dabei das Gewindestück des Stützrohres in die Bohrung im Gleitrohr

einfädeln. Wellscheibe (2) und Befestigungsmutter (1), Bild

108, aufsetzen und anziehen. Sollte sich beim Anziehen

der Mutter M 6 das Gewindestück des Stützrohres mitdrehen, dann mit einem

kleinen Schraubendreher das Gewindestück arretieren;

Die Mutter M 6 mit Steckschlüssel (SW 10) festziehen;

- Den Schutzbalg oder die Schutzkappe über das Führungsrohr schieben und den

Bund (A) in die Rille (A) des Gleitrohres einsetzen. Die Rille (A) im

Gleitrohr vorher säubern. Das Belüftungsloch im Schutzbalg muß nach hinten

zeigen;

- Die Druckfeder von oben in das Führungsrohr einsetzen und die vorgeschriebene

Menge Dämpfungsflüssigkeit (siehe Abschnitt 2.5.) einfüllen;

|

Bild 115. Richtiger Sitz des Schutzbalges oder Schutzkappe

| Druckfeder (Solo): | | Federdraht ø | | 4,0 mm |

| | Windungen | | 62,5 |

| Druckfeder (Seitenwagen): | | Federdraht ø | | 4,5 mm |

| | Windungen | | 73,5 |

Zum Einbau der Teleskopholme in das Fahrgestell, siehe Abschnitt 5.2.1.

5.2.6. Funktionsprüfung der Teleskopgabel

nächster Punkt ; Index

Nach der Montage sind die Teleskopholme einer Funktionsprüfung auf Dichtheit

und Dämpfungskraft zu unterziehen.

|

Bild 116. Ölstandskontrolle

Steht kein geeignetes Prüfgerät zur Verfügung, so muß die Überprüfung durch

mehrmaliges kräftiges Ein- und Ausfedern von Hand erfolgen. Die Dämpfung muß beim

Ausfedern deutlich spürbar sein. Eine Probefahrt über schlechte Wegstrecke ist auch

als Funktionsprüfung geeignet.

Der richtige Ölstand im eingebauten Zustand der Teleskopgabel wird gemäß Bild

116 überprüft.

Die Ölfüllmenge beträgt 230 cm³ je Teleskopholm und wird mit einem Meßstab

(ø 4 mm) gemessen.

| 230 cm³ | Ölstand der Type TS 250/1 Solo | = 330 mm |

| 230 cm³ | Ölstand der Type TS 250/1 mit Seitenwagen | = 340 mm |

Je nach Belastung des Fahrzeuges kann die Ölfüllmenge bis max. 265 cm³ bei

der Solomaschine und auf max. 235 cm³ bei der Seitenwagenmaschine erhöht werden.

| 265 cm³ | Ölstand der Type TS 250/1 Solo | = 395 mm |

| 235 cm³ | Ölstand der Type TS 250/1 mit Seitenwagen | = 345 mm |

Zur Ölstandskontrolle der Teleskopholme sind die beiden am oberen Klemmkopf

sitzenden Verschlußstopfen zu entfernen und der Meßdraht (ø 4 mm) ist in der Mitte der

Druckfeder einzuführen. Der Meßdraht muß bis zur tiefsten Stelle der Teleskopholme gelangen,

das heißt, der Meßdraht muß noch durch das Stützrohr geführt werden (siehe dazu Bild

116).

Bei jeder Ölstandskontrolle oder Neuauffüllung kommt es auf gleiche Ölstände in den

Teleskopholmen an. Sonst Beeinträchtigung der Fahreigenschaften. Die angegebenen max.

Ölstände dürfen nicht überschritten werden, da sonst beim Einfedern der Teleskopgabel

der Druck zu hoch ansteigt. Zur Ölqualität, bitte die Abschnitte 2.4.

und 2.5. beachten.

5.3. Kraftstoffbehälter

nächster Punkt ; Index

Wegen der bestehenden Explosionsgefahr dürfen Reparaturen am

Kraftstoffbehälter nur in einer hierfür geeigneten Fachwerkstatt vorgenommen

werden. Instandsetzungen an der Aufhängung für Kraftstoffbehälter und am

Kraftstoffhahn können in Eigenreparatur erfolgen. Der Kraftstoffbehälter ist

vorn und hinten elastisch am Rahmen befestigt (Bilder

118 und 119).

|

Bild 117. Abnehmen des Kraftstoffbehälters

- Halteschraube entfernen

- vom Gummiauflagekörper nach hinten abziehen

Dadurch wird die Übertragung von Schwingungen vom Rahmen auf den

Kraftstoffbehälter wirksam gedämpft.

Nach dem Abnehmen des Kraftstoffbehälters können die Gummiteile einer

Sichtprüfung unterzogen werden.

|

Bild 118. Vordere Aufhängung für Kraftstoffbehälter (Schnittzeichnung)

- Gummiauflagekörper

- Rahmen mit eingeschweißtem Tragrohr ø 10 mm

- Kraftstoffbehälter

Bei Verschleiß an den vorderen Gummiteilen können diese zunächst um 90°

gedreht werden. Die hinteren Gummiteile unterliegen praktisch keinem Verschleiß.

Keinesfalls darf die elastische Aufhängung in eine starre umgeändert werden.

5.4. Kraftstoffhahn

nächster Punkt ; Index

Der Zustand des Kraftstoffhahns hat auf die einwandfreie Motorfunktion

wesentlichen Einfluß.

Ungenügender Kraftstoffzufluß kann auch zu Kolbenklemmern führen.

Der Kraftstoff durchfließt im Hahn zwei Siebe. Das erste ist nach dem

Herausschrauben des Kraftstoffhahnes aus dem Kraftstoffbehälter zugänglich;

das zweite nach dem

|

Bild 119. Hintere Kraftstoffbehälteraufhängung am Rahmen (Schnittzeichnung)

- Rahmen

- Befestigungswinkel am Kraftstoffbehälter

- Gummi-Tragkörper

- Sechskantschraube M 6x70

- Sechskantmutter M 6

- Federscheibe

- Distanzhülse

Bild 120. Kraftstoffilterhahn, zerlegt

- Überwurfmutter

- Halteschrauben

- Gummidichtung

- Betätigungshebel

Lösen der unteren Plastverschraubung und der darunterliegenden

Befestigungsschraube für das Sieb.

Es ist zu empfehlen, die Siebe nach jeweils 5000 km Fahrstrecke oder einmal im Jahr

gründlich zu reinigen.

Eine weitere Störquelle am Kraftstoffhahn kann die Gummidichtung unter dem

Betätigungshebel sein, deren Bohrungen verstopft bzw. durch Quellen oder zu straff

angezogene Halteschrauben verschlossen sein können.

Betätigungshebel und Gummidichtung sind nach dem Lösen der beiden seitlich vom

Betätigungshebel angeordneten Halteschrauben auszubauen.

Bei Instandsetzungsarbeiten am Kraftstoffhahn ist auch der zum Vergaser führende

Kraftstoffschlauch mit zu überprüfen.

Ist dieser Schlauch spröde geworden, können an den Anschlußstellen Undichtheiten

auftreten. Der Einbau eines neuen Kraftstoffschlauches der Abmessung 5x8,2 mm

ist dann erforderlich.

Achtung: Auf keinen Fall dürfen Halteschrauben (2) bis zum Anschlag

festgezogen werden. Der Betätigungshebel (4) muß leichtgängig sein. Wenn der

Kraftstoffhahn einmal tropfen sollte, dann die Halteschrauben (2) gleichmäßig

max. 1 Umdrehung anziehen.

Die Durchflußmenge muß 12 Liter pro Stunde betragen.

5.5. Hinterradantrieb und Hinterradnabe

nächster Punkt ; Index

Am rechten Schwingarm werden der Flanschbolzen, die Kettenabdeckung

und der Kettenspanner mit Hilfe der Befestigungsmutter für den Flanschbolzen

axial befestigt. Mit Rücksicht auf die Kettenabdeckung aus Plast beträgt

das Anzugsmoment für die Mutter maximal 80 Nm (8 kpm).

Nach Einbau des Hinterrades werden durch Anziehen der Steckachse folgende

Teile axial gegen den Flanschbolzen angezogen:

Kettenspanner links,

Schwingarm links,

Distanzstück,

Bremsgegenhalter,

Kugellager und Abstandshülse.

Achtung: Dreht nach dem Anziehen der Steckachse (7) das Hinterrad schwer,

so ist die Abstandshülse (8) zu kurz und muß ausgewechselt werden. (Gleiches

trifft auch für das Vorderrad zu.)

5.5.1. Hinterradantrieb zerlegen

nächster Punkt ; Index

Das Hinterrad ist bereits vorher ausgebaut worden. Nach dem Lösen der

Mutter für den Flanschbolzen kann der komplette Antrieb einschließlich Kettenabdeckung

nach innen abgenommen werden.

|

Bild 121. Lösen des Sicherungsringes für Kugellager im Dämpfungskörper

Bild 122. Herausschlagen des Flanschbolzens aus dem Dämpfungskörper

Bild 123. Hinterradantrieb, Radlagerung und Bremse (Schnittzeichnung)

- Radkörper

- mit eingegossenem Bremsring

- Gummidichtring für Bremsschlüssel

- Distanzhülse

- Kettenspanner, links

- Unterlegscheibe

- Steckachse

- Abstandshülse

- Gummidichtung

- Kugellager 6302

- Bremsgegenhalter

- Ankerbolzen

- Zugstrebe für Bremse

- Dämpfungsgummi

- Dämpfungskörper

- mit angegossenem Zahnkranz

- entfällt

- Sicherungsring 47

- Kugellager 6204

- Kettenspanner rechts

- Unterlegscheibe

- Sechskantmutter M 14x1,5

- Flanschbolzen

- Zwischenscheibe

- Kettenabdeckung

- Hakensprengring

- Schraubenrad für Tacho

Der Sicherungsring wird mit Hilfe einer Spitzzange gelöst und der

Flanschbolzen zusammen mit dem Kugellager aus dem Dämpfungskörper

herausgeschlagen.

Die Mutter für den Flanschbolzen wird dabei bündig aufgeschraubt, damit das

Gewinde nicht beschädigt wird (siehe Bild 121).

5.5.2. Tachometerantrieb

nächster Punkt ; Index

Der Tachometerantrieb ist auf dem nebenstehenden Bild im Schnitt

dargestellt.

Das dazugehörige Schraubenrad ist mit einem Hakensprengring auf dem Dämpfungskörper mit

Zahnkranz befestigt. Das Ritzel für Tachoantrieb wird ausgewechselt, indem die Senkschraube

(5) aus der Kettenabdeckung herausgeschraubt und die Lagerbuchse (6) mit dem Ritzel (3)

und (7) nach hinten herausgezogen wird. Bei den Montagearbeiten sind das Ritzel, der

Ritzelschaft und das Schraubenrad mit Wälzlagerfett einzusetzen.

|

Bild 124. Tachometerantrieb (Schnittzeichnung)

- Kettenabdeckung

- Dichtungsstück

- Ritzelkörper

- federnde Zahnscheibe (entfällt)

- Senkschraube BM 6x8

- Lagerbuchse

- Ritzel für Tachoantrieb

5.5.3. Radlager wechseln

nächster Punkt ; Index

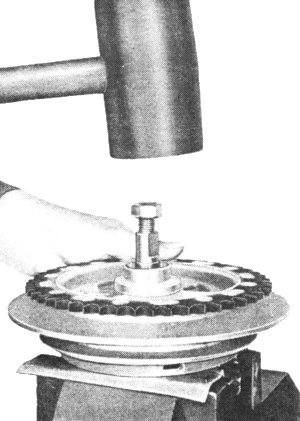

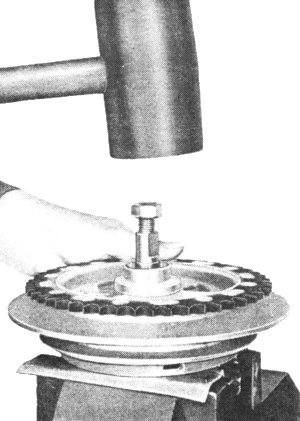

Mit Hilfe eines Spreizdornes (Sonderwerkzeug H 8-820-3) wird

der Ausbau der Radlager erleichtert. Der Radkörper wird dazu leicht angewärmt. Nach dem

Einschlagen des Spreizdornes werden die Radlager nach außen herausge-

|

Bild 125. Herausschlagen der Radlager

schlagen (Bild 125). Auch für den Einbau der Radlager

sind die Radkörper zu erwärmen. Dabei darf auf keinen Fall die Distanzhülse

zwischen den Lagern vergessen werden. Außerdem sind nur Kugellager 6302 mit

Blechkäfig zu verwenden.

Beim Wiedereinbau des kompletten Rades ist darauf zu achten, daß der

Gummidichtring neben dem Radlager auf der Bremsseite nicht vergessen wird.

Dieser Dichtring soll verhindern, daß das Schmiermittel der Radlager nach

außen in die Bremse geschleudert wird.

Die Radlager sind mit Wälzlagerfett einzusetzen.

5.5.4. Bremsen

nächster Punkt ; Index

Die Ankerbolzen (1) haben Festsitz im Bremsgegenhalter. Die Bremsbacken (2)

sind auf den Ankerbolzen und der Bremsschlüssel (3) im Bremsgegenhalter drehbar

gelagert (Bild 127).

|

Bild 126. Vorderradnabe (Schnittzeichnung)

- Radkörper mit

- eingegossenem Bremsring

- Bremshebel

- Radkörperdeckel

- Rückholfeder für Bremsbacken

- Bremsgegenhalter

- Sechskantmutter M 14x1,5

- Scheibe

- Achse

- Achsaufnahme rechts

- Abstandshülse

- Kugellager 6302

- Gummidichtring

- Ankerbolzen

- Sicherungsring 12

- Bremsbacken

- Achsaufnahme links

- Sechskantschraube zum Klemmen der Achse

Bild 127. Bremsankerplatte komplett

- Massekontakt für Stopplicht

An der Lagerung der Bremsbacken tritt erfahrungsgemäß nur minimaler Verschleiß

auf, es ist jedoch erforderlich, daß die Lagerstellen etwa alle 10000 km jedoch mindestens

einmal im Jahr gereinigt und neu mit Ceritol gefettet werden. Dasselbe gilt für die

Lagerung des Bremsschlüssels in der Bremsankerplatte.

Bei Ausbau der Bremsbacken sind diese zu markieren, damit sie wieder so wie vorher eingebaut

werden können.

Bei Austausch der regenerierungsfähigen Bremsbacken ist zu beachten, daß bereits bearbeitete

Bremsbacken einbaufähig sind. Unbearbeitete Bremsbacken müssen jedoch noch nachgedreht werden.

Hierzu sind diese mit Hilfe der Rückholfeder (4) auf dem Bremsgegenhalter zu befestigen.

Der Bremsgegenhalter ist in der Bohrung zu zentrieren und die Backen sind in einer

Drehmaschine so weit abzudrehen, daß die Differenz zwischen dem Durchmesser des Bremsringes

und dem Durchmesser der Bremsbacken mindestens 0,6 mm beträgt.

5.5.5. Sekundärkette

nächster Punkt ; Index

Das Auflegen einer neuen Kette ist auf den Bildern

128...130 dargestellt.

|

Bild 128. Auflegen einer Kette — 1. Etappe

Beide Kettenschutzschläuche werden zunächst auf das Motorgehäuse aufgeschoben.

Die Kette wird beim Auflegen auf den hinteren Zahnkranz von oben nach unten durchgezogen.

Das obere Ende wird mit Hilfe einer durchgesteckten Speiche fixiert. Danach wird mit

Hilfe eines Drahthakens die Kette von hinten nach vorn durch den unteren

Kettenschutzschlauch gezogen und um das vordere Kettenrad gelegt.

Zuletzt wird die Kette - wiederum mit einem Drahthaken - von vorn nach hinten durch

den oberen Kettenschutzschlauch gezogen und hinten oben durch das Kettenschloß verbunden.

|

Bild 129. Auflegen einer Kette — 2. Etappe

Bild 130. Auflegen einer Kette — 3. Etappe

Der obere Kettenschutzschlauch ist dabei etwas nach vorn zu schieben und

durch eine Speiche zu halten (Bild 130).

Zu beachten ist die richtige Lage der Verschlußfeder:

Öffnung nach hinten!

Beim Auswechseln einer Kette ist die neue Kette an die alte anzuhängen und

durchzuziehen. Ein Auswechseln der Kette ist erforderlich, wenn mehr als 5

Rollen oder mehr als 2 Rollen nebeneinander gebrochen bzw. wenn die Kettenbolzen

in den Kettenlaschen ausgeschlagen sind.

Wird eine Kette eines anderen Fabrikates aufgelegt, müssen unbedingt die

dazugehörigen Kettenschlösser verwendet werden, weil die Bolzendurchmesser

verschieden sein können.

Beim Erneuern einer Kette sind auch die Kettenräder mit zu überprüfen.

Bei Verschleiß derselben ist es erforderlich, diese ebenfalls zu erneuern.

Wesentlichen Einfluß auf die Lebensdauer der Kette haben richtige Kettenspannung

und Kettenschmierung.

|

Bild 131. Kettenspannung überprüfen; oberen Kettenjschutzschlauch mit Kette bis auf

das Querrohr der Hinterradschwinge ohne Gewaltanwendung niederdrücken

Eine richtige Kettenspannung ist gewährleistet, wenn sich der obere

Kettenschutzschlauch einschließlich Kette mit zwei Fingern ohne Anwendung

von Gewalt auf das Querrohr der Hinterradschwinge niederdrücken läßt,

Prüfung eines vollen Kettenumlaufes!

Dabei muß das Hinterrad voll ausgefedert sein (Motorrad auf dem Kippständer

stehend). Wem die Kette dabei zu locker erscheint, möge bedenken, daß beim

Einfedern des Hinterrades die Kette straffer wird!

Das Nachschmieren der Kette ist etwa alle 2500 km erforderlich. Bei

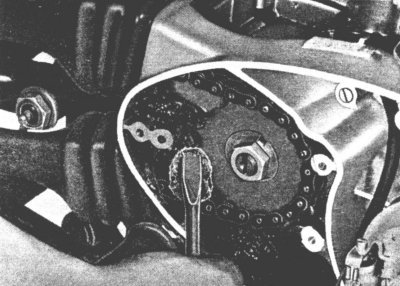

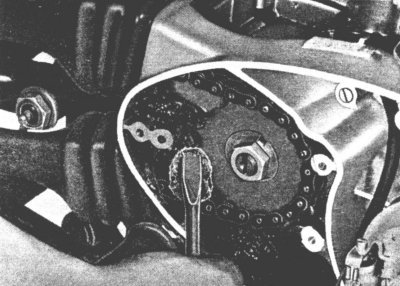

abgenommenem Lichtmaschinendeckel wird mit Hilfe eines Schraubendrehers das

Wälzlagerfett Ceritol +k2 oder +k3 auf den unteren Kettenzug aufgebracht

|

Bild 132. Sekundärkette fetten

und dabei das Hinterrad in Fahrtrichtung langsam einen vollen

Kettenumlauf durchgedreht, danach die gleiche Menge Fett auf den oberen

Kettenzug auftragen und das Hinterrad entgegen der Drehrichtung durchdrehen.

5.5.6. Auspuffanlage

nächster Punkt ; Index

Die Auspuffanlage ist so auf den Motor abgestimmt, daß erstens die

erforderliche Leistungskennlinie erreicht und zweitens die zulässige

Geräuschgrenze eingehalten werden. An der Auspuffanlage dürfen

deshalb keinerlei Veränderungen vorgenommen werden.

|

Bild 133. Schnittzeichnung des Auspufftopfes

- Auspuffmantel

- Schweißnaht

- Dämpfungseinsatz

- Auspuffendstück

Der Auspufftopf (Bild 133) ist verschweißt und nicht

demontierbar.

Die Befestigung des Auspuffrohres am Zylinder erfolgt durch eine Überwurfmutter,

die den konischen Bördelrand gegen den Zylinder drückt (ohne Dichtung).

Die Überwurfmutter wird im Neuzustand mit einem Anzugsmoment von

150+30Nm (15+3kpm)

angezogen und ist

|

Bild 134. Nachziehen der Überwurfmutter für das Auspuffrohr

Bild 135. Spureneinstellung des Hinterrades mit Meßlatte

unbedingt nach einer Fahrstrecke von rund 500 km mit dem gleichen

Anzugsmoment nochmals nachzuziehen, weil sich während dieser Fahrstrecke

erst der Konus des Auspuffrohres an der Auflagefläche am Zylinder und an

der Druckstelle der Überwurfmutter richtig anlegt.

Das Nachziehen erfolgt mit einem Hakenschlüssel B 39-442 und aufgestecktem

Verlängerungsrohr.

Wesentlich für die einwandfreie Auspuffbefestigung ist, daß alle drei

Aufhängestellen (Zylinder, untere Verbindung, hintere Strebe) ordentlich fest

sitzen. Ist eine dieser Stellen schadhaft, werden die beiden restlichen zu sehr

beansprucht und locker.

Die Gummilagerungen der Strebe dürfen wegen der elastischen Motoraufhängung

keinesfalls durch eine starre Verbindung ersetzt werden.

5.5.7. Hinterrad spuren, Vorderrad auswuchten

nächster Punkt ; Index

Eine richtig eingestellte Spur ist die Voraussetzung für gutes

Fahrverhalten.

Da der vordere Reifen nicht so breit ist wie der hintere, ist das Vorderrad

dabei parallel zur Meßlatte zu stellen.

Das Vorderrad der TS 250/1 wird zur Verbesserung der Fahreigenschaften serienmäßig

ausgewuchtet. Bei Reifenschaden muß der Reifen wieder in der gleichen Lage zur

Felge montiert werden, d. h. roter Punkt am Ventil.

Die Unwucht kann sich durch ungleichmäßigen Verschleiß nach längerer Laufzeit verändern,

deshalb ist nach etwa 10000 km neu auszuwuchten. Bei Montage eines neuen Reifens

muß ebenfalls neu ausgewuchtet werden.

Das Auswuchten erfolgt durch Auspendeln des Rades mit fettfreien Lagern auf der Radachse

und Anbringen von Gegengewichten (in Form von Blei- oder Kupferdraht) an den

Speichennippeln an der Stelle des Rades, die beim Auspendeln oben bleibt.

5.5.8. Seilzüge

Index

Die Seilzüge sind am Motorrad äußeren Einflüssen, wie Regen, Schmutz

und Lauge, besonders stark ausgesetzt. Bei Motorrädern, die täglich gefahren

und darüber hinaus oft im Freien abgestellt werden, tritt innerhalb der

Seilzüge starke Reibung auf und die Betätigungshebel lassen sich nur noch schwer

ziehen.

Leichtgängigkeit und Lebensdauer der Seilzüge werden verbessert, indem die

Seilzüge an den Betätigungshebeln gegen Eindringen von Wasser und Schmutz

abgedichtet und die Seilzüge durchgeschmiert werden.

Die einfachste Form der Abdichtung ist das Bestreichen des herausragenden Seilendes

und des Schlitzes in der Verstellschraube am Betätigungshebel mit einem

wasserabweisenden Fett, am besten mit Ceritol.

Index

|