Bild 136. Schaltplan TS 250/1 - Standard

Bild 137. Schaltplan TS 250/1 - "de luxe"

An der gesamten elektrischen Anlage der TS 250/1, speziell an den

einzelnen Geräten, sind Instandsetzungsarbeiten von den AKA-Vertragswerkstätten,

im folgenden Text nur noch Werkstatt genannt, durchzuführen.

Alle im nachfolgenden Text genannten Bezeichnungen von Geräteanschlüssen und

Leitungen sind aus dem Schaltplan (Bilder 136 und

137) ersichtlich.

6.1. Lichtmaschine

6.1.1. Anker auf Masseschluß überprüfen

nächster Punkt ; Index

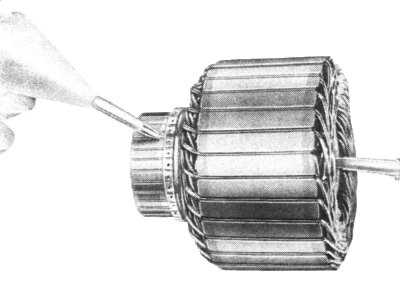

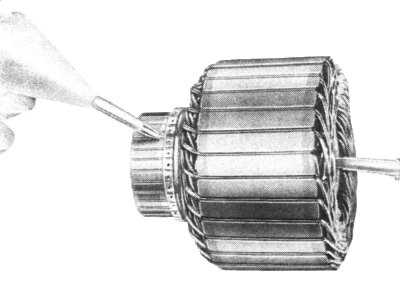

Beim Überprüfen des Ankers auf Masseschluß wird ein Leitungsdurchgangsprüfer,

auch unter der Bezeichnung "Prüf-Fix" bekannt, verwendet.

|

Bild 138. Anker auf Masseschluß überprüfen

Das Überprüfen mit einer Glühlampe und Netzspannung (110/220 V) ist

verboten.

Die Abgreifklemme des Leitungsdurchgangsprüfers wird an Masse (Lamellenpaket)

des ausgebauten Ankers gelegt, und mit der Tastspitze werden die einzelnen Lamellen

nacheinander berührt.

Ist die Isolierung der Ankerwicklung und des Kollektors in Ordnung, dann leuchtet

die Soffitte beim "Prüf-Fix" nicht auf. Leuchtet die Soffitte hingegen

dunkel oder hell auf, so ist ein schwacher oder starker Masseschluß vorhanden. Der

Anker muß dann ausgetauscht oder in einer Werkstatt repariert werden.

6.1.2. Anker auf Windungsschluß überprüfen

nächster Punkt ; Index

Bevor der Anker auf Windungsschluß überprüft wird, muß unbedingt der

Kollektor gereinigt und ausgeblasen werden. Es wird somit die Möglichkeit unterbunden,

daß zwei Kupferlamellen Kontakt miteinander haben und deshalb einen Kurzschluß

verursachen.

Das Überprüfen des ausgebauten Ankers selbst wird mit einem Windungsschlußprüfer

(220 V Wechselspannung) durchgeführt. Bei dieser Arbeit ist auf jeden Fall eine

Werkstatt aufzusuchen.

6.1.3. Feldwicklung auf Masseschluß überprüfen

nächster Punkt ; Index

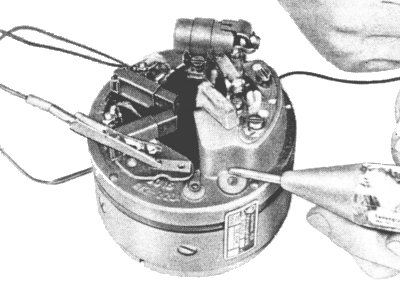

Vor dem Überprüfen der Feldwicklung auf Masseschluß sind das an Masse

liegende Ende des Feldes und der Regelwiderstand abzuklemmen. Das Überprüfen

wird ebenso wie beim Anker mit einem Leitungsdurchgangsprüfer durchgeführt.

Auch hier darf nicht mit einer Glühlampe und Netzspannung (110/220 V) gearbeitet

werden.

Leuchtet beim Anlegen der Abgreifklemme an DF und der Tastspitze an Masse

die Soffitte auf, so liegt ein Masseschluß vor. Die einzelnen Spulenverbindungen

müssen

|

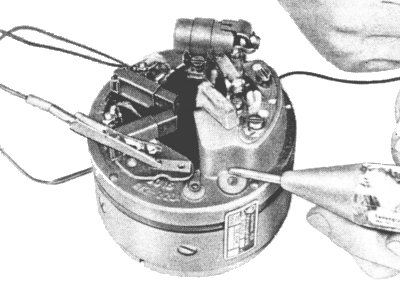

Bild 139. Feldwicklung auf Masseschluß überprüfen

nun gelöst werden, und jede Feldspule muß noch einmal für sich überprüft werden.

Die schadhaften Spulen müssen ausgetauscht werden.

Vor dem Ausbau sind die Lage der Spulen und Pole zum Polgehäuse zu

kennzeichnen. Dieses Auswechseln der Spulen ist ebenfalls nur von einer

entsprechenden Werkstatt auszuführen.

Leuchtet hingegen die Soffitte beim Anlegen der beiden Pole des Prüfgerätes

an DF und Masse nicht auf. so sind alle Spulen in bezug auf Masseschluß

in Ordnung.

6.1.4. Feldwicklung auf Windungsschluß überprüfen

nächster Punkt ; Index

Diese Überprüfung wird mit einem Ohmmeter durchgeführt. Es werden die

beiden Abgreifklemmen, die mit dem Meßgerät verbunden sind, an die Minus- und

Plusseite der Feldwicklung angelegt.

|

Bild 140. Feldwicklung auf Windungsschluß überprüfen

Hat die Feldwicklung keinen Windungsschluß, dann zeigt das Meßgerät

einen Wert von 1,7...2,1 Ohm an. Liegt der angezeigte Meßwert unter 1,7 Ohm,

dann ist ein Windungsschluß vorhanden.

Schlägt der Zeiger des Meßgerätes nicht aus, so ist die Feldwicklung

unterbrochen. Für das Auswechseln der defekten Spulen gilt das gleiche wie

im Abschnitt 6.1.3.

6.1.5. Wartung der Bürsten (Schleifkohlen)

nächster Punkt ; Index

Durch die hohe elektrische Belastung (2x21 W Blinkleuchten und 21 W

Bremslicht) sind die Kohlebürsten jeweils nach etwa 5000 km auf ihren Zustand

zu überprüfen.

|

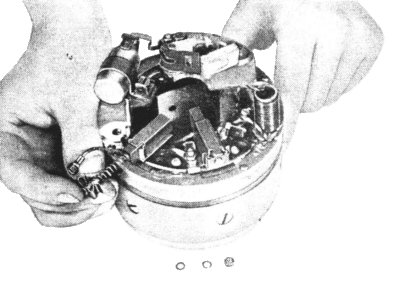

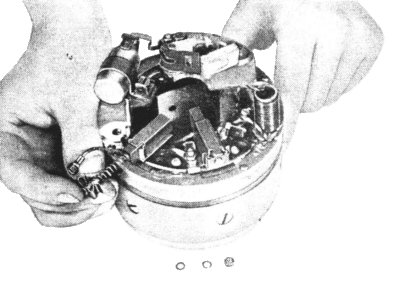

Bild 141. Auswechseln der Kohlebürsten

Die Bürsten können nach dem Lösen der Anschlüsse und dem

Abdrücken der Federspangen herausgezogen werden.

Bürsten, Bürstenhalter und umliegende Stellen sind bei dieser Überprüfung

zu säubern (in sauberem Waschbenzin getränktes Tuch verwenden).

Beim Wiedereinlegen der Kohlebürsten ist folgendes zu beachten:

- Die Bürste muß sich leicht im Halter hin- und herbewegen lassen. Auch

die Kupferlitze an der Kohlebürste muß frei beweglich sein.

- Bürsten, die kürzer als 9 mm sind, sind durch neue zu ersetzen.

- Die Feder ist im Zapfen der Bürste und der Federspange einzurasten, sonst

kann sich die Feder im Bürstenhalter verklemmen.

- Es sind nur einwandfreie Federn und Federspangen zu verwenden.

- Das in der Bürste eingestampfte Kabel (Kupferlitze) ist auf seinen

Festsitz zu überprüfen. Bei lockerem Sitz des Kabels darf die Bürste nicht

eingebaut werden. Sonst kommt es durch den hohen Übergangswiderstand

zur Erwärmung der Bürste und des Kollektors und da mit zur Zerstörung

der Lichtmaschine.

6.1.6. Wartung des Kollektors

nächster Punkt ; Index

Der Kollektor muß auf der Bürstenlauffläche glatt und sauber sein. Eine

gleichmäßig braune bis grauschwarze Färbung ist ohne Bedeutung.

Sind auf der Lauffläche jedoch Rillen zu sehen, muß der Kollektor in

einer Werkstatt sauber überdreht werden. Der maximal zulässige

Rundlauffehler beträgt 0,03 mm. Ein größerer Rundlauffehler bewirkt das

Springen der Kohlebürsten und beeinträchtigt somit die Funktionssicherheit

der Lichtmaschine. Auch Kurbelwellenlager, die zu viel Spiel in radialer

Richtung haben, können das Springen der Bürsten verursachen.

Nach dem Überdrehen sind die Glimmerlamellen wieder auszusägen oder

auszufräsen.

Mit sehr feinem Schmirgelleinen ist der entstandene Grat bei rotierendem

Anker zu entfernen. Der Glimmerstaub wird mit Druckluft weggeblasen und

der Kollektor mit einem faser- und fettfreien Tuch sauber abgewischt.

6.1.7. Störungsanzeige durch die Ladekontrolleuchte

nächster Punkt ; Index

Wenn die Ladekontrolleuchte bei höheren Drehzahlen nicht erlischt,

so haben die Leitungen D+ und 61 oder die Feldwicklung einen Masseschluß bzw.

der Regler arbeitet nicht einwandfrei. Leuchtet bei Stillstand des Motors die

Kontrolleuchte nicht auf, können es folgende Schäden sein:

- Batterie ist entladen.

- Sicherung in der Sicherungsdose ist durchgebrannt.

- Die Leitung 30 von der Batterie "Plus" bis zum Zündschloß

Klemme 30 ist unterbrochen oder die Leitung 31 von Batterie "Minus"

bis zum Massepunkt ist unterbrochen.

- Leitung von Lichtmaschine D+ bis Regler D+ und von Regler 61 bis

Zündschloß 61 und Kontrolleuchte ist unterbrochen.

- Kontrolleuchte durchgebrannt.

- Reglerschalter schadhaft.

6.1.8. Regelwiderstand

nächster Punkt ; Index

Der Regelwiderstand hat zusammen mit dem Reglerschalter die Aufgabe,

die geforderte Spannung einzuhalten. Der Regelwiderstand wird in dem Moment von

Strom durchflössen, wenn sich die Kontaktzunge des Spannungsreglers in der Schwebelage

befindet, da bei dieser Lage der Regelwiderstand und die Erregerwicklung in Reihe

geschaltet sind.

|

Bild 142. Stromlaufplan von Lichtmaschine zum Reglerschalter - 3 Regellagen

- Unterlage

- Schwebelage

- Oberlage

- Rückstromschalter

- Ladekontrolleuchte

- Zündung, Klemme 15

- Zündschalter

- Batterie 6 V, 12 Ah

- Lichtmaschine 6 V, 60 W

- Feldwicklung 1,7...2,1 Ω

- Regelwiderstand 4,5 Ω

In der Unterlage wird der Regelwiderstand durch den Regelanker überbrückt

und hat somit für die Spannungsregelung keine Bedeutung.

Auch in der Oberlage hat er keine Funktion zu erfüllen, da die

Erregerwicklung kurzgeschlossen wird und somit die Spannung

zusammenbricht.

Ist der Regelwiderstand durchgebrannt, so erkennt man dies am verbrannten

Isolierlack der Windungen des Regelwiderstandes, und die verschmorten

Reglerkontakte sind dann die Bestätigung.

Wird ein durchgebrannter Regelwiderstand durch einen neuen ersetzt, so ist

vorher erst die Schadensursache festzustellen, denn sonst wird dem neuen

Widerstand das gleiche Schicksal wie seinem Vorgänger widerfahren.

Ursachen könnten z. B. eine abgerissene oder lockere D+ - oder DF-Leitung

am Regler oder an der Lichtmaschine sein.

|

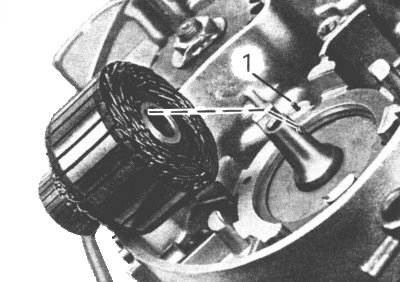

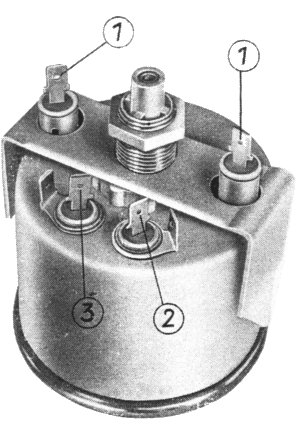

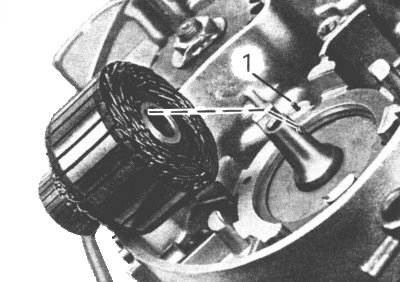

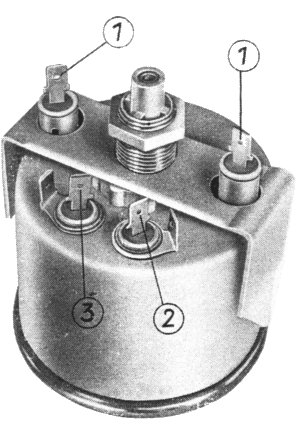

Bild 143. Lichtmaschine ohne Anker

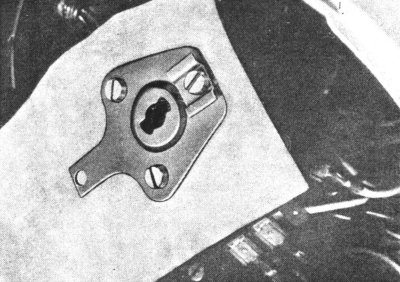

Angeschlossen wird der Regelwiderstand wie folgt:

Langes Kabel (1) an D+ (Pluskohle)

Kurzes Kabel (2) an DF (Pluspol der Feldwicklung)

Sockel (3) und Minuspol der Feldwicklung an Masse (siehe Bilder

143 und 144).

|

Bild 144. Regelwiderstand

6.1.9. Umpolen der Lichtmaschine

nächster Punkt ; Index

Wurden an die beiden Pole der Batterie die falschen Kabel angeschlossen,

oder die Kabel der Batterie an den Sicherungssockel falsch angeklemmt, so hat sich

die Lichtmaschine nach der Polarität der Batterie umgepolt (nur wenn der Motor in

Gang gesetzt wurde). Am Reglerschalter tritt auf der Schalterseite ein Kontaktfeuer

auf, welches zur Zerstörung der Kontakte und somit zur Zerstörung des Reglers führt.

In diesem Falle ist das Fahrzeug einem Fachmann vorzuführen, Schalterkontakte müssen

gereinigt werden. Um die ursprüngliche Polarität der Lichtmaschine wieder herzustellen,

ist folgendes zu tun:

- Anschlüsse der Batteriekabel überprüfen (braunes Kabel an minus, rotes Kabel an plus);

- Anschlüsse der Kabel am Sicherungssockel überprüfen (braunes Kabel auf Steckkontakt

der Sicherung mit braunem Kabel anklemmen, rotes Kabel an Sicherung mit rotem Kabel

anstecken);

- Zündung einschalten (Motor aber nicht starten);

- Rückstromschalter kurzzeitig (2...3 s) andrücken, bei voller Batterie.

6.2. Montage der Lichtmaschine

nächster Punkt ; Index

Nachdem der Motor in das Fahrgestell eingebaut und der Anker sowie die

Polkappe (Haltekappe) nach den Abschnitten 6.1.1. bis 6.1.8.

überprüft wurden, wird die Lichtmaschine in folgender Reihenfolge montiert:

|

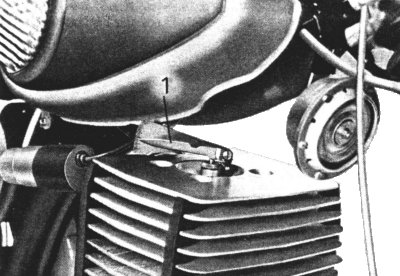

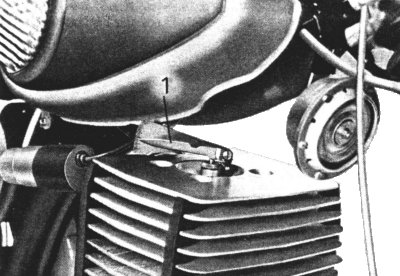

Bild 145. Anker von Lichtmaschine aufsetzen

- Zylinderrolle zur Ankerarretierung einsetzen;

- Kontrolle, ob Paßstift (1) für die Lagefestlegung der Polkappe eingesetzt ist;

- Zentrierrand schartenfrei und sauber;

- Konen von Anker und Kurbelwellenstumpf reinigen und Anker aufsetzen (zulässiger

Radialschlag am Kollektor maximal 0,03 mm);

|

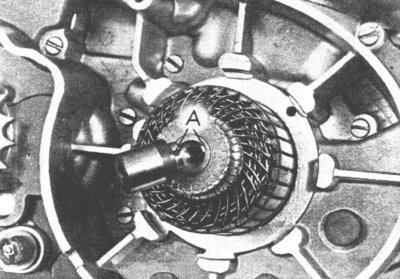

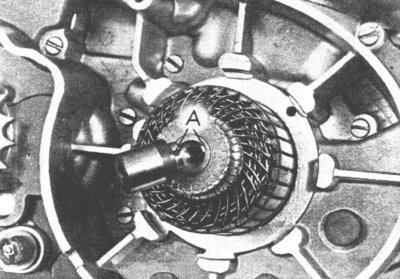

Bild 146. Nocken auf Anker aufsetzen

- Unterbrechernocken aufsetzen (Nase (A) zur Arretierung beachten), Nocken

darf nicht schief stehen, sonst Zündaussetzer bei höheren Drehzahlen;

- Ankerbefestigungsschraube einschrauben und anziehen;

- Polkappe aufsetzen, auf Paßstift zur Lagefestlegung achten;

- Die 2 Befestigungsschrauben der Polkappe gleichmäßig anziehen:

- Vorzündung einstellen (siehe dazu Abschnitt 6.5.3.).

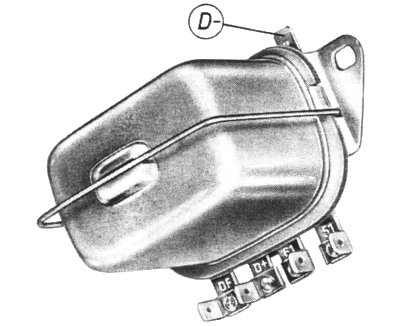

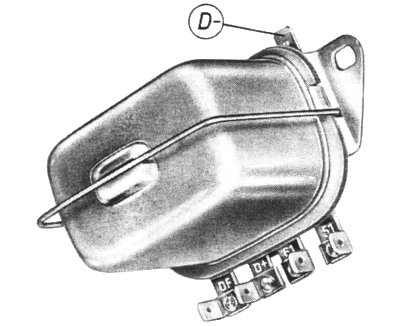

6.3. Reglerschalter

nächster Punkt ; Index

Der Reglerschalter ist elastisch mit dem Fahrgestell verbunden. Damit wird

die Spannungsregelung nicht von Schwingungen beeinflußt.

Für die TS 250/1 wird ein Reglerschalter vom Typ RSC 6/60 (plusregelnd) mit zusätzlichem

Flachsteckanschluß für D- verwendet.

|

Bild 147. Reglerschalter mit Steckanschluß für D-

Bei einem Austausch des Reglers ist darauf zu achten, daß immer wieder

ein Originalregler verwendet wird. Sollte dies, vor allem im Ausland, nicht möglich

sein, so muß bei dem Einbau eines anderen Reglers darauf geachtet werden, daß er

folgende Parameter aufweist:

| Spannung | 6 V |

| Leistung | 60 W |

| Regelart | plusregelnd! |

| Dreikontaktregelung |

6.3.1. Einstellung

nächster Punkt ; Index

Eine Einstellung des Reglerschalters im Fahrzeug stellt nur eine Notlösung

dar und sollte im Interesse der optimalen Einhaltung der Funktion der Stromversorgungsanlage

vermieden werden.

Zur Einstellung des Reglerschalters wird dieser mit einer typenmäßig zugeordneten Lichtmaschine

auf einen im Drehzahlbereich 0...7000 min-1 kontinuierlich

regelbaren Prüfstand genommen.

Eine ordnungsgemäße mechanische Einstellung der unteren Luftspalte (SU1

und SU2) ist Voraussetzung sowie die Voreinstellung der

Arbeitsluftspalte (SA1 und SA2)

und Kontaktabstände (SK1 und SK2)

eine Erleichterung für die elektrische Einstellung (siehe Bild 148).

|

Bild 148. Mechanische Einstellung des Reglers

| SK1 | Kontaktabstand der Schalterkontakte | 0,4 mm |

| SK2 | Kontaktabstand der Regelkontakte | 0,3...0,4 mm |

| SU1 | unterer Luftspalt am Schalteranker | 0,5 mm |

| SU2 | unterer Luftspalt am Regelanker | 0,5 mm |

| SA1 | Arbeitsluftspalt am Schalteranker | 0,8...1,0 mm |

| SA2 | Arbeitsluftspalt am Regelanker | 0,9...1,1 mm |

Bei dem in der TS 250/1 verwendeten Reglerschalter RSC 6/60 Kennummer 8106.7/1

(plusregelnd) handelt es sich um einen Einsystem-Reglerschalter, bei dem eine magnetische

Kopplung zwischen dem Rückstromschalterkreis und dem Spannungsreglerkreis vorhanden ist.

Veränderungen des Luftspaltes des einen Kreises rufen magnetische Veränderungen des anderen

Kreises hervor. Aus diesem Grunde ist die mechanische Voreinstellung, vor der elektrischen

Einstellung des Reglerschalters von großer Bedeutung. Bei der mechanischen Einstellung muß

auf gute Parallelität der Luftspalte geachtet werden, da sonst ein sogenanntes "Klappern"

(Durchschalten des Reglerankers von der Unter- in die Oberlage) eintreten kann. Die Schalter-

und Reglerkontakte müssen mittig zueinander stehen.

1. Elektrische Einstellung des Rückstromschalters

| Einschaltspannung | UE | ist die Spannung, bei der die Schalterkontakte schließen. |

| UE | = 6,5...6,9 V |

| Abschaltspannung | UA | ist die Spannung, bei der die Schalterkontakte getrennt werden. |

| UA | = 5,4...6,2 V |

| Rückstrom | JR | ist der Strom, der im Moment des Trennens der Schalterkontakte von der Batterie zur Lichtmaschine fließt. |

Die Einschalt- und Abschaltspannung wird zwischen den Klemmen (51) und (D-) des

Reglerschalters bei unbelasteter Lichtmaschine gemessen.

Es wird die Abschaltspannung oder der Rückstrom eingestellt. Eine

Einstellung beider Werte ist sinnlos, da sie voneinander abhängig sind. Der

Einstellung der Abschaltspannung ist der Vorzug zu geben. In diesem

Falle wird keine Batterie benötigt.

2. Einstelltafel zur Einstellung des Rückstromschalters

| | UE | UA | IR |

| Vergrößerung der Justierfederspannung | steigt | | |

| Verkleinerung der Justierfederspannung | sinkt | | |

| Vergrößerung des Luftspaltes SA1 | | steigt | sinkt |

| Verkleinerung des Luftspaltes SA1 | | sinkt | steigt |

| Vergrößerung des Kontaktabstandes SK1 | | sinkt | steigt |

| Verkleinerung des Kontaktabstandes SK1 | | steigt | sinkt |

Bei der Änderung der Justierfederspannung wird außer der Einschaltspannung auch

die Abschaltspannung beeinflußt. Bei der Veränderung des Luftspaltes und des Kontaktabstandes

ist es ähnlich.

3. Elektrische Einstellung des Spannungsreglers

Nach dem Zuschalten des Rückstromschalters und weiterer Drehzahlerhöhung regelt der Spannungsregler

erst in der Unterlage und nach weiterer Erhöhung der Drehzahl in der Oberlage.

Die Messung der Spannung erfolgt zwischen den Klemmen (D+) und (D-) des Reglerschalters, bei Messungen

im Fahrzeug ist die Batterie abzuklemmen.

Eine Einstellung des Spannungsreglers kann durch Veränderung der Justierfederspannung, des

Kontaktabstandes (Sfont size=-1>K2) und des Luftspaltes (SA2)

erfolgen (siehe Bild 148).

Eine Verkleinerung des ohnehin schon kleinen Kontaktabstandes ist zu vermeiden. (Mechanische

Grundeinstellung durchführen und den angegebenen Wert der Kontaktabstände nicht weiter

verändern.)

Auf keinen Fall darf bei der Einstellung die Kontaktzunge des Spannungsreglers verbogen werden.

Die Kontakte können nach dem Lösen der Befestigungsschrauben des Kontaktpaketes verschoben werden. Der

Unter- und Oberlagekontakt kann geringfügig verbogen werden.

Nennlastspannung beträgt 6,2...6,8 V unter 10 A Belastung (bei 1800...2200 min-1).

6.3.2. Einbau

nächster Punkt ; Index

Um eine einwandfreie Arbeitsweise des Reglerschalters zu

garantieren, ist es notwendig, ihn schwingungsarm zu befestigen (unter 5 g;

g = 9,81 m/s²).

|

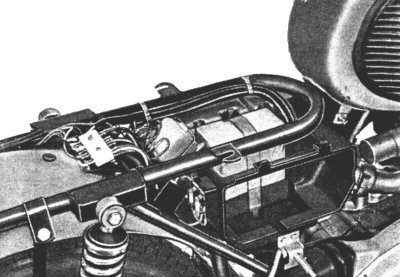

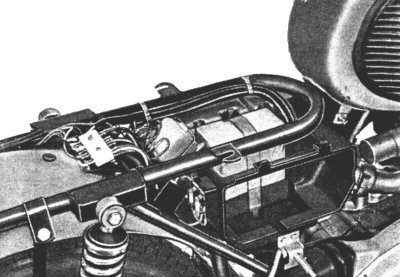

Bild 149. Elastische Reglerschalteraufhängung

Das wurde bei der TS 250/1 in vollem Umfang erreicht, indem der

Reglerschalter mit zwei Schaumstofftaschen aufgehängt wurde.

Es ist deshalb beim Einbau streng darauf zu achten, daß der Reglerschalter einwandfrei

in die dafür vorgesehene Halterung hineingeschoben wird.

Die Schaumstofftaschen (1) müssen den Reglerschalterfuß vollständig umfassen. Zwischen

Reglerschalter (2) und Rahmen besteht keine feste Verbindung.

6.3.3. Wartung

nächster Punkt ; Index

Die Wartung des Reglerschalters beschränkt sich im allgemeinen auf das

Sauberhalten der Anschlüsse. Bei zu dunklem Scheinwerferlicht, bei Startschwierigkeiten

usw. nicht gleich den Fehler am Reglerschalter suchen oder gar noch unsachgemäße Eingriffe

vornehmen, sondern erst einmal Leitungen und deren Steckverbindungen auf einwandfreien

Sitz und auf Korrosion überprüfen.

Der Regler darf durch evtl. unter die Sitzbank gelegte Teile, wie Ersatzschlauch usw.

nicht berührt werden.

6.3.4. Schäden und ihre Ursachen

nächster Punkt ; Index

Verschmorte Schalterkontakte können die Folgeerscheinung von zu hoher

Dauerverbraucherleistung (Heizgriffe, zusätzliche Scheinwerfer usw.) sein.

Auch schaltfaules Fahren, zu hoch eingestellter Leerlauf, falsch angeschlossene

Batterie (Plus- und Minuskabel vertauscht) zeigen das gleiche Bild. Verschmorte

Regelkontakte, siehe Abschnitt 6.1.8. Das unsachgemäße Aufsetzen

der Schutzkappe des Reglerschalters führt zu einem Masseschluß, wenn die Kappe mit

dem Kern oder mit dem Kontaktwinkel des Reglerschalters in Berührung kommt. Vor

jedem Öffnen des Reglers sind die Sicherungen zu entfernen. Die an der Seite der

Kappe befindlichen Lappen müssen richtig in die dafür vorgesehenen Aussparungen

am Reglersockel hineingesteckt werden. Der Drahtbügel muß straff auf die Kappe

drücken.

6.4. Batterie

6.4.1. Inbetriebsetzen einer neuen Batterie

nächster Punkt ; Index

Wie schon bei den zuletzt gebauten MZ-Typen wird auch bei der TS 250/1

eine Blei-Flachbatterie mit einer Nennspannung von 6 V und einer Nennkapazität von 12 Ah

verwendet.

|

Bild 150. Batterieanordnung

Bei der Inbetriebsetzung wird Akkumulatoren-Schwefelsäure (im folgenden Text

nur noch Elektrolyt genannt) der Dichte 1,28 ± 0,01 g/cm³ (in den Tropen 1,22 ±

0,01 g/cm³) gemessen bei (20 ± 2) °C, in die Batterie eingefüllt.

Die 3 Zellen der Batterie sind bis 5 mm über die Scheideroberkante oder bis zur angegebenen

Säurestandsmarke zu füllen. Die Temperatur des Elektrolyts darf beim Einfüllen 25 °C nicht

überschreiten.

Nach etwa 2...3 Stunden haben sich die Platten und Scheider vollgesogen und der Elektrolytstand

ist gesunken.

Es ist nochmals Elektrolyt der gleichen Dichte und Temperatur bis zur Scheideroberkante nachzufüllen.

Anschließend wird die Batterie mit Gleichstrom von 0,6 A geladen.

Beim Laden sind die Verschlußstopfen herauszuschrauben!

Es muß so lange geladen werden, bis alle Zellen lebhaft und gleichmäßig gasen und die Spannung

2,5...2,7 V/Zelle erreicht ist.

Bei 2...3 Messungen im Abstand von einer Stunde müssen Elektrolytdichte (1,28 ± 0,01 g/cm³)

und Zellenspannung konstant bleiben. Die vorgeschriebene Stromstärke von 0,6 A ist unbedingt

einzuhalten. Während des Ladens darf die Elektrolyttemperatur 50 °C nicht überschreiten.

Am Ende der Ladung ist der Elektrolytstand nochmals zu überprüfen.

Bitte beachten:

Keine Schneiladung vornehmen! Die Batterie wird nach kurzer Zeit unbrauchbar, dadurch kein

Garantieanspruch!

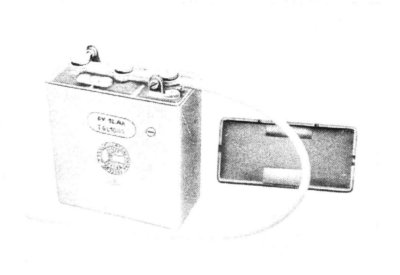

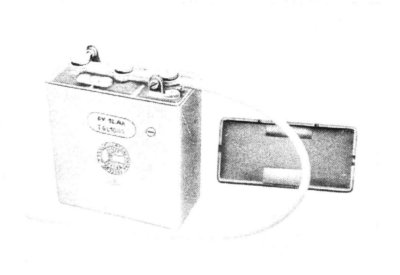

|

Bild 151. Batterie 6 V, 12 Ah

Bevor nun die Batterie in das Fahrzeug eingebaut wird, sind die beiden Batteriekabel

(rotes Kabel an Pluspol - braunes Kabel an Minuspol) an die Batterie anzuschließen und mit etwas

Polfett oder säurefreier Vaseline zu konservieren. Nach dem Aufsetzen der Schutzkappe kann die

Batterie eingebaut und die beiden Batteriekabel können an die Sicherungsdose angeschlossen

werden.

Auch hier ist zu beachten:

rotes Kabel an rotes Kabel,

braunes Kabel an braunes Kabel anschließen.

Der Entlüftungsschlauch ist so zu verlegen, daß aus diesem evtl. austretende Säure nicht

an Lack- oder Metallteile kommt.

6.4.2. Wartung der Batterie

nächster Punkt ; Index

Die Durchschnittslebensdauer der Batterie beträgt etwa 2 Jahre. Durch gute bzw.

schlechte Pflege kann diese Zeit verlängert oder auch entsprechend verkürzt werden. In der

Hauptsache beschränken sich die Pflegearbeiten auf das Sauberhalten der Anschlußklemmen -

sie sind immer leicht mit Polfett zu konservieren - und die regelmäßige Kontrolle des

Säurestandes (in der kalten Jahreszeit alle 4 Wochen, in der warmen Jahreszeit alle 2

Wochen). Beim Einfetten der Anschlußklemmen ist darauf zu achten, daß kein Polfett in

die Zellen gelangt. Ist der Säurestand unter die erforderliche Höhe gesunken, so darf

nur mit destilliertem Wasser nachgefüllt werden.

Keine sogenannten Aufbesserungsmittel verwenden!

Sollte doch einmal Säure aus der Batterie verschüttet worden sein, so ist die Säuredichte

der nachzufüllenden Menge so zu wählen, daß die Dichte der gesamten Säuremenge in der

Batterie in geladenem Zustand 1,28 ± 0,01 g/cm³ beträgt.

Bei Nichtgebrauch oder bei einer Fahrstrecke von täglich weniger als 50 km ist die Batterie

jeden Monat nachzuladen.

6.5. Zündung

6.5.1. Zündspule

nächster Punkt ; Index

Die Zündspule ist vergleichbar mit einem Transformator, der eine niedrige

Spannung in eine hohe umwandelt. Da aber bekanntlich nur eine Wechselspannung transformiert

werden kann, aber das Bordnetz mit einer Gleichspannung gespeist wird, muß eine ständige

Spannungsände-

|

Bild 152. Zündspule

rung hervorgerufen werden, was der Unterbrecher gemeinsam mit dem Kondensator

besorgt. Die Bordspannung von 6 V wird auf die Zündspannung von etwa 12000 V transformiert.

Beide Anschlußbolzen der Zündspule sind gekennzeichnet.

Die Klemme 1 ist mit dem Unterbrecher und die Klemme 15 mit der Klemme 15/54 am Zündschloß

verbunden.

Bitte beachten!

Bei stehendem Motor, eingeschalteter Zündung und geschlossenem Unterbrecher wird die Zündspule

von einem Strom durchflossen, der bei längerer Zeit die Zündspule erwärmt. Dabei wird das

Isolationsmaterial zerstört. Die Zündspule schlägt durch und ist somit unbrauchbar.

Beim Verwenden polnischer Zündspulen ist die andere Klemmenbezeichnung zu beachten.

Klemme 1 = 22

Klemme 15 = 21

6.5.2. Unterbrecher

nächster Punkt ; Index

Der Aufbau des Unterbrechers ist aus dem Bild 153 ersichtlich.

Die Verstellplatte (4) dient einmal als Träger der Platte (3) und des Filzwischers (11) und

einmal zum Einstellen des Zündzeitpunktes (durch Langlöcher möglich). An der Platte (3) mit

dem feststehenden Kontakt (2b) ist der

|

Bild 153. Unterbrecher

Lagerbolzen (5) befestigt, auf dem wiederum der Hebel (1) drehbar gelagert ist.

Der am rechten Ende des Hebels (1) angenietete Kontakt (2a) wird durch die Rückstellfeder (6),

die auch als Stromleiter dient und sich mit einem Federende an der Anschlußschraube (7) abstützt,

auf den feststehenden Kontakt (2b) gedrückt. Der Unterbrecherabstand kann nach Lösen der

Befestigungsschraube (8) durch die Exzenterschraube (9) fein eingestellt werden. Der Filzwischer

(11), der leicht mit dem Spezialöl "Unterbröl" getränkt ist, darf gerade so weit an

den Nocken herangedrückt werden, daß nur der Höcker berührt wird.

Wenn dies nicht beachtet wird und man den Filzwischer weiter heranführt, wird das Öl aus dem Filz

herausgedrückt und die Schmierung der Nockenbahn ist nicht mehr gewährleistet. (Anlaufnase zeigt

großen Verschleiß - Unterbrecherabstand und damit die eingestellte Vorzündung verändern sich.)

Bitte beachten!

Schmiermittel für Unterbrecher:

"Unterbröl" - Spezialöl für Zündunterbrecher

Viskosität 700...1300 cSt bei 50 °C

Der Filz (10) dient zum Auffangen des überschüssigen Öles und darf selbst nicht geölt werden.

Zu stark verschmutzter Filz muß ausgewechselt werden.

6.5.3. Zündeinstellung

nächster Punkt ; Index

- Einstellung des Unterbrecherabstandes (0,3+0,1 mm)

Bevor mit der Einstellung begonnen wird, ist es notwendig, die Unterbrecherkontakte einer

Kontrolle zu unterziehen, dazu werden die Kontakte am besten ausgebaut (siehe dazu Bild

153). Die Schraube (7) wird herausgedreht, die Stromschiene nach oben

gedrückt, die Befestigungsschraube (8) entfernt und die Unterbrechergrundplatte mit

Unterbrecher abgehoben. Sind auf den Kontaktflächen kleine Brandstellen zu erkennen,

können diese mit einer feinen Schmirgelfeile gesäubert werden. Bei starkem Abbrand der

Kontakte muß die Unterbrechergrundplatte mit Unterbrecher ausgewechselt werden. Beim

Einbau ist darauf zu achten, daß die Verstellplatte (4) sauber und ölfrei ist, ebenso

der komplette Unterbrechersatz. Bei Nichtbeachtung kommt es zu Zündaussetzern und

insbesondere zu Startschwierigkeiten. Am Lagerbolzen (5) sind die alten Schmiermittelreste

zu entfernen und der Unterbrecherhammer ist mit wenig Unterbrecheröl aufzusetzen.

Die Unterbrecherkontakte sind so einzustellen, daß die Kontakte parallel zueinander

stehen.

Die Kurbelwelle wird bei Einstellung des Kontaktabstandes soweit gedreht, daß die Anlaufnase

des Unterbrecherhebels auf die höchste Stelle des Nockens (kurz nach dem Abriß) kommt. Die

Befestigungsschraube (8) wird gelöst und mit der Exzenterschraube (9) der Kontaktabstand so

eingestellt, daß sich die Fühllehre gerade durch die Kontakte hindurchziehen läßt. Die

Befestigungsschraube (8) festziehen und nochmals mit der Fühllehre den Kontaktabstand

überprüfen.

Der eingestellte Unterbrecherabstand muß beim Durchdrehen der Kurbelwelle auf etwa

2/3 der Umdrehungen konstant

bleiben, er darf keinesfalls größer werden. Es handelt sich dann um einen Nockenschlag,

der bei höheren Umdrehungen zu Zündaussetzern führt.

|

Bild 154. Zündeinstellehre 29 - 50.801 eingeschraubt

- Einstellung des Zündzeitpunktes

(3,0-0,5 mm vor OT oder 22°15' - 2° Kurbelwinkel)

Die Einstellung erfolgt mit Zündeinstellehre 29-50.801 und

Prüflampe.

Die Zündeinstellehre (1) Bild 154 wird in das Zündkerzengewinde

eingeschraubt und durch Drehen der Kurbelwelle in Drehrichtung (rechts) stellt sich

die Skala der Einstellehre automatisch auf den oberen Totpunkt (OT) ein.

Der Zeiger der Einstellehre steht im OT des Kolbens auf "O" der

Schleppskala.

|

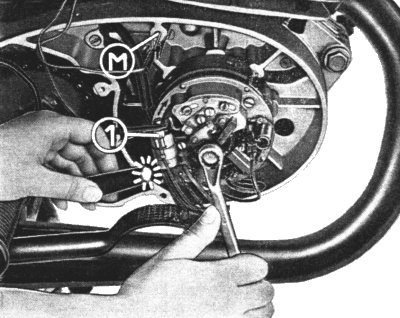

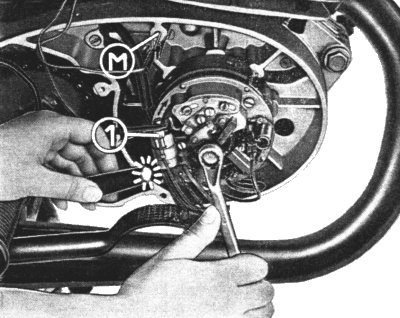

Bild 155. Prüf]ampe angeklemmt

Die Prüflampe mit einer Glühlampe 6 V und max. 2 Watt wird auf der Plusseite (1)

an die Stromschiene (vom Unterbrecher zum Kondensator) angeklemmt und auf der Minusseite (M)

an das Motorengehäuse oder den Zylinder angelegt.

Durch Weiterdrehen der Kurbelwelle um etwa 340° in Drehrichtung rechts wird der Zeiger der

Einstellehre über die Skalenwerte 5...4 am Zündzeitpunkt 3 der Schleppskala ankommen. Beginnt

an diesem Punkt die Prüflampe aufzuleuchten (Batterie an Bordnetz angeschlossen), so ist der

Zündzeitpunkt richtig eingestellt. Leuchtet die Prüflampe zu zeitig (z. B. zwischen den

Skalenwerten 4 und 3) auf, dann öffnen die Unterbrecherkontakte zu zeitig und die

Verstellplatte (4) muß nach dem Lösen der Befestigungsschrauben (13) in Drehrichtung (rechts)

verschoben werden. Leuchtet die Prüflampe nach dem Skalenwert 3 (z. B. am Skalenwert 2) auf,

dann öffnen die Unterbrecherkontakte zu spät und die Verstellplatte (4) muß entgegen der

Drehrichtung nach links verschoben werden (siehe dazu Bild 153).

|

Bild 156. Überprüfung des Zündzeitpunktes mit fremder Stromquelle

Nach jeder Verstellung der Verstellplatte (4) ist der Unterbrecherabstand zu

überprüfen und nötigenfalls nachzustellen. Die Messung des Zündzeitpunktes muß solange

wiederholt werden, bis die Prüflampe bei der Aufwärtsbewegung des Kolben genau am Skalenwert

3 aufleuchtet.

Wird zur Einstellung des Zündzeitpunktes eine fremde Stromquelle (nicht Bordnetz) verwendet,

dann erlischt die Prüflampe, wenn sich die Unterbrecherkontakte öffnen.

Achtung: Keinesfalls darf der Unterbrecher früher als 3,0 mm vor OT öffnen, da sonst

die Verbrennung im Motor zu zeitig abgeschlossen ist und der Verbrennungsdruck drückt bereits

vor dem OT auf den Kolben, was Überhitzung, Leistungsabfall und hohen Verschleiß des Motors

bedeutet.

Steht Ihnen noch eine Zündeinstellehre H 8-1408-3 zur Verfügung, so

kann diese durch Abschleifen der Schleppskala bis zum Skalenwert 5, kürzen des Tastbolzens

(2) bis auf 12 mm und durch Anbringen einer Gewindebohrung M 5 so geändert werden, daß sie

nach dem Einschrauben einer Schraube M 5x20 mit Kontermutter auch für den Motor MM 250/4

verwendet werden kann.

6.5.4. Zündkerze

nächster Punkt ; Index

Die Zündkerze besteht im wesentlichen aus 3 Teilen. Das sind der Isolierkörper,

die Mittelelektrode und das Stahlgehäuse mit Masseelektrode. Zwischen Mittelelektrode

|

Bild 157. Unsachgemäßes Ein- oder Ausschrauben der Zündkerze

und Masseelektrode springt der Funke über und entzündet damit das

Kraftstoff-Luft-Gemisch.

Der Isolierkörper muß eine sehr hohe elektrische Durchschlagfestigkeit haben. Um die

Durchschlagfestigkeit immer zu gewährleisten, ist die Kerze auch entsprechend vorsichtig

zu behandeln. Durch unsachgemäße Behandlung (Schlag, Stoß) können kaum sichtbare

Haarrisse entstehen, und schon ist die Zündkerze unbrauchbar.

Die Lebensdauer einer Kerze liegt bei Zweitaktmotoren durchschnittlich bei 10000 Fahrkilometern.

Nach dieser Laufleistung ist es generell richtig, die Kerze geger eine neue auszutauschen.

Die TS 250/1 ist mit einer Zündkerze M 14/240 ausgerüstet. Es ist zweckmäßig, immer eine

solche Kerze (Wärmewert beachten) zu verwenden. Ein niedrigerer Wärmewert im Winter oder

ein höherer im Sommer bringt keine Vorteile, eher Nachteile.

Auch der richtige Sitz der Kerze ist zu beachten. Das Gewinde der Kerze muß mit dem Gewinde

im Zylinderdeckel bündig abschließen. Ragt die Kerze zu weit in den Verbrennungsraum hinein

(kein oder ein flachgedrückter Dichtring unter der Kerze) oder steht die Kerze zu weit

außen (2 Dichtringe unter der Kerze), so kommt es zu einem Wärmestau und zu

Überhitzungserscheinungen.

Die Wartungsansprüche der Kerze sind relativ gering. Der Elektrodenabstand ist etwa aller

2500 km zu kontrollieren und die Kerzenelektroden sind zu reinigen.

Beim Kerzenwechsel ist ein einwandfrei passender Kerzenschlüssel zu verwenden, um einen

Bruch des Isolierkörpers zu vermeiden. In jedem Fall ist auch auf das Aussehen des

"Kerzengesichts" zu achten. Es ermöglicht nach längerem Einsatz der Kerze

Schlußfolgerungen über die Arbeitsweise des Motors, die Gemischbildung, den verwendeten

Kraftstoff, die Vergasereinstellung und Eignung der Kerze für den Motor.

Das richtige Zündkerzengesicht:

Stirnfläche vom Zündkerzengewinde schwarz und die Isolierkörperspitze mit Masseelektrode

graugelb bis rehbraun.

6.5.5. Zündleitungsstecker (Kerzenstecker)

nächster Punkt ; Index

Die Aufgabe des Zündleitungssteckers ist es, eine Verbindung zwischen Zündkerze

und Zündkabel herzustellen und das elektrische Feld der Zündkerze nach außen abzuschirmen.

|

Bild 158. Zündkerzenstecker mit Zündkabel vollständig

Um die Zündkerze einwandfrei zu entstören, ist darauf zu achten, daß der am

Zündleitungsstecker befestigte Blechmantel richtig auf dem Sechskant der Zündkerze sitzt.

Auf keinen Fall darf der Blechmantel entfernt werden, da es sonst zu Störungen im UKW- und

Fernsehempfang kommt.

Genau wie die Zündkerze ist auch der Zündleitungsstecker sorgsam zu behandeln. Haarrisse im

Isolierkörper, die zu einer Kriechfunkenstrecke führen, machen ihn unbrauchbar. Zündaussetzer

entstehen, wenn der Kerzenstecker innen feucht, verschmutzt oder verölt ist.

6.5.6. Störungen

nächster Punkt ; Index

Durch Verschleiß und Alterung der einzelnen Geräte können Störungen in der

Zündanlage hervorgerufen werden.

Nachfolgend werden hier einige hauptsächlich auftretende Ursachen und deren Auswirkungen genannt.

- Nockenbahn schlecht geschmiert

Verschleiß der Anlaufnase des Unterbrechers, zu kleiner oder kein Kontaktabstand =

Startschwierigkeiten; unregelmäßiger Lauf; Leistungsabfall

- Kondensator schlägt durch

hoher Kontaktverschleiß =

Zündaussetzer bei höheren Drehzahlen

- Einstellung des Kontaktabstandes bei starker Kraterbildung auf den Kontaktflächen

der wahre Abstand ist zu groß =

Zündaussetzer bei höheren Drehzahlen; schwacher Zündfunke; Leistungsabfall

- Kurbelwellenlager ausgeschlagen

zu große Rundlaufabweichung der Kurbelwelle und somit des Nockens;

Kohlebürsten und Unterbrecher "springen" =

Zündaussetzer

- Geringe Anpreßkraft der Kontaktfeder (Unterbrecher)

Unterbrecherhebel hat keine exakte Führung auf der Nockenbahn =

Zündaussetzer bei höheren Drehzahlen

Zündleitungsstecker:

- Zwischen dem Isolierkörper der Zündkerze und dem Preßteil des Zündleitungssteckers

ist Staub und Wasser =

Startschwierigkeiten; Zündaussetzer

- Durch unsachgemäße Behandlung ist der Isolierkörper gerissen (Haarrisse)

Kriechfunkenstrecke zur Masse =

Startschwierigkeiten; schwacher Zündfunke; Leistungsabfall

Leitungen:

- Defekte Isolation der Hochspannungsleitung (Zündkabel)

Funkenüberschlag auf Masse (Zylinderdeckel) =

Startschwierigkeiten, vor allem bei feuchter Witterung; Zündaussetzer bei hohen Drehzahlen

- Abgebrochene Leitungen

Kurzschluß =

Durchgebrannte Sicherung; bei abgebrochener D+-Leitung ist oft der Regelwiderstand durchgebrannt

- Flachsteckanschlüsse stark korrodiert

sehr hoher Übergangswiderstand =

die an den Geräten anliegende Spannung ist zu niedrig

6.6. Licht- und Signalanlage

6.6.1. Scheinwerfer

nächster Punkt ; Index

Der Scheinwerfer wird geöffnet, indem man die Zylinderschraube löst und das

Vorderteil vom Scheinwerfergehäuse abnimmt. Das Vorderteil besteht aus dem verchromten

Frontring, dem Reflektor mit der Streuscheibe, der Bilux- und Standlichtlampe und ihrer

Halterung.

|

Bild 159. Vorderteil des Scheinwerfers mit Lampenhalterung

Bild 160. Klemmstück für Biluxlampe

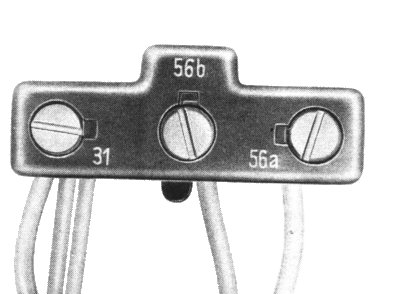

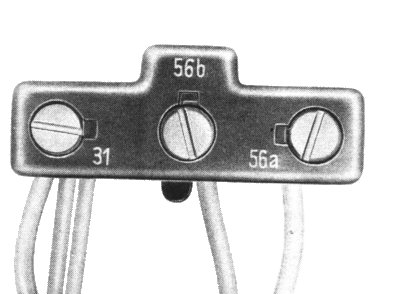

Beim Auswechseln der Biluxlampe ist folgendes zu beachten: Das Klemmstück

(Duroplastteil), das die elektrische Verbindung zur Lampe herstellt, wird gerade abgezogen -

nicht verkanten -, da sonst die Kontaktbleche verbogen werden. Der Stromfluß kann dadurch

unterbrochen werden. Die Kabel, die zu den Klemmen 31, 56a, 56b führen, brauchen nicht abgeklemmt

werden. Es ist aber ratsam, sie auf festen Sitz zu überprüfen. Lediglich das Kabel 58 (Standlicht)

ist zu lösen.

Die Halterung für die Bilux- und Standlichtlampe wird durch Ausheben der Haltefeder (H im Bild

159) aus der oberen Blechnase des Reflektors gelöst. Nun kann die Biluxlampe

aus dem Reflektor herausgehoben werden. Der Glaskörper der Lampe darf nicht mit der bloßen Hand

angefaßt werden. Auch saubere Finger hinterlassen Fettspuren!

Beim Einbau ist darauf zu achten, daß die Nase am Lampensockel genau in den Einschnitt des

Reflektors zu liegen kommt. Die Reservelampen sind in einer Schaumstofftasche im Scheinwerfer

untergebracht.

Bei mangelnder Fahrbahnausleuchtung sind die Kontaktstellen der Zuleitungen zur Biluxlampe zu

überprüfen und wenn nötig, gründlich zu reinigen. Die Sicherungsdose ist besonders zu

überprüfen.

Verschmutzte Kontakte verursachen einen erheblichen Spannungsabfall!

Mit großer Sorgfalt ist auch der kombinierte Abblendschalter an der linken Seite des Lenkers zu

behandeln.

Die Kontaktschrauben müssen fest angezogen sein - nicht so fest, daß das Kabel abgequetscht

wird - und mit einem Farbpunkt gegen Lockern gesichert werden.

|

Bild 161. Anschlüsse am Abblendschalter

Es ist ratsam, die Kontaktbleche durch Kontaktfett gegen Korrosion zu schützen.

Beim Anbau des Schalters ist darauf zu achten, daß die Gummiunterlage immer einwandfrei zwischen

Schalter und Halterung am Lenker zu liegen kommt. Es besteht sonst die Gefahr eines

Masseschlusses.

Bei älteren Fahrzeugen kann der Reflektor matt geworden sein. Es ist im Interesse der eigenen

Sicherheit erforderlich, ihn gegen einen neuen auszutauschen. Die Streuscheibe und der Reflektor

sind miteinander verklebt, können nicht einzeln ausgetauscht werden.

Eine sehr wichtige Arbeit ist das Einstellen des Scheinwerfers. Es dient der Sicherheit der

anderen Verkehrsteilnehmer sowie auch der eigenen Sicherheit.

|

Bild 162. Verstellen des Scheinwerfers

Der Scheinwerfer läßt sich nach dem Lösen der beiden Halteschrauben (ohne Blinkleuchten)

oder der Aufnahmen für die vorderen Blinkleuchten (mit 4-Leuchten-Blinkanlage) vertikal und horizontal -

in Langlöchern - verstellen.

Sollte die horizontale Abweichung sehr groß sein, so sind die Scheinwerferhalter entsprechend zu

schwenken.

Das richtige Einstellen des Scheinwerfers (Abblendlicht) wird nach dem Schema im Bild

163 durchgeführt.

|

Bild 163. Scheinwerfer-Einstellschema

Das Fahrzeug wird nach dem Schema aufgestellt und entsprechend den

überwiegenden Betriebsverhältnissen belastet. Die Federbeine sind dementsprechend

"hart" oder "weich" gestellt. Die Hell-Dunkel-Grenze muß genau

an der Z-Linie liegen, und der Knick muß zwischen den Linien V—V und W—W liegen.

Wurde der Scheinwerfer nach dieser Vorschrift eingestellt, dann wird die

Hell-Dunkel-Grenze in allen Betriebs- und Belastungszuständen die richtige Höhe

haben.

6.6.2. Zündlichtschalter

nächster Punkt ; Index

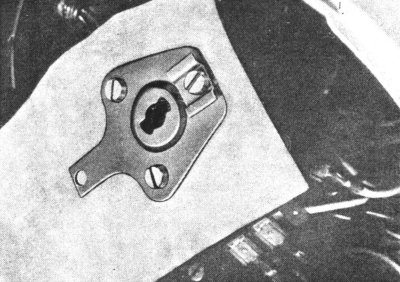

Der Ausbau des Zündlichtschalters ist sehr einfach.

Man löst nur eine Schraube, die sich im Scheinwerfer vorn in der Mitte befindet

und zieht den Zündlichtschalter mit der Isolierfolie und der Befestigung aus

seiner Führung heraus.

|

Bild 164. Zündlichtschalter im Scheinwerfer eingebaut

Nun können der Zündlichtschalter und die Kabelanschlüsse sehr leicht überprüft

werden.

Um bei eventuellem Wechsel des Zündlichtschalters die Kabel wieder an die richtigen Fahnen

stecken zu können, wurden im Bild 165 die einzelnen Anschlüsse noch einmal

deutlich gekennzeichnet.

|

Bild 165. Anschlüsse des Zündlichtschalters

6.6.3. Brems-Schluß-Kennzeichen-Leuchte und Bremslichtschalter

nächster Punkt ; Index

Die Brems-Schluß-Kennzeichen-Leuchte ist mit Kugellampen ausgerüstet.

Die elektrische Leistungsaufnahme beträgt bei der Bremsleuchte 21 W und bei der Schluß- und

Kennzeichenleuchte 5 W (für die BRD 10 W).

Die Anschlüsse beider Leuchten sind aus dem Bild 166 ersichtlich.

|

Bild 166. Brems-Schluß-Kennzeichen-Leuchte innen

(54) Bremslicht-Kabel schwarz

(31) Mitte-Masse Schlußleuchte-Kabel braun

(31) Links-Masse Bremslicht-Kabel schwarz

(58) Schlußleuchte-Kabel grau

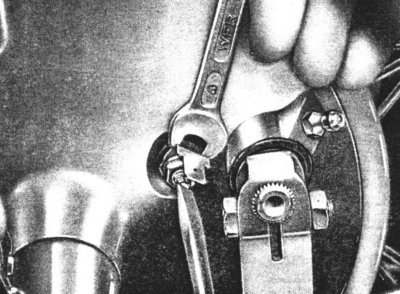

Bild 167. Einstellen des Bremslichtschalters

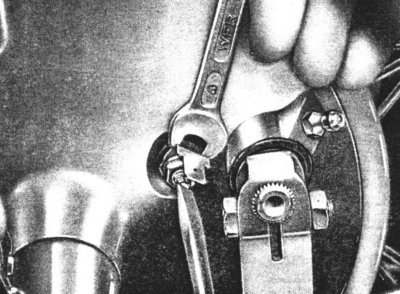

Zum Einstellen des Bremslichtschalters wird die Steckverbindung gelöst

und die Kontermutter soweit gelockert, bis man die hintere Mutter einwandfrei mit dem

Maulschlüssel fassen kann. Diese wird eine viertel Umdrehung gelockert.

Nun drückt ein Helfer den Bremsfußhebel so weit nieder, bis beim Drehen des Hinterrades

die Bremsbacken an der Bremstrommel zu schleifen beginnen. Der Bremshebel ist in dieser

Stellung festzuhalten und die Stellschraube so weit zu drehen, bis das Bremslicht

aufleuchtet. Die Zündung ist bei dieser Arbeit einzuschalten und das Kabel anzuschließen.

Anschließend sind beide Muttern wieder festzuziehen. Die hintere Mutter ist gefühlvoll

anzuziehen, da die Isolierbuchse ein Plastteil ist. Hierbei ist die Stellschraube mit

einem Schraubendreher gegen Verdrehung zu sichern. Reicht der Verstellbereich nicht aus,

dann muß der Gegenhalter ausgebaut und die Kontaktfeder am Bremsschlüssel nachgerichtet

werden.

6.6.4. Blinkanlage

nächster Punkt ; Index

Die TS 250/1 hat eine 4-Leuchten-Blinkanlage, ausgerüstet mit 21-W-Kugellampen.

Beim Austausch der Blinklampen dürfen nur 21-W-Lampen eingebaut werden. Andere Lampen, z. B.

15 W, verändern die vorgeschriebene Blinkfrequenz von 90 ± 30 Perioden/Minute.

|

Bild 168. Blinkleuchte innen

(M) Masseanschluß, braunes Kabel

Die Kontrolle der Blinkfunktion übernimmt die kombinierte Blink-Lade-Kontrolleuchte (2)

im Bild 170.

Die beiden vorderen Blinkleuchtenstreuscheiben sind mit einem größeren Rand als die beiden hinteren

versehen. Dieser Rand dient dem Fahrer zur Kontrolle seiner Blinkanlage.

|

Bild 169. Sicherungshülse für Blinkgeber im Scheinwerfer

Der Ausfall einer hinteren Blinkleuchte wird durch eine erhöhte Blinkfrequenz

(> 150 Perioden/Minute) der vorderen Blinkleuchten angezeigt.

Abgesichert ist die gesamte Blinkanlage durch eine 8-A-Sicherung, die sich in einer Sicherungshülse

befindet. Die Sicherung kann ausgewechselt werden, indem man die weiche Plasthülse von dem

Sicherungshalter herunterschiebt. Nun drückt man die Sicherung (1) gegen das federnde Ende des Halters

(2) und nimmt sie seitlich aus ihm heraus (siehe Bild 169).

Der Blinkgeber befindet sich in einer Schaumstofftasche im Scheinwerfer hinter dem Tachometer. Er

ist sorgfältig in die Schaumstofftasche hinein- und mit ihr zusammen an den o. g. Platz zu legen,

da er auf Stoß, Schlag und Schwingungen sehr empfindlich reagiert. Einbaulage senkrecht, Anschlüsse

nach unten. Bei Blinkgebern mit gekennzeichneten Anschlußklemmen sind die vom Zündschloß kommende

Leitung mit Pluspotential an die Klemme 49 und die vom Blinkschalter kommende Leitung mit

Minuspotential an Klemme 49a anzuschließen.

6.6.5. Elektrisches Horn

nächster Punkt ; Index

Das elektrische Horn ist am Rahmen unter dem Kraftstoffbehälter befestigt.

Bevor der Zylinderdeckel oder der Zylinder ausgebaut werden können, muß das elektrische Horn abgeschraubt

werden.

Bringt das elektrische Horn beim Betätigen des Druckschalters nicht mehr die nötige Lautstärke, dann sind

die Zuführungskabel, deren Anschlüsse und der Druckschalter selbst auf verschmutzte Kontaktstellen hin zu

überprüfen. In diesem Fall wäre die anliegende Spannung zu niedrig.

Ist das nicht die Ursache, dann wird die Stellschraube am elektrischen Horn probeweise ein wenig nach links

oder rechts verstellt, bis der Ton wieder laut genug zu hören ist.

|

Bild 170. Tachometer mit Halterung (für Einbau im Scheinwerfer)

6.6.6. Tachometer

nächster Punkt ; Index

Das Tachometer ist bei der Standard-Ausführung mit einem Metallbügel und einer

Plastmutter im Scheinwerfer befestigt.

Bei der Luxusausführung ist das Tachometer im Halter für Rundinstrument (rechts in einer Gummikappe)

stoßsicher untergebracht.

Im Tachometer befinden sich 4 Lampen in Steckfassungen, welche folgende Aufgaben haben:

Die beiden Lampen (1) dienen zur Beleuchtung des Geschwindigkeitsmessers und des Kilometerzählwerkes

bei Nachtfahrt.

Die Lampe (2) ist die Blink-Lade-Kontrolleuchte. Bei eingeschalteter Zündung und laufendem Motor muß

die rote Lampe verlöschen. Bei stehendem Motor und eingeschalteter Blinkleuchte, blinkt diese Lampe

in der gleichen Frequenz wie die Blinkleuchten. (Blinkleuchten und Kontrollampe - Hell-Dunkelphase

gleich.) Bei laufendem Motor ist ebenfalls die gleiche Frequenz zu verzeichnen, jedoch die

Hell-Dunkelphase ist versetzt.

Fällt eine Kugellampe der Blinkleuchte aus, so wird die Blinkfrequenz höher.

Die Lampe (3) ist eine Kontrolleuchte, die anzeigt, ob der Leergang im Getriebe eingelegt ist. Die

Lampe leuchtet bei eingeschalteter Zündung und eingelegtem Leergang grün auf.

6.6.7. Drehzahlmesser (nur für Luxusausführung)

nächster Punkt ; Index

Der Drehzahlmesser ist im Halter für Rundinstrumente (links) in einer Gummikappe

stoßsicher untergebracht.

Der Drehzahlmesser wird mechanisch angetrieben.

Im Drehzahlmesser befinden sich 2 Lampen in Steckfassungen zur Beleuchtung des Drehzahlmessers

bei Nachtfahrt.

6.6.8. Leitungsverbinder

Index

Durch den Leitungsverbinder wurde eine große Erleichterung für Montage- und

Reparaturarbeiten geschaffen.

Er ist am Rahmen unter der Sitzbank mit 2 Zylinderschrauben befestigt.

Die Kabel werden, wie im Bild 171 gezeigt, am Leitungsverbinder befestigt.

Die Kabelfarben müssen am Ein- und Ausgang übereinstimmen.

|

Bild 171. Anordnung der Kabel am Leitungsverbinder