2.9. Maßtabellen und Einbaumaße

2.9.1. Tabelle der vorgeschriebenen Kolben- und Zylinderpaarungen

zum nächsten Punkt ; Index

| Bezeichnung | Zylindergröße | Kolbengröße | Einbauspiel |

| Bohrung | Nenn-Dmr. | Toleranz |

| von | bis |

| Serie: | 38,00 | 37,995 | 38,005 | 37,97 | | |

| 38,01 | 38,005 | 38,015 | 37,98 |

| 38,02 | 38,015 | 38,025 | 37,99 |

| 38,03 | 38,025 | 38,035 | 38,00 |

| Ausschliff: |

| | 38,25 | 38,245 | 38,255 | 38,22 | von 0

bis

-0,011 | |

| 38,50 | 38,495 | 38,505 | 38,47 |

| 38,75 | 38,745 | 38,755 | 38,72 |

| 39,00 | 38,995 | 39,005 | 38,97 |

| 39,25 | 39,245 | 39,255 | 39,22 |

| 39,50 | 39,495 | 39,505 | 39,47 |

- Maßangaben der Tabelle in mm

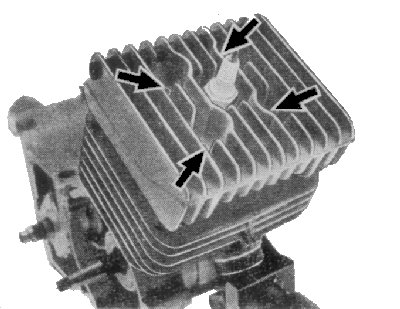

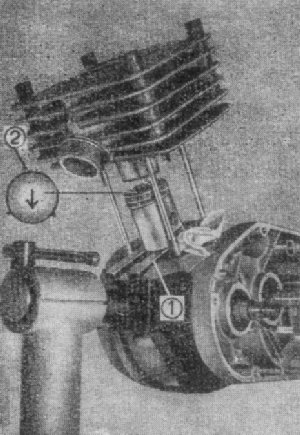

- Die Zylinder werden auf der Unterseite im Bereich des Ansaugstutzens mit dem Bohrungsdurchmesser gekennzeichnet (1 entspricht ø 38,01).

- Die Kolben werden auf dem Kolbenboden mit der Maßangabe versehen (Stempeleindruck).

|

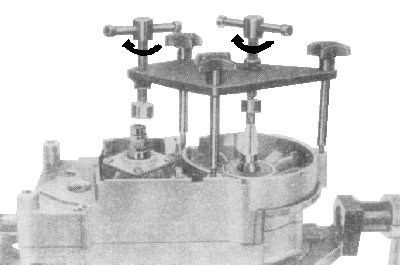

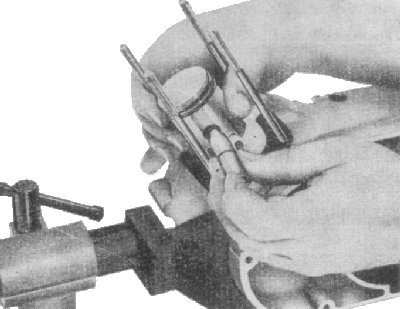

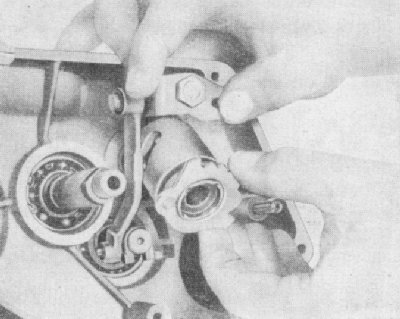

2.9.2. Montageplan für Nadelkranz K 12x16x13 F im oberen Pleuelauge

zum nächsten Punkt ; Index

| Pleuelbohrung ø 16 | Nadelkranz K 12x16x13x F |

| Kennfarbe | Abmessung | TGL | DIN |

| grün | ø 16 | bis +0,002 | -2 | -1 | -3 |

| über -0,001 | (-3) | (-2 | -4) |

| weiß | ø 16 | bis -0,001 | -4 | -3 | -5 |

| über -0,005 | (-5) | (-4 | -6) |

| schwarz | ø 16 | bis -0,005 | -6 | -5 | -7 |

| über -0,009 | (-7) | (-6 | -8) |

| blau | ø 16 | bis -0,009 | -8 | -7 | -9 |

| über -0,013 | (-9) | (-8 | -10) |

| Nicht eingeklammerte Größen bei Bestellung bevorzugen! |

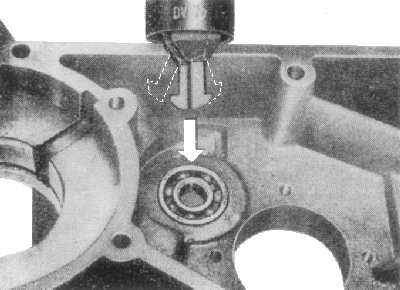

2.9.3. Tabelle der verwendeten Rillenkugellager und Sortierungen

zum nächsten Punkt ; Index

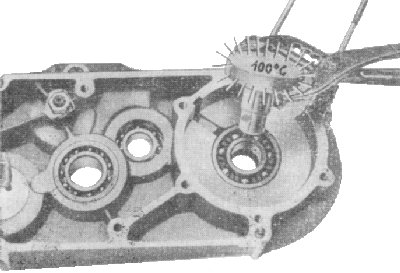

Für Kurbelwelle:

Rillenkugellager 6204 TN (C 4) TGL 2981

| Kennfarbe | Bohrung |

| gelb | ø 20 | +0,003 bis -0,003 mm |

| grün | ø 20 unter | -0,003 bis -0,008 mm |

| weiß | ø 20 unter | -0,008 bis -0,013 mm |

Für Kupplungswelle:

rechts:

Rillenkugellager 6000 F (C 3) TGL 2981

links:

Rillenkugellager 6203 F (C 3) TGL 2981

Für Abtriebswelle:

rechts:

Rillenkugellager 16004 F (C 3) TGL 2981

links:

Rillenkugellager 16004 F (C 3) TGL 2981

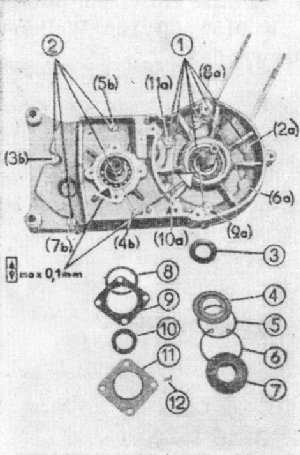

2.9.4. Wichtige Einbaumaße, Laufspiele und Anzugsmomente

zum nächsten Punkt ; Index

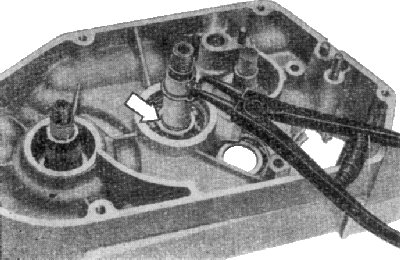

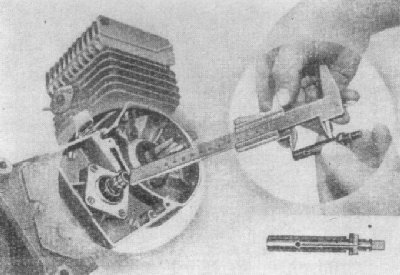

Kurbelwelle:

- Rundlaufabweichung am rechten und linken Lagersitz: max. 0,02mm

- Radialspiel am Pleuelfuß: 0,015+0,015mm

- Axialspiel des Käfigs am Pleuelfuß: 0,4-0,2mm

- Axialspiel des rechten Kurbelwellenlagers zum Sicherungsring 47: max. 0,1mm

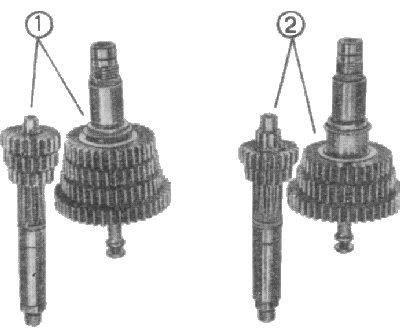

Abtriebswelle:

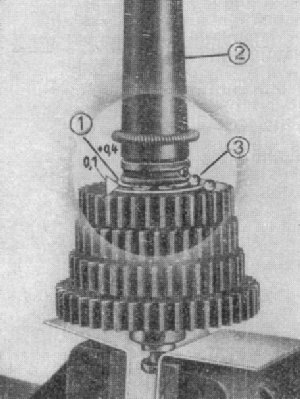

- Axialspiel des Zahnradsatzes: 0,1+0,4mm

- Axialspiel des Kugellagers 6004 zur Dichtkappe: max. 0,1mm

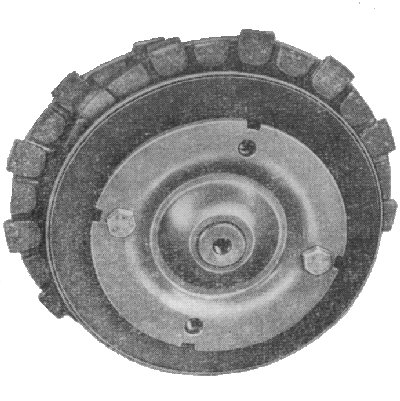

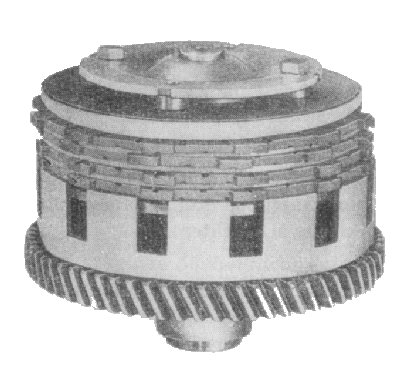

Kupplungswelle:

- Axialspiel zwischen Nabe des Kupplungszahnrades und Anlaufscheibe am Kupplungsmitnehmer: max. 0,2+0,1mm

Anzugsmomente der Schraubverbindungen:

Zündkerze: 40 Nm = ca. 4 kpm

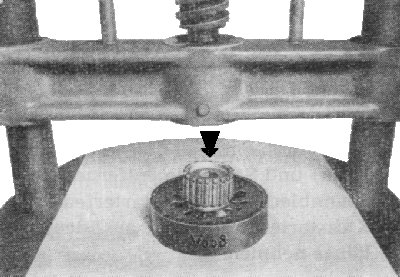

Befestigungsmutter für Kettenritzel auf der Abtriebswelle: 35±5 Nm = ca. 3,5±0,5 kpm

Befestigungsmutter für Kupplungszahnrad und -mitnehmer: 25 Nm = ca. 2,5 kpm

Befestigungsmutter für Antriebsritzel: 20 Nm = ca. 2,0 kpm

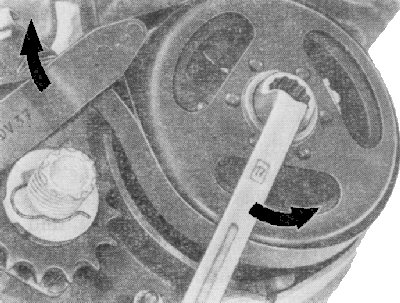

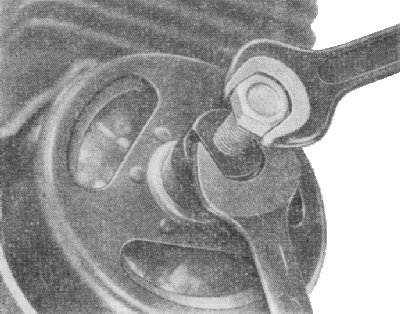

Befestigungsmutter für Lichtmaschinen-Polrad: 20 Nm = ca. 2,0 kpm

Im übrigen gelten je nach Materialgüte der Schrauben und Muttern im Bereich von

| Schraube | 5,8 | alt 5s | bis | 8.8 | alt 8G |

| Mutter | 6 | 10 |

für Gewinde:

M 5: 3 ... 5 Nm = 0,3 ... 0,5 kpm

M 6: 7 ... 10 Nm = 0,7 ... 1,0 kpm

M 8: 16 ... 25 Nm = 1,6 ... 2,5 kpm

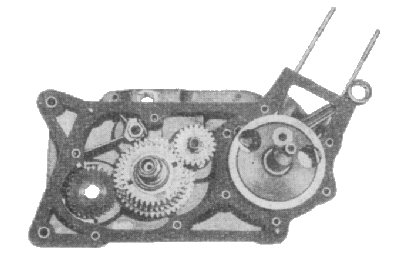

2.10. Verschleißkriterien

zum nächsten Punkt ; Index

In Ergänzung der bereits gegebenen "Hinweise zur Beurteilung des

Verschleißzustandes" in der "Reparaturanleitung für Simson-Kleinkrafträder"

werden nachstehende Verschleißkriterien für wichtige Getriebebauteile genannt:

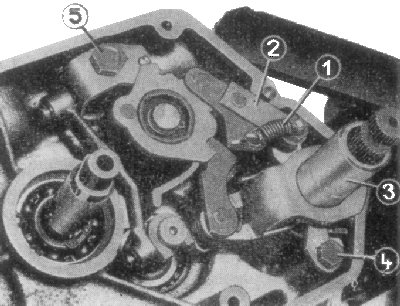

| Ziehkeilwelle | Sichtkontrolle der mittleren Erhebung der Welle (für die Rastkugeln der Zahnräder);

Oberflächengüte und Form müssen ohne sichtbare Abnutzung sein |

| Schaltwalze | Die Kurvenbahn für den Zapfen des Schwenkhebels darf keine deutlich wahrnehmbare

Verschleißmarkierungen (Vertiefungen max. 0,3 mm) oder anderweitige Oberflächenschäden haben |

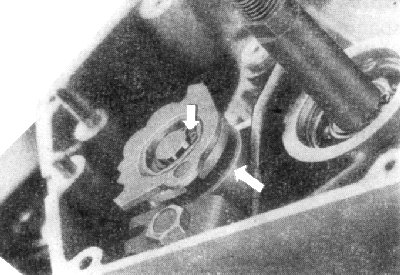

| Abtriebswelle | Zu kontrollieren ist der verkupferte Bereich der Welle

(Lauffläche der Losräder) auf ordentliche Oberflächenbeschaffenheit der galvanischen Schicht und eventuelle

Materialabtragungen (Freßstellen).

Die Lauffläche des Losrades für den 1. Gang ist am stärksten exponiert. |

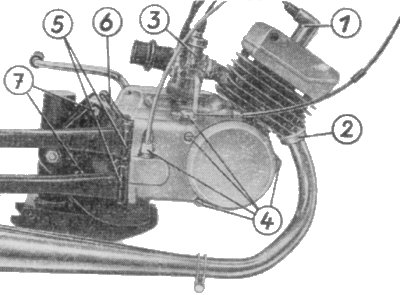

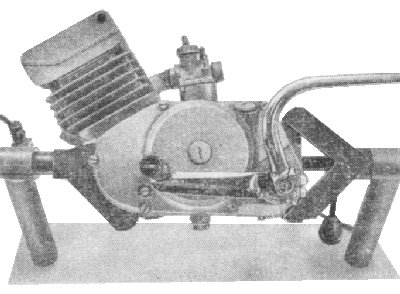

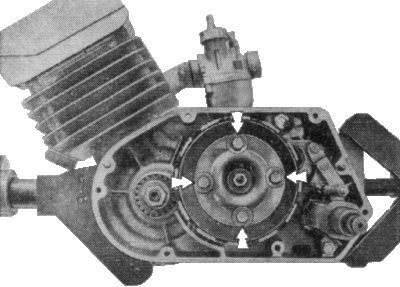

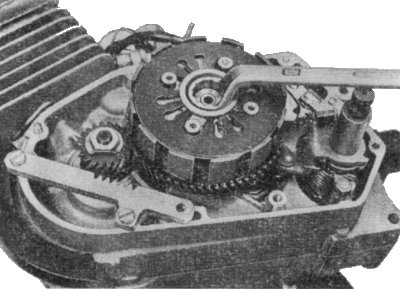

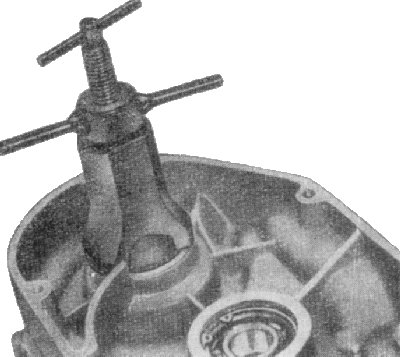

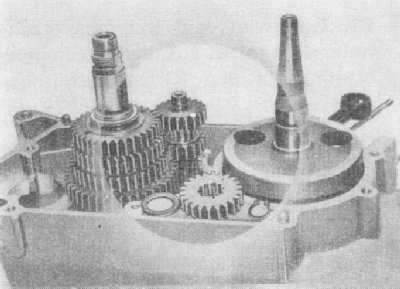

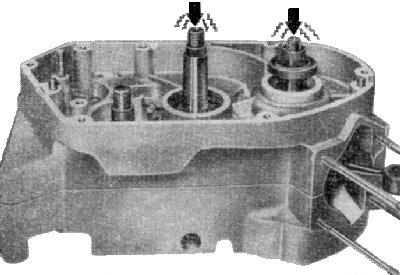

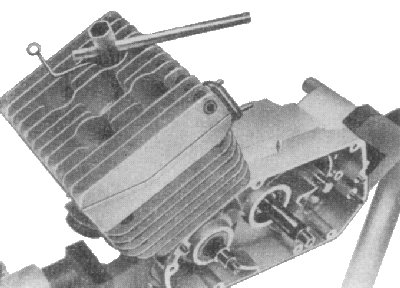

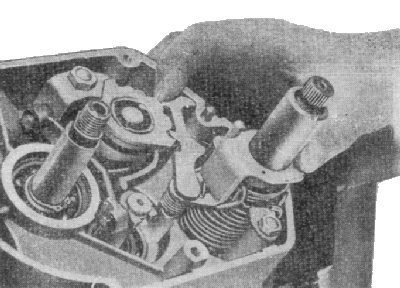

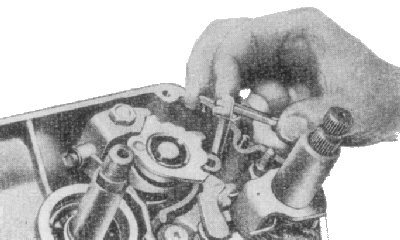

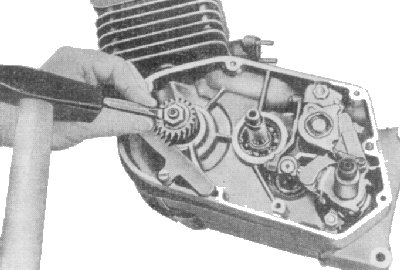

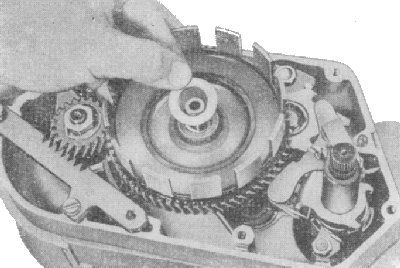

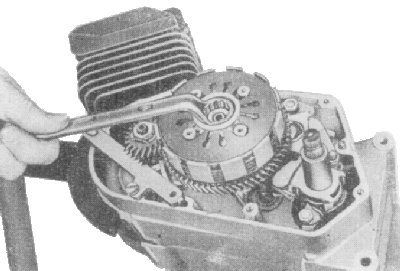

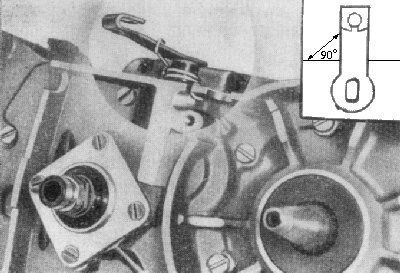

3. Demontage- und Montagearbeiten

zum nächsten Punkt ; Index

Die Mehrzahl der vorkommenden Instandsetzungsarbeiten ist, wie bereits im

Abschnitt 1.2. erwähnt, im eingebauten Zustand des Motors möglich.

Der Ausbau des Motors ist erforderlich

- zum Wechseln des Motors oder Motorgehäuses,

- bei Arbeiten am Schaltgetriebe und am Kickstarterzahnrad,

- bei Arbeiten am Kurbeltrieb.

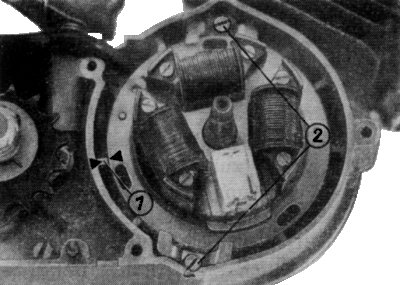

Im gegebenen Falle können

- Auspuffanlage,

- Vergaser,

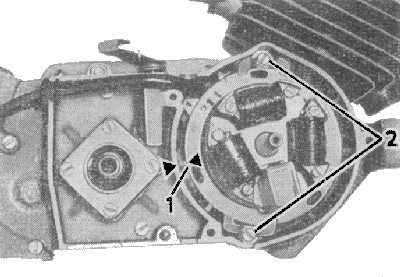

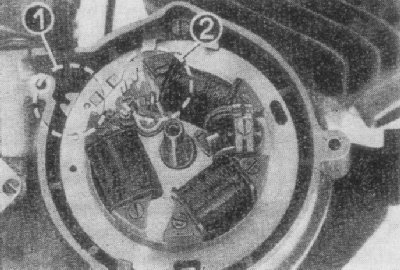

- Schwunglichtzünder,

komplett am Fahrzeug verbleiben.

Die Gehäusehälften lassen sich auch trennen, ohne daß der Kupplungsraum geöffnet

oder dort untergebrachte Bauteile entfernt werden.

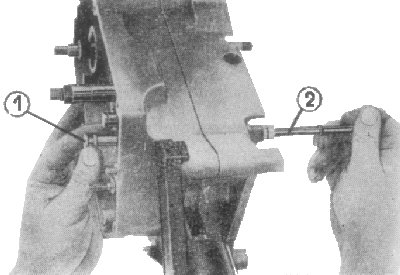

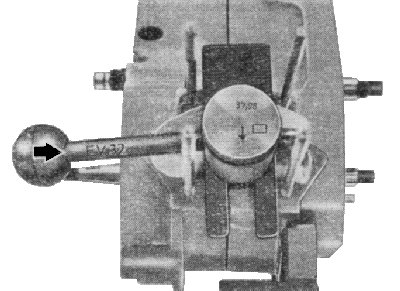

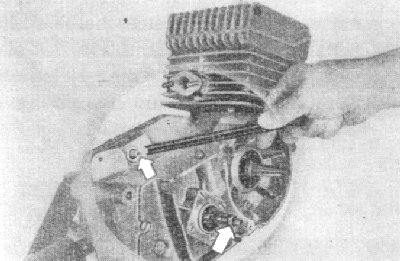

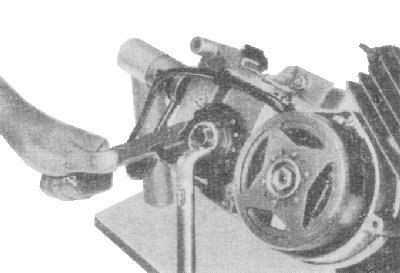

Der Hinterradantrieb wird durch Lösen des Antriebskettenrades vom Motor getrennt.

Das Antriebskettenrad verbleibt in der Kette.

Hinweis:

Hinterrad bei abgenommenem Antriebskettenrad nicht drehen. Die auf dem hinteren

Kettenrad aufsteigende Kette könnte den Kunststoffkettenkasten sprengen.

|